文:吉利汽车研究院(宁波)有限公司 曾维和、苟黎刚、罗宇、张俊、廖慧红

摘要针对某车型一体压铸铝合金超大尺寸后段车身耐久开发问题,测试了压铸车身用铸态铝合金应变-寿命(E-N)数据,并对疲劳试样实测数据拟合得到合金E-N曲线关键参数;搭建TrimBody有限元模型,基于模态瞬态法计算了压铸车身应力动态响应,对应力时程响应信号雨流统计,结合实测拟合的E-N曲线和Miner损伤累积原理,对比分析了车身初始设计和优化设计方案的疲劳损伤;最后将优化设计的一体压铸件装车进行整车四立柱强化耐久测试。研究结果表明:压铸铝合金E-N关系曲线可用Manson-Coffin-Basquin方程描述;与初始方案比,改进设计的一体压铸铝合金车身最大损伤由2.67降低至0.32,疲劳开裂风险消除,经四立柱强化耐久试验验证一体压铸铝车身未见开裂。研究成果可为一体压铸铝合金车身达成耐久属性开发目标提供参考依据。

关键词:一体式压铸;铸铝车身;E-N;疲劳仿真;耐久验证

前 言

铝合金密度约为钢的1/3,具有比刚度高、比强度高、耐腐蚀、碰撞吸能效果极佳等优良特性,是国内外新能源汽车厂商青睐的轻量化材料;车身零部件一体化集成设计可大幅缩减零部件个数,进而减少模具数量;简化零部件焊接拼接制造工序进而提高生产节拍和效率。在碳中和碳达峰大背景下,以铝代钢、以一体式压铸集成制造结构件代替传统冲压焊接钢制车身是促进整车轻量化、提升续航里程、减少碳排放、节约生产成本的高效解决方案,拥有广阔的应用前景。

得益于大吨位压铸设备与技术发展,可量产的零部件尺寸规格和合格率逐步提升,一体式压铸技术备受青睐。压铸铝合金汽车零部件逐步向大尺寸、高度集成、高性能、复杂化、薄壁轻量化方向发展进化,典型应用由前减振塔、副车架、A/C/D柱接头等小中型尺寸结构件逐步应用到后纵梁、中通道、后地板等大尺寸复杂关键承力结构件,替代零部件数量增加集成程度提高,经济效益日益凸显,因此近年来一体式压铸铝合金车身成为各汽车主机厂商争相研发热点。2020年Tesla率先实现一体式压铸后纵梁成功量产下线并搭载在ModelY车型上市交付,公开数据显示零部件数量由70多个减少至1-2个,成本降低约40%,续航里程提升超14%,质量减轻约10%。国内广汽研究院等基于后碰性能,借助拓扑优化手段实现一体压铸铝合金后纵梁轻量化、模块化设计,相比传统钢制后纵梁轻量31%。一体压铸铝合金零部件不仅助力车身轻量化达成新能源车理想续航里程,而且可提升车身弯扭刚度等基础性能指标,改善车辆动态操稳性和整车NVH性能水平。

车身研发工程实践中,为快速验证疲劳性能,一般以抗拉强度和弹性模量力学性能参数为依据,凭经验公式简单预估压铸铝合金疲劳曲线用于压铸铝构件耐久仿真,损伤计算精度不能满足精益研发的需求。本文中针对某MPV车型应用的大尺寸一体式真空压铸铝合金后段车身耐久开发问题,首先测试了压铸铝车身材料应变疲劳寿命,研究其低周疲劳行为,获得铸件材料E-N曲线;然后搭建TrimBody(简称TB)模型借助有限元方法计算得到一体压铸后地板总成疲劳损伤,识别出耐久开裂风险位置并对结构进行优化;最后基于改进设计的结构量产装车,进行四立柱台架强化耐久验证,确保一体压铸铝合金车身后地板满足耐久性能的开发目标。

1、压铸铝合金材料低周疲劳行为

1.1 合金成分设计

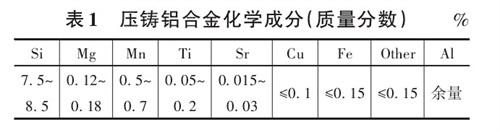

考虑到一体压铸后地板总成薄壁结构尺寸大、形状结构复杂且是车身弯扭关键承载结构件,要求合金溶液充型性好、铸件强韧性综合性能优良,因此选择强度高、流动性好的Al-Si-Mg系铝合金:Si含量控制在7.5%-8.5%改善铸造性能降低热裂倾向,少许Mg提升合金屈服强度,加入微量Ti和稀土元素Sr净化熔液、细化铸态组织提高铸件强韧性;Cu、Fe会加剧合金热裂倾向降低耐腐蚀性,Fe元素还会在熔液中化合反应生成Al8Mg3FeSi6等硬脆相,对铸件强韧性不利,因此严格控制合金成分中Fe、Cu的含量;添加适量Mn改善三叉晶界处富铁相颗粒不规则形貌,减弱硬脆相对合金基体的割裂作用。设计的铝铸件材料具体合金成分见表1。

1.2 拉伸与疲劳试验测试

以表1中合金成分压铸料片,根据金属材料室温拉伸试验方法GB/T228.1—2021的要求,加工标准拉伸试样,利用MTS万能拉伸试验机进行准静态拉伸力学性能测试,拉伸速率设定为0.01mm/s,试验获得的压铸合金抗拉强度、弹性模量、延伸率等力学性能参数汇总在表2中。

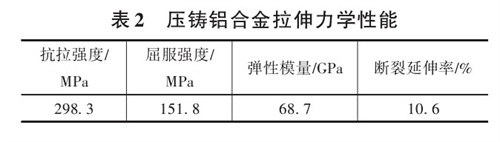

依据GB/T15248—2008的规定进行低周疲劳寿命测试,加工的用于疲劳测试试样尺寸如图1所示,料厚3mm。借助MTS647型号的电液伺服疲劳试验系统测试压铸合金试样500-105次范围内低周疲劳寿命,疲劳测试在室温下进行,采用轴向应变控制,循环应变比Rε=-1,载荷波形为三角波,加载频率范围0.02-1Hz。

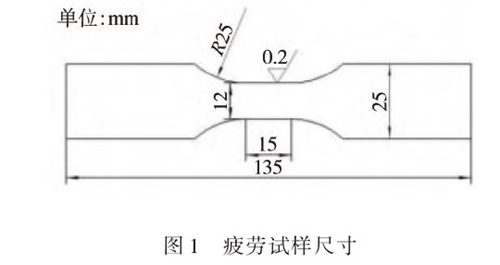

采用标距为12mm的应变引伸计测量控制应变,分别测量总应变为0.2%-0.7%共6个应变水平下疲劳寿命,每个应变水平重复试验有效试样数量≥4个,统计有效样本数量共24个。疲劳试验系统和疲劳试验试样装夹如图2所示。

1.3、材料疲劳结果分析

1.3.1 应变-寿命(E-N)关系

分别测试总应变幅△εt/2为0.2%、0.3%、0.4%、0.5%、0.6%、0.7%时压铸铝合金试样的循环寿命次数;记录各疲劳试样应力-应变测试数据,依据GB/T26077—2021处理试验数据计算得到弹性应变幅△εe/2和塑性应变幅△εp/2。疲劳测试的压铸铝合金材料应变-寿命试验数值如图3所示。由图可见:在试验选定应变幅内,随着总应变幅增大,材料疲劳寿命迅速下降;应变幅0.2%-0.7%时,疲劳寿命次数Nf分布在500-56000次范围内。

一般地应变控制的金属材料低周疲劳测试,总应变幅可表述为弹性应变幅和塑性应变幅两部分的和。

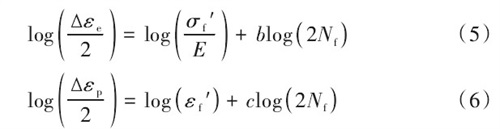

引入弹性模量E,应变幅与疲劳寿命的关系式可用Coffin-Manson-Basquin模型描述:

式中:E为材料弹性模量;σf′为疲劳强度系数;b为疲劳强度指数;εf′为疲劳延性系数;c为疲劳延性指数;Nf为疲劳寿命次数。

对式(2)和式(3)两边分别取对数可f得:

分析式(5)和式(6)可知,在双对数坐标系下,因变量 、

、

分别与自变量log(2Nf)呈线性函数关系;b、c为函数斜率; 为直线截距。

为直线截距。

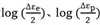

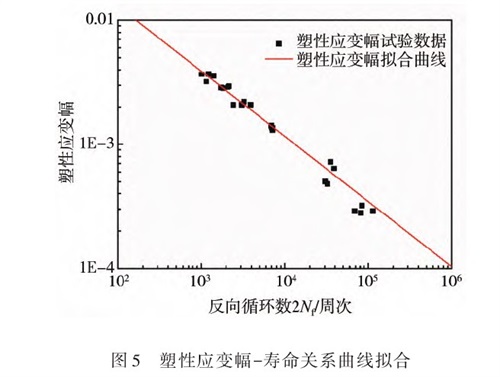

分别使用式(2)和式(3)基于最小二乘法拟合弹性应变幅-寿命和塑性应变幅-寿命试验数据,得到曲线关键参数σ_f'=605.93,b=-0.1353,ε_f^'=0.1469,c=-0.5255。在双对数坐标系下,绘制拟合的弹性应变幅 与疲劳寿命Nf关系曲线如图4所示,拟合相关性系数ρ2=0.903;绘制拟合的塑性应变幅

与疲劳寿命Nf关系曲线如图4所示,拟合相关性系数ρ2=0.903;绘制拟合的塑性应变幅 与疲劳寿命Nf关系曲线如图5所示,拟合相关性系数ρ2=0.975。由此可表明,使用式(2)和式(3)拟合应变幅-寿命试验数据具有较高的相关性,因此可用Coffin-Manson-Basquin模型表达式描述压铸铝合金材料的低周疲劳应变-寿命(E-N)曲线关系。

与疲劳寿命Nf关系曲线如图5所示,拟合相关性系数ρ2=0.975。由此可表明,使用式(2)和式(3)拟合应变幅-寿命试验数据具有较高的相关性,因此可用Coffin-Manson-Basquin模型表达式描述压铸铝合金材料的低周疲劳应变-寿命(E-N)曲线关系。

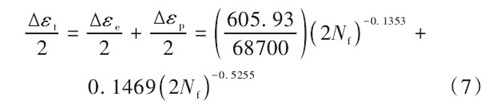

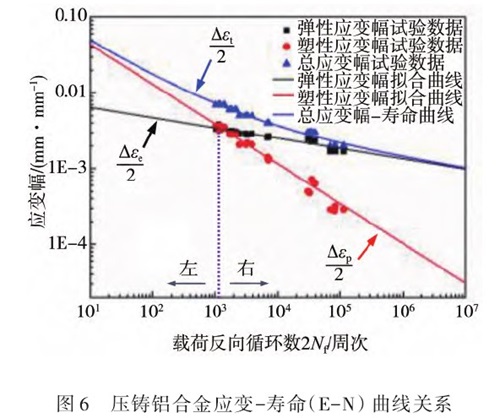

综上所述,基于最小二乘法拟合的关键参数,压铸铝合金材料总应变-寿命关系式可表述为

利用式(7)绘制的压铸材料应变幅-寿命关系曲线如图6所示。由图可见:随着应变幅增加,压铸铝合金疲劳寿命呈幂函数级迅速降低;塑性应变线 斜率大于弹性应变线

斜率大于弹性应变线 斜率。弹性线与塑性线交点大约在循环载荷反向数2Nf=1352次;在分界线左侧疲劳寿命低,材料疲劳主要由塑性应变幅主导,随着应变幅降低,循环寿命进入分界线右侧,压铸铝合金疲劳寿命逐渐由塑性应变控制变为弹性应变幅控制。

斜率。弹性线与塑性线交点大约在循环载荷反向数2Nf=1352次;在分界线左侧疲劳寿命低,材料疲劳主要由塑性应变幅主导,随着应变幅降低,循环寿命进入分界线右侧,压铸铝合金疲劳寿命逐渐由塑性应变控制变为弹性应变幅控制。

1.3.2 循环应力-应变关系

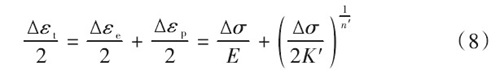

对于单向应变控制的低周疲劳试验,循环应力σ-应变ε曲线关系可用Ramberg-Osgood模型描述,如式(8)所示:

根据式(8)Ramberg-Osgood方程,循环应力幅-塑性应变幅关系行为可用式(9)幂函数形式表达,其反映的是在低周应变疲劳载荷工况下材料的真应力-应变特性。

式中:∆σ/2为循环应力幅;K′为循环强度系数;n′为循环应变硬化指数。

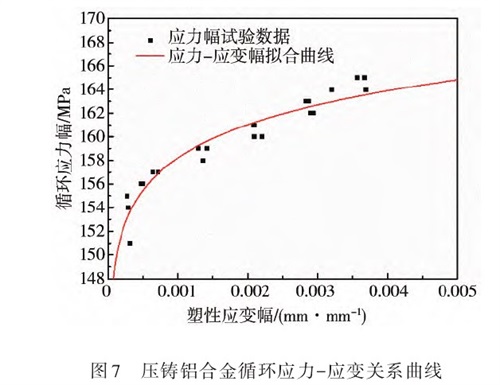

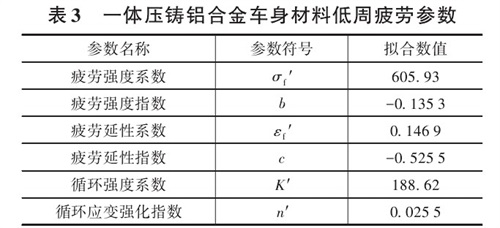

低周疲劳试验测得的压铸合金循环∆σ/2-∆εp/2数值见图7。基于最小二乘法原理利用式(9)指数函数对测试的循环应力-应变散点数据进行回归分析,得到模型参数K′=188.62,n′=0.0255,拟合的循环应力-应变曲线如图7所示。图中显示试验散点数据均匀分布在曲线两侧,曲线拟合相关性系数ρ2=0.917,由此可知回归分析拟合曲线与实测数据相关性大,使用式(9)所示幂函数描述该压铸铝合金材料的循环应力-应变行为具有较高的置信度。

至此已全部得到描述一体压铸车身所用铝合金材料的低周疲劳行为关键参数,E-N曲线关键疲劳参数总结见表3。

1.3.3 循环迟滞回线分析

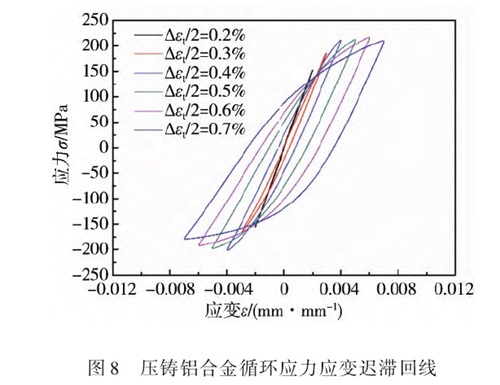

采集各低周疲劳试样在疲劳寿命的一半周期时(即50%Nf)应力-应变循环曲线,图8列出了试验应变幅0.2%-0.7%范围内压铸合金的应力-应变滞回曲线。

由图可见:当应变幅∆εt/2=0.2%时,疲劳试样基本处于弹性变形阶段塑性变形小,卸载后大部分变形可恢复残余变形微小,拉-压一次循环内应力-应变曲线几乎重合,因此没有形成明显的迟滞环;当总应变幅∆εt/2从0.3%逐步增大至0.7%,疲劳试样塑性变形增大,卸载后残余变形逐渐增加,正向-反向加载一个循环应力-应变曲线形成闭合环包围面积扩大,闭合曲线形成的迟滞环逐渐明显。

2、一体压铸铝合金车身疲劳计算及优化

2.1 一体式压铸铝合金后端车身结构设计

将传统冲压钢板焊接后段下车身后地板、C环、后内轮罩、后排座椅横梁、后纵梁等零部件功能集成创新设计于一体,再进行整体压铸生产,经集成化设计的一体压铸铝合金后端下车身基本尺寸和形状如图9所示。该压铸结构集成零部件数量多,尺寸规格大超越常规规模的压铸零部件,铸件最前端至最后端距离1398mm,左右侧最宽处达1566mm,底部至最高点高度达782mm。

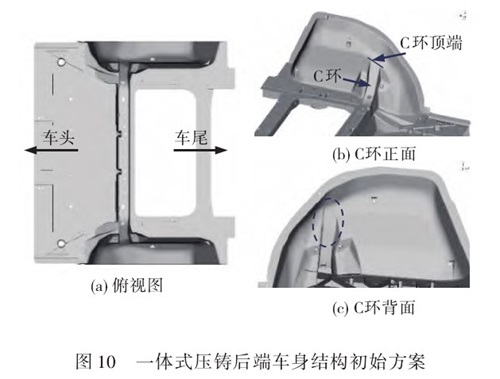

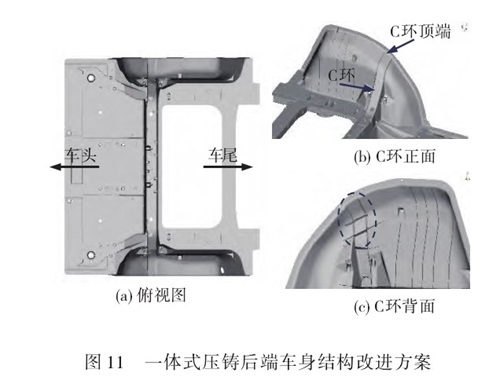

车身后端C环是车体承受扭转负荷最关键的传力路径,对于一体压铸铝合金后端车身需要对C环结构进行精心设计,确保铸件本身具有足够的刚度和强度,一体压铸件在整车状态下承受繁重往复的弯扭载荷时才能呈现出优越的疲劳耐久性能。为此,设计了两种刚强度不等的C环技术方案,以便后续章节进行疲劳耐久性仿真对比。

初始设计的C环技术方案如图10所示:C环顶端仅延伸至轮罩中间腰部位置便停止(图10(b)),且C环背面腔体内未布置任何加强肋(图10(c))。对初始设计的C环方案加强改善,改进设计后的方案如图11所示:在初始设计的基础上,C环顶部继续往上延伸穿过轮罩腰部以上区域直至轮罩法兰边(图11(b)),另为进一步做结构加强,在C环背面腔体内合理布局设计了连接肋(图11(c))。

2.2 有限元建模

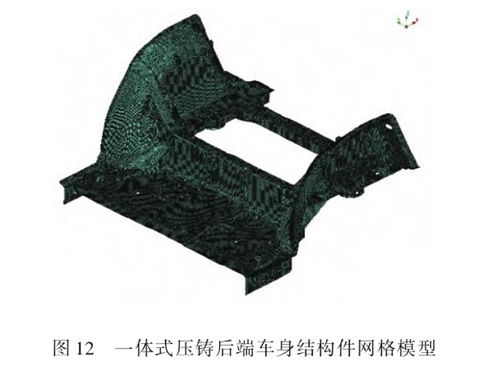

设计的一体压铸铝合金后段车身(图9)为薄壁结构,本体和加强肋特征料厚1-5mm,结构复杂程度高、尺寸大,为保证计算精度同时缩减有限元模型规模,采用壳单元建模离散。

利用ANSA软件前处理模块对一体压铸薄壁结构CAD数据进行几何清理、修补、抽中面,然后进行网格划分。为使离散后网格能充分体现结构中的圆弧拐角等曲面特征,类型选择三角形、四边形混合网格,单元平均尺寸为5.4mm,控制三角形网格数量占比<5%。离散后的一体压铸后端车身结构件单元总数为180293个,有限元网格模型如图12所示。(待续)

17.96万

17.96万

18.06万

18.06万

7724

7724

1.45万

1.45万

8394

8394

7851

7851

1.17万

1.17万

1.17万

1.17万

1.1万

1.1万

1.41万

1.41万

1.15万

1.15万

8306

8306

1.08万

1.08万

1.22万

1.22万

3311

3311

9972

9972

8185

8185

8164

8164

3848

3848

3081

3081