文:广汽乘用车有限公司李先洲

摘要:阐述了新能源车企应用铝合金一体化压铸技术的现状以及主流新能源车企一体化压铸的规划,分析出一体化压铸技术在生产效率、降本、减重方面优势明显,压铸机将取代焊接机器人成为新能源造车的核心装备,研究了一体化压铸技术的核心在于大型压铸机的性能、免热处理材料配方、压铸模设计和压铸工艺参数。研究显示铝合金一体化压铸将会取代车身采用钢板冲压后焊接的制造技术,未采用一体压铸的新能源车企应该提前谋划和布局一体化压铸技术。

关键词:铝合金 一体化压铸 降本 新能源汽车

1、前言

2020年中国汽车《节能与新能源汽车技术路线图2.0》发布,2025年、2030年2035年乘用车新平均油耗需要达到4.6L/100km、3.2L/100km、2.0L/100km,节能减排标准持续升级。根据“布勒中国”数据,汽车质量每减轻10%,最多可节油5-10%,整车整备质量每减少100kg,油耗可以降低0.3-0.6L/100km,减少CO2排放8.5g/km,纯电动汽车整车整备质量每降低10%,平均续驶里程将增加5%-8%。因此汽车轻量化成为节能减排领域的重点发展技术,新能源车实现轻量化的主要技术途径为车身铝合金一体化压铸。

2、铝合金一体化压铸现状

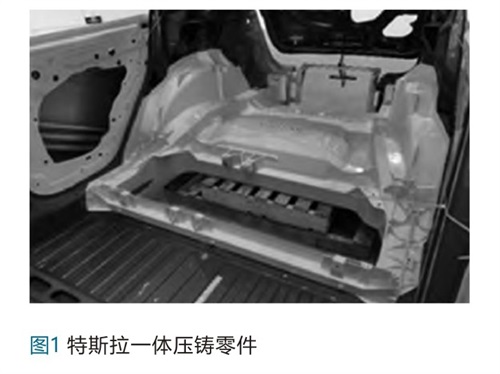

2019年7月,特斯拉发布新专利“汽车车架的多向车身一体成型铸造机和相关铸造方法”。该方法将一套固定的模具放置在中心,四套可以移动的模具放置在 4 个不同方向,可移动的模具通过液压设备分别与中心固定好的模具贴合,共同形成一个封闭的空腔,铝合金金属液分别从 4 个移动模具上的浇注口压入模具空腔,铝合金在空腔内流动、凝固,最终形成大型的一体式压铸结构零件(图 1)。

特斯拉是汽车大型部件铝合金一体化压铸的创始者,在一体化压铸上的布局可分为 3 个阶段,

第 1 阶段:Model S/X 采用全铝车身,但仍按传统的冲压、焊接工艺进行整车开发。

第 2 阶段:Model Y使用6 000 t压铸机生产后地板,将下车体减重10%,制造成本下降40%。

第3阶段:一体化压铸下车体,前、后车身一体化(零件数量由171减少至2个,焊点数量减少超1 600个)和4680电芯CTC(将电池包集成到车体,直接与座椅连接),车辆减重10%,续航里程增加 14%,零件减少 370 个,成本下降 7%,单位投资下降8%,目前已在德州奥斯汀工厂量产。

2020年,特斯拉开始与意大利压铸设备商意德拉合作,使用6000t 级压铸单元Giga Press,采用一体成型压铸的方式生产 Model Y 后地板总成。根据特斯拉的布局,加州弗里蒙特工厂布置 2 台意大利意德拉IDRA6000t 一体式压铸设备,上海布置 3 台力劲DCC6000系列一体式压铸设备,得州工厂已经布置 1 台IDRA8000t级压铸设备,柏林工厂规划产能 50 万辆,将布置 8 台一体式压铸设备。四座工厂,14 台一体式压铸设备,特斯拉已经将一体式压铸技术作为标准工艺进行布局。

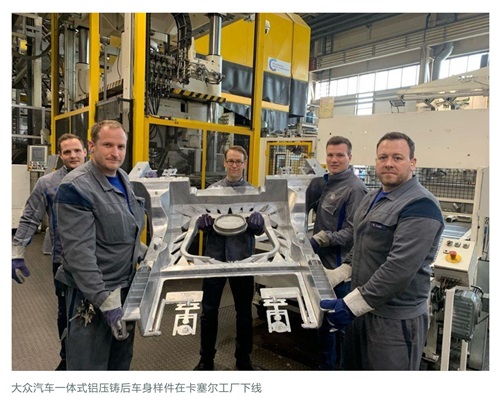

大众计划在可扩展系统平台(Scalable SystemsPlatform,SSP)开始应用一体压铸,根据 Online EV报道,2022年5月,大众汽车一体式铝压铸后车身样件在卡塞尔工厂下线,该样件采用4400t压铸机生产,集成了约 30 多个零件,减重约10kg。Trinity车型则是基于SSP平台打造的首批车型之一。

根据 Auto-Evolution 消 息 ,沃尔沃宣布投资200亿瑞典克朗对旗下托斯兰达工厂进行现代化改造,其中包括一体化压铸技术。也将在托斯兰达建立年产能达55000t铸铝厂,最终计划在所有旗下工厂引入一体压铸技术,预计在2025年实现一体压铸汽车量产。

2022年1月 ,奔驰发布全新概念车VISIONEQXX。车身的后部及前部减震塔顶应用了和特斯拉同样的仿生工程结构部件,整个车身由 3 块组成:前后分别有一块一体压铸铸件,中间有一套结构电池组。这样的设计可降低车身15%-20%的质量,VISION EQXX 能耗达到10kW·h/100km 以下,实际续驶里程超过1000km。

国内造车新势力中,2021年12月,蔚来在ET5发布会上宣布将开始采用一体铸造工艺,ET5使用超高强度钢铝混合车身,使车身后地板质量降低30%,后备箱空间增加7L,整车抗扭刚度高达34000 N·m/(°)。在2021年业绩发布会上,小鹏汽车宣布将于2023年发布两个新平台及其首款车型,并使用超大一体化压铸新工艺。小鹏汽车武汉产业基地项目预计2022年10月投产,其中包括一体化压铸工艺车间。小鹏汽车武汉工厂还将引进一套以上超大型压铸岛及自动化生产线。

2022年2月25日,高合汽车与拓普集团合作开发的7200t 一体化超大压铸后舱成功下线。该部件应用了上海交通大学的合金材料,实现质量降低15%~20%,整个开发周期缩短了33.33%,该压铸机是汽车零部件领域已知最大的一体化铝合金压铸件。国内多家供应商加快引入大型压铸设备和免热处理材料研制的步伐,进军一体化压铸行业。

3、一体化压铸技术壁垒

目前一体化压铸技术壁垒主要体现在 4 个方面,包括大型压铸机、免热处理铝合金材料配方、压铸模具设计和真空压铸工艺。

3.1 大型压铸机

大型压铸机行业进入门槛高,对理论、经验及制造工艺有很高的要求,同时,大型压铸机的开发周期非常长,前期投入大,造价高。一体化压铸要求压铸机锁模力至少大于 6 000 t(传统高压压铸的锁模力通常低于5000t)。

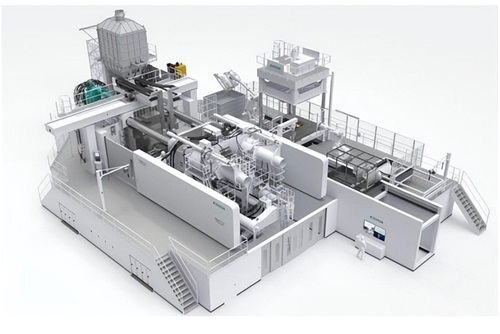

2021年10月,瑞士布勒公司推出Carat840/920 超大型两模板压铸机,锁模力高达92000kN,2 套Carat840压铸岛交付沃尔沃公司托斯兰达工厂,实现一体化压铸。意大利意德拉 IDRA 公司(力劲子公司)开发的OL6200CS压铸机,该压铸机尺寸为19.5m×5.9m×5.32m,大小相当于一块羽毛球场地,平台的有效尺寸长和宽2.35m,工作台空间可以放下长宽高尺寸在 2m 以内的任何零件,可以提供最大6218t的锁模力。

根据瑞士布勒公司在2011年申请专利,其能够将铸造模具之间形成空腔,向空腔中注入铝液,经抽真空在模腔中产生负压,能够有效消除铸造紊流产生的气孔,有助于提高压铸零件的内部致密性。

国内压铸机厂力劲在全球压铸机市场的占有率超过40%,率先开发出6000t 压铸机,目前已开发出12000t 压铸机。海天金属2021年4月在重庆美利信全球首发HDC8800吨压铸机,可实现包括新能源汽车在内的车身、底盘等大型结构件一体化。伊之密公司7000t压铸机已总装交付。

3.2 免热处理高压铸造合金

免热处理合金是指通过特殊的合金配方,在完成压铸成型后铸件无需热处理即可获得理想的机械性能,能避免在热处理(高温固溶和时效处理)过程中造成的工件变形。截至2021年,国内外企业包括美国美铝、德国莱茵、特斯拉、上海交大、蔚来汽车、立中集团等都在开发推广免热处理材料,免热处理材料让一体压铸成为可能。

美国铝业公司产品为 EZCAST 系列 C611 免热处理 AI-Si 系压铸铝合金,由美国铝业在上世纪 90年代开发成功,应用在奥迪 A8 的全铝车身上。帅翼驰集团与美国铝业签订独家代理协议,代理美铝高强韧免热处理铸造铝合金。此外,德国莱茵金属公司也开发出 Al-Si 系和 Al-Mg 系免热处理高强韧合金,如 Castasil-37 压铸铝合金;加拿大铝业公司则开发有 Aural-2 和 Aural-3 等压铸铝合金材料。立中集团研发的 LDHM-02 免热处理合金材料已获得相关专利,并形成批量供货。根据立中集团子公司申请中的最新相关专利《一种高强韧免热处理铝合金材料及制备方法》,公司该开发的铝合金材料屈服强度达 130 MPa,抗拉强度达到250MPa,断后伸长率大于10%,满足客户使用需求,立中集团已与文灿达成战略合作。2021年12月,上海交大轻合金中心与华人运通高合汽车达成战略合作,全球首发 Tech Cast TM 超大铸件用低碳铝合金,将在高合汽车后续车型上大批量采用。

免热处理合金材料成分、工艺复杂,具备较高的技术壁垒,其中合金材料成分设计是免热处理合金开发的核心技术壁垒。常用压铸铝合金为Al-Si 系、Al-Mg 系、Al-Si-Cu 系、Al-Si-Mg 系,主要成分配比影响合金强度、硬度等力学性能,同时影响流动性、凝固性等铸造性能。

SJTU-A-Mg-Si-Mn 合金是上海交通大学开发的一种免热处理压铸合金,其目的是在保持材料良好韧性的前提下提升屈服强度。目前的 Al-Si系和 Al-Mg 系合金普遍具备中等的强度与韧性,随着铝合金压铸结构件的集成化与轻量化需求不断提升,新型压铸合金的开发应朝着提升屈服强度或韧性,同时具有良好的铸造流动性方向发展。

3.3压铸模具

一体化压铸对模具强度及韧性要求更高,要求具有抗冲击韧性和回火稳定性、良好的导热和抗疲劳性、热膨胀系数小、抗高温氧化性。压铸需要高速充形与高速凝固,在压铸模温度、真空度、成形方案、工艺参数及后处理要求更高。一体压铸需要大型的模具,模具更复杂,模具设计比较困难,模具设计要设计排气系统排气和集渣,需要运用CAE仿真技术模拟充形过程,排气不畅会导致零件产生气孔废品。零件压铸后冷却时,尺寸会收缩,需要准确仿真铸件的冷却过程,在最后冷却位设置补缩冒口,同时避免出现热孤岛,否则零件在冷却收缩过程中会产生缩孔、缩松和裂纹缺陷。模具设计厂家必须具备压铸充型模拟分析能力,一体化压铸模具国内只有少数企业能做,比如广州型腔、宁波臻至、赛维达等。一套模具每年可以支撑6-8万套产能,每套模具单价接近1000万元。国内首套6800t超大型一体化铝合金压铸模具在鸿图科技成功试制。模具由广州型腔模具自主研制,模重超过140t。广东鸿图的汽车底盘一体化结构件产品,采用自主研发的高强韧免热处理铝合金材料,铸件尺寸约为1.7m×1.5m×0.7m,浇注质量约100kg,是目前最大的铝合金高强度兼顾韧性压铸件之一。

3.4压铸工艺

一体化压铸实为真空压铸工艺加入高真空控制系统,需要高精度传感器控制抽真空过程。工艺流程为合模、浇注、真空开启、型腔抽真空排气、压射、开模、取件、喷涂、再次合模等。在压铸过程中,由高精度真空传感器控制真空罐、浇注排气阀和型腔排气阀,并通过参数设定来触发4个接触点:浇注真空开始、浇注真空结束、型腔真空开始和型腔真空结束。压铸的高速充形易导致压室或型腔中的气体无法完全排出,气体卷入金属液会以气孔的形式存在于铸件中,无法焊接,降低力学性能,所以一体压铸必须配置型腔抽真空系统。

压铸工艺对生产合格件十分重要,对不同的零件结构,压铸工艺参数需要长时间调试和摸索,正确的压射模式、压铸参数有利于减少铸件的缺陷,压铸中的气体大多数来自金属液在压室中的预充填阶段,需要反复优化慢压射参数,避免金属液在压铸过程中卷入气体。对于合金熔炼和除氢处理,熔化过程中需要采用高纯电解金属配料以避免金属杂质污染;熔炼时为防止金属液氧化及偏析,需要快速熔化,熔化后需要对铝液除氢、除渣净化处理,一般通氮气或氩气除氢,除氢时间10~15min,与AlSi10MnMg相当,保温时间不宜过长以避免变质剂Sr烧损,熔化温度为(730±10)℃,不得超过780℃。浇注方式一般采用底注避免铸件夹杂缺陷,脱模剂的喷涂时间、喷涂角度和范围、喷涂量、吹气角度及脱模剂的选型(发气量小、挥发性好)均需要验证,合模前在型腔中不可有残留水分。

压铸温度700~710℃,比AlSi10MnMg约高20℃。模具需要采用专用模温机控制模具温度,模具温度一般控制在120~180℃。压铸过程中要及时启动抽真空系统,冲头封住浇注口后立即开始快速抽真空,压室充满前必须达到真空度要求,尽量延长抽真空时间,真空阀尽可能延迟闭合,抽真空过程对一体化压铸零件质量至关重要。特斯拉最早的一体压铸合格率65%-72%,毛利率可达到30%,2022年2月铸件质量标准修改后,合格率达到80%以上。

4、结束语

铝合金一体化压铸工艺是汽车制造中颠覆性的技术,过去50年间,汽车车身制造工艺始终以钣金冲压后采用机器人焊接为主,一体压铸技术使汽车车身制造工艺发生重大变革,压铸机将取代焊接机器人成为新能源领域造车的核心装备。在“双碳”目标推进下,一体化压铸技术在生产效率、降本、轻量化等方面优势明显。铝合金一体化压铸设计与制造是一项全方位集成技术,技术壁垒高,包括软件开发与运用、零部件结构设计、免处理材料开发、压铸成型工艺、压铸单元能力和大型模具设计都需要技术创新。尤其是模具设计与制造除了要考虑铸造材料的流动性、热平衡、模具寿命、零件成形工艺性与质量保证,还要考虑零件后续加工工艺优化等。“一体化压铸成形工艺与装备”已列入国家重点研发计划。随着新能源汽车行业不断发展,将极大带动铝合金一体化压铸技术发展,铝合金一体化压铸将成为新能源车企标配的制造工艺。

16.47万

16.47万

16.57万

16.57万

7100

7100

1.38万

1.38万

7366

7366

7130

7130

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7635

7635

1万

1万

1.17万

1.17万

2246

2246

9397

9397

7150

7150

7132

7132

2839

2839

2114

2114