文:石家庄铁路职业技术学院刘广阔

摘要:以压铸机压射系统为研究对象,针对只采用出口比例插装阀系统出现启动冲击、低速稳定性差、高速易超调和工作压力高等问题,提出一种独立阀口控制的速度系统,对出、入口比例插装阀同时采用前馈加反馈复合控制。通过采用双比例插装阀对进、出口速度控制的压铸机压射系统进行分析,建立关键元件和压射系统仿真模型,并在现场压铸机上进行试验验证。结果表明,这种控制方式能够消除启动时的瞬间速度前冲,提高了低速段时速度稳定性、降低了高速段超调,并且减小了出口比例插装阀的工作压力,同时也证明了联合仿真的有效性,为同类系统的设计提供参考。

关键词:压铸机;压射速度系统;独立负载口控制;启动冲击

引 言

压铸是将液态或半液态金属在高速下充填复杂的压铸型型腔,并在高压下结晶凝固形成铸件的过程,可以快速形成表面平整、组织致密、精度高、性能优良的铸件。

压铸机是压力铸造过程中不可或缺的设备。合模与压射是压铸机2个最基本工艺过程,其中合模保证压铸模可以在压铸机上固定,压射负责把金属液送到模具型腔中。压射系统要进行慢速、快速压射以及增压保压3个步骤,压射速度控制对压铸件的致密性和力学性能等都有很大的影响。

由于瞬时压射速度较高,一般采用蓄能器供油,采用大通径的比例插装阀控制压射速度。现有压射系统大多采用开环出口节流的方式进行速度控制,也有少部分采用出口比例插装阀单独控制的闭环速度系统。

负载口独立控制技术是将控制液压缸进、出口的相应阀口单独调节,能实现速度、压力的单独控制,使液压缸的负载承载范围增大,调节能力变强。

近年来,新能源汽车车身结构轻量化的需求日益增加,特别是一体化压铸来取代传统焊接工艺的技术,对大吨位压铸机的性能提出了更高的要求,如锁模和压射压力更大,而且控制性能更高,响应快,无启动冲击,加减速稳定,切换位置精确等。本研究主要对压铸机压射液压系统进行分析,建立关键液压元件和压射系统仿真模型,分析启动冲击、速度精度等问题,提出一种对进、出口比例插装阀独立控制的速度系统,最后通过仿真和现场试验验证了所提方案的正确性。

1、压射系统液压原理

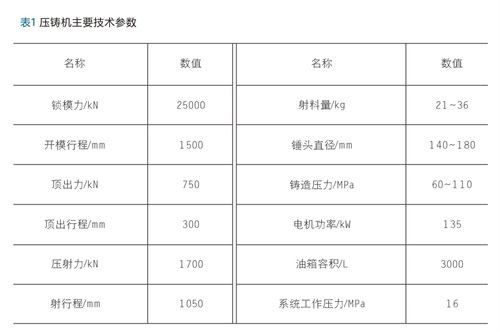

所研究对象为某合作公司25MN卧式冷室压铸机,主要技术参数如表1所示。

其工作过程主要分为5个阶段,下面将结合液压原理图对每个阶段进行阐述:

(1)储能阶段:二通插装阀4.1和4.2的电磁铁得电导通,泵站高压油经过单向阀3.2和3.5分别向压射蓄能器6.1和增压蓄能器6.2供油,当蓄能器上压力传感器达到设定的压力时,插装阀失电关闭,储能阶段完成。

(2)慢速阶段:采用出口节流方式,首先使比例插装阀5.1阀口开至最大,压射蓄能器6.1的油液经阀5.1直接通到压射缸的无杆腔,相应有杆腔的压力也被建立;然后调节出口比例插装阀5.2,使得压射缸有杆油液经过阀5.2流回油箱,通过阀5.2的开口度来调节压射缸的运动速度。

(3)快速阶段:当压射液压缸上的位移传感器检测到快压射的位置设定值,液压缸出口处比例插装阀5.2开口度迅速增大来调节快压射速度,并且到达相应位置时还要进行减速。

(4)增压阶段:当冲头快速推动金属液充填型腔后,二通插装阀4.3打开导通,增压蓄能器6.2的油液流入增压缸的右腔,推动增压缸活塞向左运动。此时,压射缸出口处的油液经比例插装阀5.2流回油箱,压射活塞左侧环形腔的油液经过二通插装阀4.4流到油箱。

(5)回锤阶段:比例插装阀5.1阀口关闭,电磁换向阀1.1的右侧电磁铁得电,高压油液经过换向阀的右位,分别沿左侧油路和单向阀3.6进入到压射活塞左腔和增压活塞左腔,使压射活塞和增压活塞都回到原位,1个压射周期完成。

其中2,3阶段属于速度控制,4阶段是压力控制,5阶段采用位置控制。

2、压射系统关键部件以及整体仿真模型

根据液压原理图在AMESim中搭建系统的仿真模型,因为涉及到的元件比较多,本研究先将比例插装阀和压射缸作为部件进行建模分析,再建立系统模型,使其更有层次,便于分析。

2.1比例插装阀模型

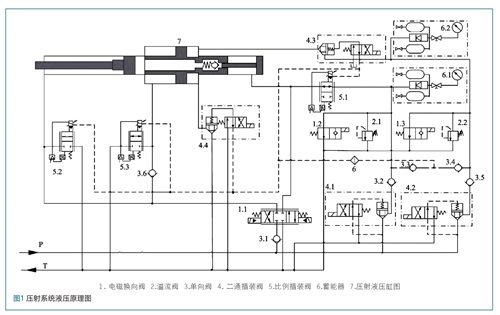

本研究压射系统采用的为Parker公司TDP系列的高频响二通比例插装阀,其结构如图2所示。它采用四通先导级比例阀闭环控制双腔功率级主阀,主阀芯阀位移采用电反馈形式。

比例插装阀的先导阀采用HYD库中比例阀模型,主阀结构比较特殊,采用HCD库中的元件来单独建模,其整体模型如图3所示。比例插装阀的静态特性可以根据空载流量特性曲线来加以分析。

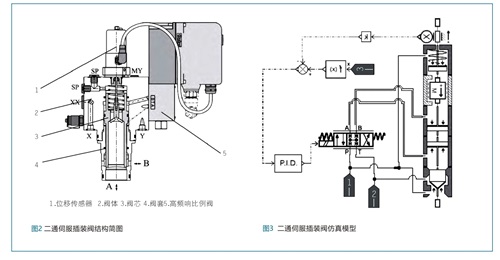

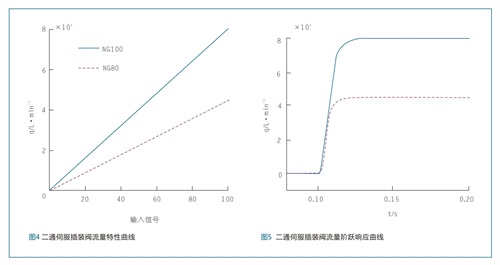

在0.5MPa压力下,逐渐将阀的输入信号从0增加至最大100%,得到仿真空载流量q曲线如图4所示。从图中可看出NG80,NG100在最大信号处对应的最大流量q分别为4500L/min,7996L/min,样本曲线基本吻合。

比例插装阀的动态特性可以根据阶跃响应特性加以分析,在t=0.1s处给阀施加1个满幅的阶跃信号,得到伺服插装阀的仿真流量q阶跃曲线如图5所示,NG80,NG100响应时间分别为23ms,28ms,与样本上的数据基本一致。

动态特性也可以通过频域分析进行对比,相应曲线也与样本一致,过程不再赘述。

2.2压射液压缸模型

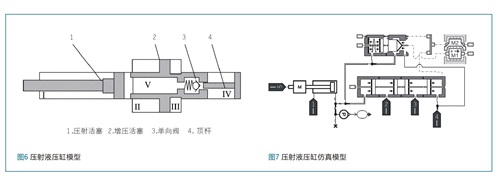

压射液压缸是由1台长行程的活塞缸和1台短行程的增压缸复合而成,其结构简图如图6所示。

当高压油进入IV腔后,顶开单向阀,进入到V腔,也就是压射活塞右腔,I腔油液接回到油箱,压射活塞伸出;III腔进高压油时,此时将II腔回油箱时,就会产生增压,增压时单向阀关闭;I腔进高压油时,II和III腔接回油,此时V腔呈封闭状态,增压活塞先向右运动,IV腔回油,当单向阀随增压活塞运动到顶杆处,单向阀打开,V腔油液导入到IV中,压射活塞开始回缩。

搭建出如图7所示的压射液压缸模型,其中增压活塞和单向阀两者存在相对运动,通过液压元件(HCD)库搭建而成。

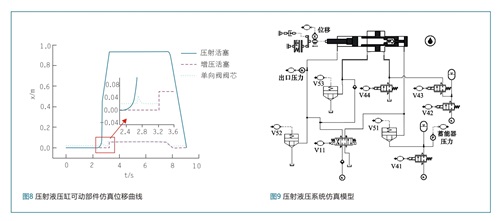

图8是1个工作周期内压射液压缸可动部件位移曲线,开始时压射活塞和增压活塞都在相应的零位,而单向阀由于顶杆限位作用,存在初始的开口度;慢速阶段,压射活塞伸出,增压活塞不动,单向阀还是保持初始值;快速阶段,单向阀开度增大,适应快速流量要求;增压阶段,增压活塞伸出逐渐和单向阀位移一致,单向阀关闭,V腔增压;回锤时,先是增压活塞和单向阀同缩回,单向阀到达顶杆处打开,V腔油回油箱,压射活塞缩回。

2.3压射系统模型

将上述比例插装阀和压射液压缸模型进行封装,其余元件从液压HYD库中选出,搭建压射系统模型如图9所示。

负载的设置分成2段,低速和快速时模拟金属液充满型腔,将其设为速度阻尼负载,增压时,型腔已经充满,将其等效成大弹性负载,系统仿真模型参数如表2所示。

3、控制模式

3.1原有模式及存在问题

首先分析只采用出口比例插装阀V52控制压射速度方式特点,这种方式一般过程是蓄能器充液完成后接收到启动指令时,先将V51打开,使压射活塞两腔建立压力,待到稳定后再通过出口V52阀控制压射速度v。为了保证快速性和精度,采取前馈加反馈的复合控制。

从图10速度仿真曲线可以看出,在采用出口速度控制时,V51在t=2s时逐渐打开至最大,两腔开始建压,因油液压缩而产生速度v最高值为0.4m/s的瞬时前冲(启动冲击)。实际生产中压射液压缸瞬时前冲会推动熔融(或半熔融)金属溶液在浇注口处溢出来,就会产生溢料问题。t=2.3s时,V52开始工作,图中看出在低速阶段速度有些波动,并且偏差也比较大,快速阶段速度有接近3%超调。

从图11看出,由于两腔面积比接近1∶2,在慢速压射阶段,有杆腔压力p达到了32MPa并持续保持在高位,出口比例插装阀在大压差下低速稳定性比较差,单独阀口调节灵敏度也不及双阀口。

3.2独立负载口控制方式

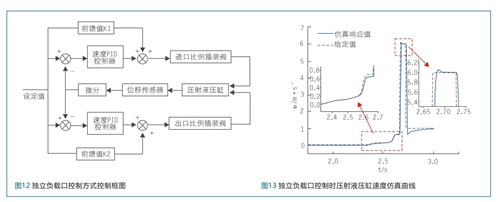

为了消除建压时产生的速度冲击,以及提高出口比例阀控制精度,对进、出口比例插装阀同时采用前馈加反馈控制,即独立负载口控制方式,其框图如图12所示。

、

采用独立负载口控制时,从图13速度v仿真曲线可以看出,由于取消了建压环节,对比图10,速度瞬时前冲(启动冲击)已经不再出现。t=2.3s时,V52、V51同时开始工作,相比图10在低速阶段速度波动显著变小,和给定曲线基本贴合;快速阶段速度超调也下降至1%。

从图14看出,由于V51没有全开,压射蓄能器的压力p没有直接作用到压射液压缸无杆腔,而是随着其开度增大而逐步增大,低速阶段有杆腔压力也始终保持2倍关系,高速阶段为了克服负载,无杆腔的压力升高,有杆腔的压力下降,整个阶段两腔的压力都在14MPa以下,非常有利于低速阶段的控制特性。

4、实验结果对比

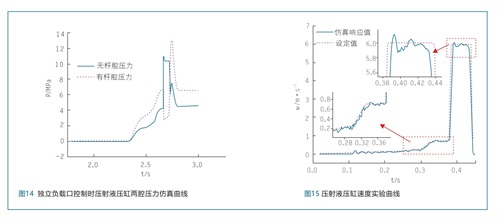

选取合作公司25MN冷室压铸机进行测试实验,其关键参数如表1所示,按照图12调整其控制程序,并进行相应数据采集。

从图15中看出启动冲击已经完全抑制,没有出现速度瞬时前冲。低速阶段速度有些抖动,但与给定曲线基本贴合;快速阶段速度超调约2%。这是由于在实验时采用没有带模具的空载压射,相比带载时系统的稳定性要差一些。

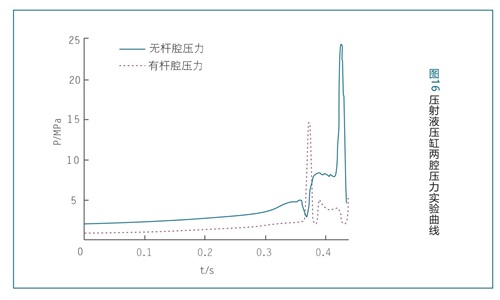

图16是压射缸两腔压力实验曲线,曲线中可以看出在上一工作循环回锤阶段后,两腔存在少许残压,并保持倍数关系;加速阶段为了克服活塞的惯性负载,同样无杆腔压力增加,有杆腔压力变小,但是仅存在于加速阶段;在减速阶段,由于仅有活塞惯性而没有压铸负载的原因,有杆腔的压力增至25MPa,对比图11有杆腔压力仍然显著降低。

5、结 论

本研究对卧式压铸机压射系统进行研究,通过AMESim平台搭建其仿真模型,分析了现有出口速度控制方式下的缺点,提出一种基于独立负载口控制的速度控制方式,特点是对进、出口比例插装阀分别采用前馈加反馈的复合控制,得到很多有益的结论:

(1)独立负载口控制时消除了由于建压产生的速度冲击;

(2)低速段时速度波动变小,高速段超调变小;

(3)工作时压射缸有杆腔压力明显降低,出口比例插装阀低速稳定性变好。

通过负载进、出口独立速度控制,可有效减小启动冲击,低速段稳定性好,高速段超调小,压射系统的静、动态特性得以提升,这对于系统设计和应用具有一定理论指导和实际应用意义。

17.4万

17.4万

17.5万

17.5万

7510

7510

1.43万

1.43万

8023

8023

7611

7611

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8091

8091

1.06万

1.06万

1.2万

1.2万

2923

2923

9786

9786

7817

7817

7788

7788

3511

3511

2723

2723