文:重庆隆鑫压铸有限公司高玉丛

摘 要:随着汽车发展,车型轻量化已经成为一种发展趋势,考虑到传统汽车零件内部质量及气密性要求较高,故采用高压铸造工艺来实现产品性能要求。本文主要介绍针对国内某品牌新能源汽车零部件电驱动壳体,通过产品浇注及排溢系统设计,应用铸造仿真软件对产品浇排系统分析,不断优化模具设计布局。采用真空、高压点冷等工艺来满足产品质量要求,为同类新能源汽车电驱动壳体压铸工艺设计方案提供参考。

关键词:电驱动壳体;压铸工艺;模拟分析

一套成功的压铸模具开发是集材料、热处理、模具设计、压铸工艺、加工、装配工艺、生产管理、品质控制等多项技术系统整合及运用,是一个庞大的系统工程。其中,压铸工艺方案设计是非常重要的一环,工艺的合理性直接影响铸件的质量和后续生产加工环节。新能源汽车电驱动壳体结构复杂,内部质量要求高。例:螺纹加工不允许有烂牙,气孔率要求≤5%。对此类复杂型压铸件,良好的压铸工艺设计方案对产品的质量起着决定性作用。

本文研究的压铸件为国内某新能源汽车电驱动壳体。通过对前期产品的结构分析,模具设计,铸造工艺设计;使用模流仿真分析软件对此产品的浇注和排溢系统进行充填、粒子、气压、凝固等过程进行数值模拟分析,不断优化设计;产品 PPAP 阶段合格率达到98%,验证了压铸工艺设计的合理性。

1、铸件结构分析

1.1 铸件材料分析

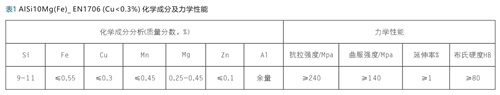

该电驱动壳体材料为AlSi10Mg(Fe)_ EN1706(Cu≤0.3%)--(欧标)。相比对于常规汽车产品 ADC12,材料流动性有一定差异,比如:Cu含量较低,导电性能较低,适用于新电驱动壳体产品;Fe含量低,合金高温填充过程中粘附性能增加,易造成产品粘模等。总体铸造性能适用于电驱动壳体类零件的铸造生产,其化学成分与机械性能分析如表 1 所示。

1.2 铸件结构分析

该电驱动壳体的外形尺寸:393mm×123mm×312mm,质量约为5.98Kg,其结构特点为:主体平均壁厚为4mm,局部位置厚大,特别是悬挂位置。该铸件有多出深腔,多凸台,同时分布大量的加强筋、螺栓孔,几何形状复杂,容易造成金属液流动性阻碍,不易于充型。

2、压铸工艺设计

2.1 浇排系统设计方案拟定

电驱动壳体类压铸模具在高温,高压下的环境工作,对模具材料和抗热疲劳性能要求高,而且结构复杂、壁厚相差大,并要求通过高压下的渗漏试验,因此铸造中产生的能够导致泄漏的气缩孔、粘模等缺陷是首先需要规避的。选择符合压铸工艺要求浇排系统,特别是内浇口位置和导向,应使金属液流动平稳、顺畅,并有序的排除型腔内的气体,以达到良好的填充效果和避免压铸缺陷的产生的目的。

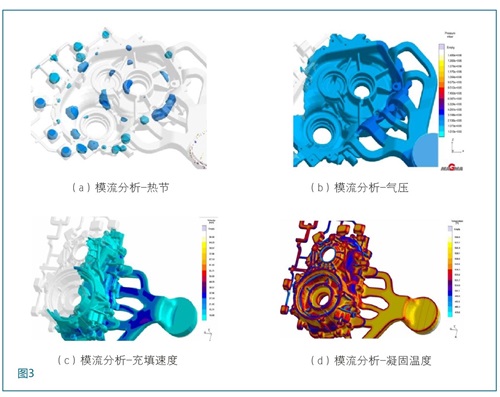

通过对产品的结构及性能要求分析,进行浇排设计(如图1,2)。首先采用铸造仿真软件对产品的浇注和排溢系统进行充填、粒子追踪、气压、温度、凝固等过程的数值模拟分析,其次根据分析结果来确认方案设计的合理性,最终通过生产试验进行工艺设计方案的合理性验证。

2.2 压铸工艺参数确定

通过铸造仿真软件对设计工艺参数进行模拟分析(图3),浇道设计合理,各个浇道实现了分区域填充,凝固过程中最后凝固的区域与热节出现位置相吻合,且热节较大区域出现了缩孔,但其缩孔体积较小,处于可控范围。针对热节位置缩孔采用常规局部点冷解决,螺纹悬挂位置增加高压点冷,确保模具工作温度平衡。

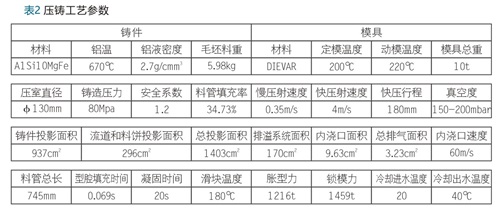

结合铸件及浇排设计参数计算,确定相关压铸工艺参数,如表2所示。

3、生产试验

3.1 T1 生产试验

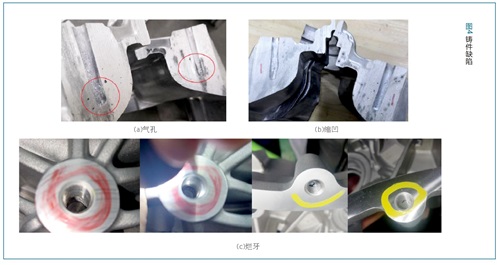

根据压铸工艺设计方案及工艺参数进行试生产,对该铸件进行解剖、机加验证,发现悬置及安装螺纹孔出现不同程度烂牙现象。(如图示4)。

3.2 现状分析与讨论

针对螺纹烂牙位置的型芯表面,冷却状态进行检查确认;发现其悬置位置型芯表面有粘铝现象,安装面螺纹位置由于处于进浇位置,前期设计时未设计抽芯状态。悬置型芯受溶液高温、高速、高压冲刷下循环工作后,部分熔融金属附着在型芯表面及温度不平衡导致收缩。重新增大悬置冷却水管道及修改型芯尺寸,减小壁厚收缩不均问题;同时螺纹加工方式采用挤压丝锥方式,从新进行验证。(见图5)

3.3 T2 生产试验

通过同样压铸工艺参数进行试生产,对该铸件进行探伤、机加验证,发现悬置及安装螺纹孔未出现烂牙现象。(如图示6)

4、结 论

针对新能源汽车电驱动壳体类结构复杂、螺纹加工后状态无烂牙、气孔率等要求较高产品,可通过铸造仿真软件进行模拟分析,采用高压点冷、真空等工艺设计来满足产品要求;为同类型产品压铸工艺设计方案提供了参考。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781