文:通用技术集团机床工程研究院有限公司沈阳分公司 王欣

1、序言

近年来世界各国新能源汽车消费市场持续高速增长,远超行业发展预期。新能源汽车在结构上和传统燃油车相比发生了重大变化,对加工零部件的数控机床的要求是相应定制化开发,除电动机、电控和电池等动力总成外,其他部件结构如电池托盘、前后副车架、前机舱、一体化后底座、电动机壳体及装饰支架等也需要机床加工。新能源汽车对机床市场的新需求集中体现在以下3个方面:

①对普通机械加工机床(龙门机床、立式加工中心、数控车床、卧式加工中心及自动线等)的市场新需求。

②对一体压铸配套机床(高速轻型龙门机床)的市场新需求。

③对动力电池极柱专机(摩擦焊机床)的市场新需求。

2、新能源汽车行业发展

2.1 新能源汽车的定义

新能源汽车是指采用非常规的车用燃料作为动力来源(或使用常规的车用燃料、采用新型车载动力装置),综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进,具有新技术、新结构的汽车。新能源汽车包括纯电动汽车、增程式电动汽车、混合动力汽车、燃料电池电动汽车和氢发动机汽车等。本文主要谈及新能源纯电动汽车,以下简称新能源汽车。

2.2 发展环境与市场需求

随着环境的不断恶化,世界各国开始意识到节能减排的重要性,实施清洁能源的战略也更加重要,同时各个国家开始推出燃油车禁售时间表,积极推动了新能源汽车在各国的大力发展。目前,全球新能源汽车市场总体增长迅速,已经成为全球经济新的增长点。得益于政策持续推动,我国新能源汽车近几年呈现出高速增长态势。

根据中国汽车工业协会发布的数据,2022年国内新能源汽车产销量分别达到705.8万辆和688.7万辆,同比增长96.9%和93.4%,市场占有率达25.6%。2023年1-6月,新能源汽车产销量分别完成378.8万辆和374.7万辆,同比分别增长42.4%和44.1%。随着新能源汽车行业的高速增长,我国已成为全球最大的新能源汽车市场。巨大的市场需求在加速替代燃油车的同时,也成为机床行业市场需求新的增长点。

2.3 上下游产业链与发展问题

新能源汽车已经改变了传统汽车的产业链结构。在传统燃油车的产业链中,整车厂需要掌握发动机、底盘和变速箱等关键技术,才能塑造其产品的核心竞争力;而在新能源汽车产业链中,关键零部件的研发、生产和制造可以实现和整车厂完全分离的状态,动力电池、电控系统和各类电动机均可以实现外部采购,在整车厂组装即可;同时,充电桩、换电站等新能源汽车后服务市场在产业链中的地位也越来越重要。

新能源汽车行业当前存在的问题:一是与巨大的新能源汽车市场相比,充、换电设施及新能源汽车后市场服务等基础设施建设相对发展缓慢;二是区域发展不均衡,规模以上的新能源汽车产业园区主要集中在山东、江西、广东和湖北等省份,市场潜力尚未得到充分挖掘。

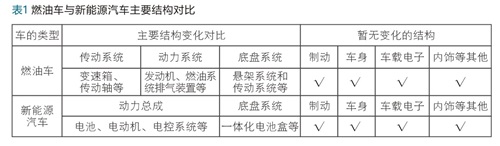

3、新能源汽车结构变化

新能源汽车的动力总成和传统燃油车相对比发生了实质性的变化。传统燃油车主要由动力系统(发动机、变速箱和传动轴等)、制动系统、汽车电子、底盘、车身及内饰等组成。而新能源汽车取消了发动机等核心零部件,整个动力系统和传动机构完全发生了改变,增加了电源系统和驱动电动机等新功能结构,主要由动力系统(电池、电动机和电控系统)、制动系统、汽车电子、底盘、车身及内饰等组成。燃油车与新能源汽车主要结构对比见表1。

因为新能源汽车结构发生变化,所以全新增加的功能系统及主要零部件有电动机壳体、电动机轴、压缩机、电池托盘、前后车舱、阀体、散热器、冷却板、副车架、转向节、保险杠、转向器壳体、变频器壳体、电动机和电驱减速器壳体等。目前新能源汽车逐渐向轻量化发展,主要生产方式由冲压向压铸过渡,预计后期还将新增大量铝合金的结构件。

4、新能源汽车行业对机床的新需求

1)对普通机械加工机床(龙门机床、立式加工中心、数控车床及卧式加工中心等)的市场新需求。新能源汽车由于动力系统、传动系统的结构改变,新增加的机械加工零部件材料主要以挤压铝型材和铝合金材质为主,对机床的要求是相应定制化迭代开发。对数控车床各轴的快移速度有较高的要求,用于各类电动机轴的加工;对于立式加工中心需要主轴高转速达到12000r/min以上,用于各类壳体加工;对于龙门机床主要要求工作台2000mm× 3000mm及以上,主轴高转速达到12000r/min以上,用于新能源汽车副车架、电池托盘等零部件加工;对于卧式加工中心要求高速、轻型,满足铝合金的加工要求即可,不需要进行重型切削。

2)对一体压铸配套机床(高速轻型龙门机床)的市场新需求。目前特斯拉新能源汽车应用了一体化压铸零部件工艺,彻底改变了传统燃油车生产制造体系。由于一体压铸零件的尺寸要求,在使用大型压铸机完成零部件压铸后,需要使用高速轻型龙门机床进行压铸件的毛刺、毛边等的铣削加工,对于高速轻型龙门机床要求工作台规格5m及以下,主轴高转速达到12000r/min以上,同时需要配置直线电动机实现高速、高加速性能。随着一体化压铸成型技术在新能源汽车厂逐渐推动普及,此类高速轻型龙门机床的市场需求会持续增长,预计会形成机床行业新的增长点。

3)对动力电池极柱专机(摩擦焊机床)的市场新需求。由于新能源汽车消费市场的高速增长,动力电池的市场需求也连带强劲增长,催生了动力电池制造专机的市场,带来了铜铝复合摩擦焊接设备的市场需求。之前此类专机均由进口设备垄断,现在国内机床厂可以实现国产,突破技术封锁,实现了设备的自主可控,面向动力电池行业,能够实现铜铝复合极柱高效、稳定且可靠的焊接加工,解决了国内动力电池结构件厂家对此类设备的迫切需求。

5、适用机床类别综述

5.1 电池保障部件型材、电池托盘及托盘侧板使用机床进行加工。可选用型材加工中心(型材加工)、高速立式加工中心(小尺寸工件加工)和龙门机床(整体加工)3类机床按照工艺流程实现高效加工。

5.2 电动机部件电动机端盖、壳体使用机床进行加工。

(1)端盖加工 电动机端盖由铸铁材质铸造成型。电动机端盖与壳体的结合处,第一要求高精密的接触面,表面粗糙度值Ra=1.6μm;第二要求实现高精度的孔系加工。按照工艺流程可选用数控车床和立式加工中心实现高效加工。

(2)内外壳体加工 电动机壳体是由灰口铸铁铸造成型的内空柱体。壳体与端盖装配同轴度、圆度,壳体两端内外圆同轴度和端面的表面粗糙度,都有较高的要求,用于防止漏液。按照工艺流程可选用数控车床、立式加工中心或高速轻型卧式加工中心(铝合金加工专用)实现高效加工。

(3)电动机变速器端盖底壳加工 使用压铸机对铝合金材质压铸成型。鉴于端盖、底壳是薄壁类零件,在装夹时极易变形,所以在使用机床加工时,必须选取合理的夹紧和定位点,同时需掌控切削力大小。此外,变速箱孔系位置度要求高,连接孔和连接面多。按照工艺流程可选用立式加工中心(高速轻型卧式加工中心)或刨台铣镗机床实现高效加工。

5.3 电控部件

电控外壳由两个部分组成,分别是电控箱壳体和电控箱上盖,都需要使用机床进行加工。按照工艺流程可选用立式加工中心实现高效加工。

以上表述是按照一般机械加工典型零件加工工艺要求选用机床类别,新能源汽车行业适用的机床类别并不局限于此,比如根据新能源汽车电动机壳体上多角度加工特征,也可以选用造价较高的五轴车铣复合加工中心、五轴高速加工中心等机床加工,比如要实现大批量零部件的加工,也可以选用柔性自动线实现智能制造高效加工。

6、主要零部件机床加工要求

6.1 电池保障部件

相比电动机和电控系统,电池模组的体积往往更为庞大,系统也更为复杂。现阶段的新能源汽车,大多选用两类电池:一类是磷酸铁锂电池,一类是三元锂电池。目前市面上大部分新能源汽车电池,基本都是由若干节18650或21700磷酸铁锂电池或三元锂电池组成的电池组。由于这些多达几千节的小型圆柱电池成组后,对其工作环境要求相对较高,尤其是温度和受力情况,因此需要坚固的壳体和强大的热管理系统来保护,才能保证其安全性,使电池的使用寿命和性能达到最大化。

针对新能源汽车电池包的上述特点,新能源汽车的电池模组壳体加工,可以拆分为电池托盘加工和电池侧板加工两个工序。

(1)电池托盘底板加工 电池托盘在整个电池包的最底部,起着承托电池组的作用。电池托盘的一大特点就是面积较大。目前市场上大部分新能源车型,电池托盘面积都要占到整车底盘面积的一半以上,部分长续航车型的电池托盘,甚至能覆盖整个车辆底盘。因此,电池托盘无法由一整块金属来完成加工,往往需要多块金属拼接焊接成一整块,然后再进行加工。这就要求多块金属在焊接时,焊接密封性能一定要好,冷却液不能溢出。同时,考虑到电池的散热性能要求,加工时不能击穿冷却仓。

基于以上分析可以看出,电池托盘属于大面积薄壁类型材,加工时变形量大,且后续与侧板装配焊接时,密封性能要求也较高,这就要求加工设备对边面的加工精度较高。同时,由于需要加工的面积较大,其对设备的加工效率要求也较高。

针对电池托盘的加工特点,加工时先由多块铝合金压铸挤压成型,再经由搅拌摩擦焊焊接成一整块,最后再由龙门加工中心来完成托盘加工。

(2)电池托盘侧板加工 电池托盘侧板在与电池托盘焊接为一个整体后,一是可以起到加固电池托盘强度的作用,二是可以起到固定电池包内的电池组位置的作用。和电池托盘一样,托盘侧板也属于薄壁类大件型材,其加工时变形量也较大。此外,其后续与托盘底板装配焊接后的密封性要求也较高。所以加工易变形,钻孔易击穿冷却仓,加工时各孔系的位置容易出现偏差,成了其加工难点。

基于以上分析,针对电池托盘侧板的特点,在加工时,也先由铝合金压铸挤压成型,然后再由龙门加工中心完成加工。

6.2 电动机部件

电动机是新能源汽车的动力源,等同于燃油车的发动机,可见电动机对于一台新能源汽车的重要程度。对于电动机的加工精度要求很高。电动机需要机床加工的部分,有电动机端盖、电动机内壳、电动机外壳、变速器底壳及变速器端盖等部分。

(1)端盖加工 电动机端盖一般由灰口铸铁铸造成型,然后进行表面处理。其中电动机端盖与壳体接触的部分,不但需要非常高精度的接触面,而且更需要实现复杂而精准的中间孔系加工,精度高达IT6~IT7级,要求表面粗糙度值Ra=1.6μm,圆度0.008mm。可选用数控车床和立式加工中心组合实现高效加工:针对电动机端盖的加工特点,使用数控车床车削基准面及中间精孔,立式加工中心打孔攻螺纹、铣削侧端面。

(2)内、外壳体加工 电动机壳体为内空柱体,一般为灰口铸铁铸造成型。壳体与端盖装配同轴度、圆度,以及壳体两端内外圆同轴度均要求较高,且端面表面粗糙度亦有较高要求,以防止冷却液溢出。其精度要求达到IT6~IT7级,表面粗糙度值Ra=1.6μm,圆度0.008mm,这样才能保证电动机的良好运转。可选用数控车床和立式加工中心、卧式加工中心组合实现高效加工:针对电动机壳体特点,壳体内部使用数控车床车削基准面及中间精孔,立式加工中心加工两端孔系;壳体外部使用数控车床车削基准面,卧式加工中心加工侧面。

6.3 一体化压铸零件

(1)传统汽车车身制造 冲压和焊接构成传统汽车车身制造的核心工艺。冲压是传统汽车车身制造的第一道核心工艺,利用冲床等设备将钢或铝合金压制成各种车身零部件。据统计,汽车上有60%~ 70%的零部件是用冲压工艺生产的。焊接是指对冲压后的零部件进行连接,主要通过焊接机器人完成。据统计,每辆车车身(车身总成及车身部装件)一般由300~400个零部件组成,大约有3000~6000个焊点,主要在焊接车间完成,工序多,生产周期较长。

(2)一体化压铸零件技术 目前一体化压铸工艺零件的规模化应用主要体现在特斯拉新能源汽车上,用在Model Y车型的后地板。使用6000T压铸机一体成型,零件数从70多个减少为1~2个,焊点大约由700~800个减少到50个,同时制造时间由原来的1~2h缩减至3~5min,效率大幅提升。相比传统燃油车的冲压和焊接制造工序,一体化压铸成型工艺极大地减少了零部件使用数量,一次压铸即可获得完整的零部件,直接取代传统复杂的冲压+焊接工序,减少了两大主要工序,大幅缩短制造时间,提高了生产效率。

一体化压铸零件技术给整个汽车行业带来的是一场颠覆性技术革命,不但制造成本会大幅降低,而且效率大幅提升,同时零部件的加工精度和质量均有质的跨越。传统汽车制造中,零部件尺寸精度达到±1mm公差范围则被认为是国际先进水平的衡量标准,而特斯拉公司首席执行官马斯克宣称,下一代特斯拉Model Y车型的精度将以μm为单位。随着今后技术的发展和成熟,预计新能源汽车主要结构件均可以实现一体化压铸成型,各类结构件在一体化成型后,再使用相应的数控机床进行切削加工。

随着大众、沃尔沃、奔驰、蔚来及小鹏等越来越多的车企在汽车制造过程中采用一体化压铸零件工艺,压铸机会逐渐取代冲压设备和各类焊接机器人而成为汽车制造领域的核心装备,同时还会带来对于压铸件的毛刺、毛边进行切削加工的高速轻型龙门机床的爆发式增长。

7、结束语

本文基于新能源汽车结构变化带来的机床市场需求进行分析和研究,对相关的机床加工设备提出了产业链升级和定制化开发要求。未来新能源汽车产销继续保持增长势头,以动力总成为代表的核心零部件加工催生机床新需求;同时一体化压铸成型工艺的快速应用需要大量机床做配套加工;另外,对于动力电池极柱的加工,需要细分领域的专机。这些新的需求在机床市场空间广阔,给整个行业带来新的机遇,会加速机床行业的转型升级。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781