文:吉利汽车研究院 (宁波) 有限公司 姜子敬、林少辉、 杨文叶、杨磊、李振兴、郭秋彦

摘要:减震塔是汽车重要的承载结构件,为实现整车轻量化,铸铝减震塔成为各大主机厂突破铝合金压铸成型结构件应用的典型案例。以某车型的钢制减震塔为研究对象,开展了铸铝减震塔的结构设计、成型工艺、连接工艺和性能分析,从而完成了铸铝减震塔的设计开发。该铸铝减震塔在满足产品性能要求的同时可实现整车37.8%的轻量化。

关键词:减震塔;铝合金;压铸;轻量化

引 言

轻量化是汽车节能、安全、环保最有效的途径,也是在新能源车时代解决续航里程焦虑最直接的手段。研究表明,汽车整备质量每降低100kg,燃油车可节省燃油0.0045L/km,按照车辆生命周期10×105km计算,可节省燃油450L,核算燃油成本约4300元,降低CO2排放1.2t;新能源车每减重100kg可节省0.004kWh/km,按照800km续航的车型百公里电耗为13kWh,可提升续航25km,按1100元/kWh电池成本核算,单车可节省约2200元。随着轻量化材料在汽车领域应用的发展,铝合金、镁合金、复合材料等逐步在汽车结构件中得到广泛应用。其中,铝合金以其力学性能优异、密度低、耐腐蚀、成本等综合优异性能和卓越的轻量化价值,在汽车底盘、车身件中已经不再局限于挤压件和冲压件,压铸铝合金件在车身结构件已经得到强烈的推广应用,实现了汽车的进一步轻量化。汽车的结构件一般为汽车的力承载件或受力、力传递路径件,减震塔是汽车减震器的安装点,是车身上重要的承载部件。目前,随着铝合金压铸技术的进步,大型复杂的薄壁铝合金压铸件性能大幅提升,在车身上应用逐步推广,铝合金压铸减震塔是各大主机厂突破铸铝结构件技术应用的典型代表。

本文基于某车型的钢制减震塔,采用压铸铝方案以减震塔性能需求为约束进行结构设计和工艺成型分析,通过多轮优化设计,获得了铝合金减震塔的结构,性能分析和实物验证,在性能不降低的前提下实现约38%的轻量化收益。

1、减震塔市场车型应用调研

表1为减震塔用材工艺市场调研结果。

根据表1减震塔市场调研结果可以看出,市场常见车型减震塔还是以钢制为主;铝合金减震塔多应用于中高端车型;铝合金减震塔相对于钢制件整车减重30%-40%。因此,随着新能源车的迅猛发展,在成本和轻量化平衡的选择下,铸铝减震塔的应用前景会越来越普遍。

2、铸铝减震塔的结构设计和性能验证

2.1某钢制减震塔结构

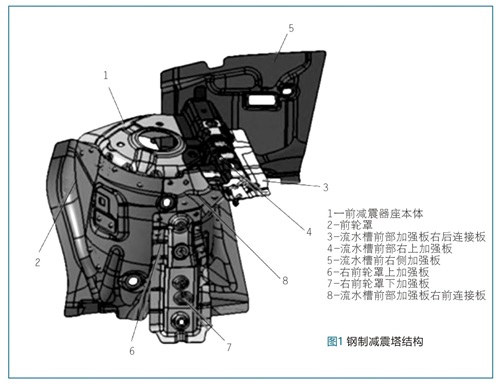

某车型前钢制减震塔由8个钢制冲压件拼焊而成,整车减震塔质量为6.3kg。钢制减震塔拼焊组成件用材和料厚情况如下:

(1)前减震器座本体:SAPH440,料厚2.5mm;

(2)前轮罩:B240ZK,料厚1.5mm;

(3)流水槽前部加强板右后连接板:B240ZK,料厚1.4mm;

(4)流水槽前部右上加强板:B240ZK,料厚1.2mm;

(5)流水槽前右侧加强板:HC340LA,料厚1.2mm;

(6)右前轮罩上加强板:B240ZK,料厚1.2mm;

(7)右前轮罩下加强板:B240ZK,料厚1.2mm;

(8)流水槽前部加强板右前连接板:B240ZK,料厚1.2mm。

钢制减震塔结构如图1所示。

2.2铸铝减震塔材料选型

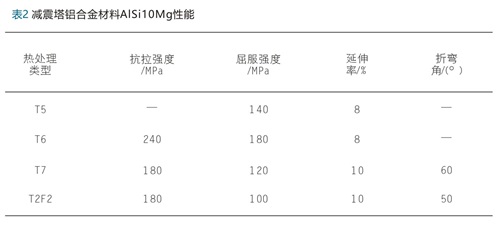

减震塔是车身上的承载件,其核心性能指标为刚度。根据减震塔的受力情况,结合钢制减震塔的性能,进行材料选型、结构设计和性能验证。对标钢制减震塔,设定铸铝减震塔材料选型的性能要求为:屈服强度不小于120MPa,抗拉强度不小于180MPa,断裂伸长率不小于12%。表2为减震塔铝合金材料AlSi10Mg性能。

由表2可以看到,选择采用AlSi10MgT7热处理工艺的材料最佳。

2.3铸铝减震壁厚和压铸工艺特征设计

为了保证与钢制减震塔有效且合理的减震塔载荷路径,铸铝减震塔的设计空间遵循最大限度地沿用钢制减震塔边界。如图2所示,考虑到减震塔与机舱布置的空间,根据铝合金材料性能、减震塔安装硬点、受力载荷及轻量化减重需求,铸铝减震塔设计不等壁厚度为3-5mm。

由于铝合金减震塔采用高真空压铸成型工艺,需要确保铝合金压铸减震塔的结构设计具备良好的压铸工艺性。图3为铸铝减震塔拔模角设计,本次铸铝减震塔的拔模角设计为1.5°,便于铸件出模。

结合减震塔结构性能、料厚和压铸工艺性,设计的铸铝减震塔质量为4.2kg,相比于钢制减震塔6.75kg,整车减重5.1,减重比例为37.8%。

2.4铸铝减震塔成型工艺及模流分析

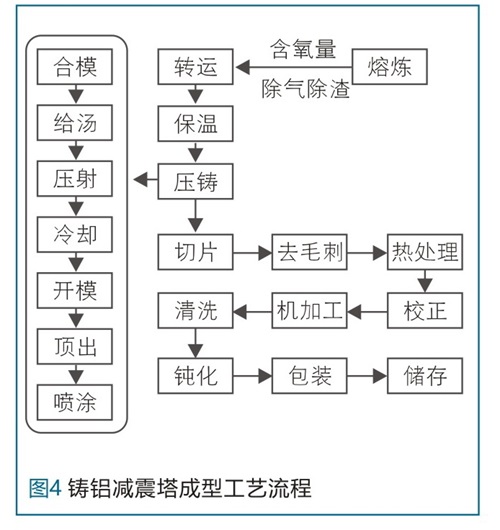

铸铝减震塔采用高真空压铸工艺成型,其成型工艺流程如图4所示。

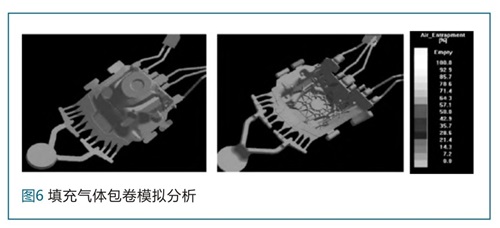

铸铝减震塔压铸环节需要进行模流分析,预测产品结构成型工艺的可行性,避免模具开发完成后进行长周期的调整,从而保证产品成型的质量。由图5的铸铝减震塔填充温度模拟情况可以看出,填充温度高于600℃时,填充比较顺畅,效果较好。由图6气体包卷模拟分析可以看出,气体包卷较少,低于30%。

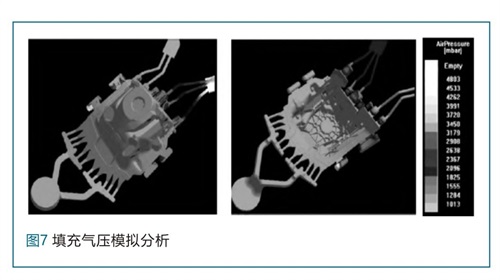

由图7气压模拟分析结果显示,产品结构成型填充气压均在300MPa以下,总体效果满足成型工艺要求。由图8材料流向模拟分析可以看出,铸铝减震塔结构材料填充顺畅,无明显紊流,效果较好。

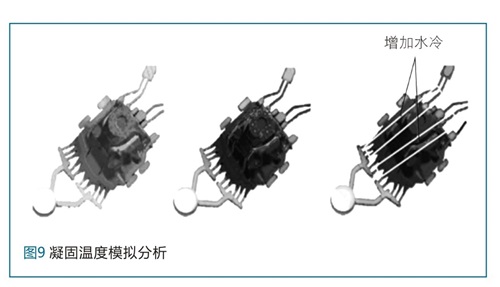

由图9凝固温度模拟分析显示,铸铝减震塔成型的冷却时间为14s,局部区域需要水管重点冷却。

2.5铸铝减震塔性能分析

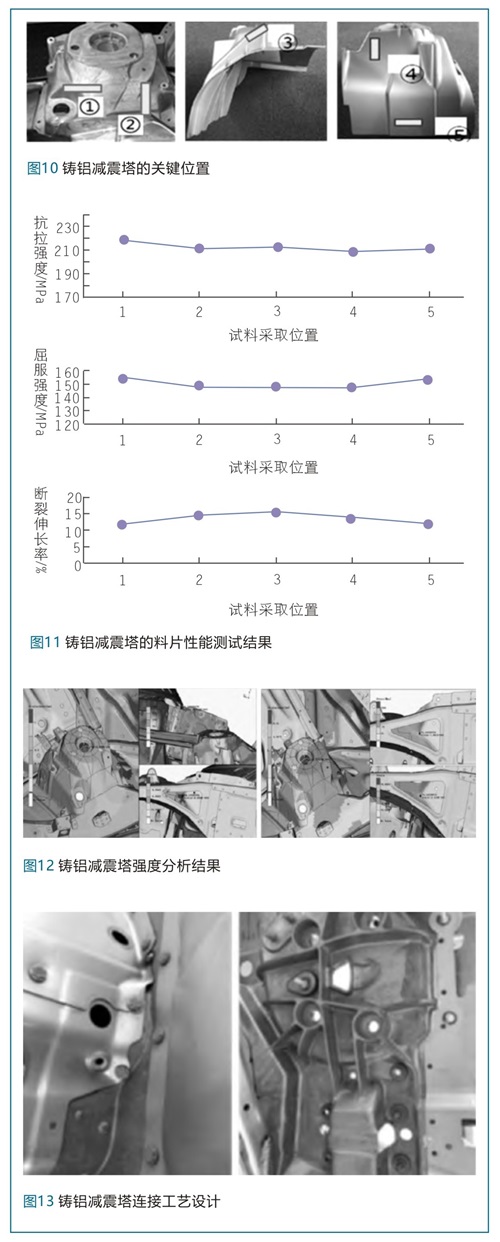

图10和图11分别为铸铝减震塔的关键位置及其料片性能测试结果。抗拉强度平均值为215MPa,满足抗拉强度不小于180MPa的要求。屈服强度平均值为150MPa,满足屈服强度不小于120MPa的要求。断裂伸长率平均值为14.5%,满足断裂伸长率不小于12%的要求。

如图12所示,铸铝减震塔强度满足性能要求。

2.6铸铝减震塔连接与表面处理

减震塔采用铝合金高真空压铸成型,与车身周边钢制件的连接采用SPR,具体连接工艺设计如图13所示。减震器塔部件进行TiZr钝化处理,钝化膜重为2-8mg/m2。

3、结束语

本文从铸铝减震塔的性能分析、材料选型、结构设计、成型工艺和连接工艺设计以及性能分析,设计开发了某车型的铸铝减震塔,在满足产品性能要求的同时实现轻量化减重37.8%。由于成本和技术成熟度的限制,乘用汽车减震塔现阶段仍然以钢制焊接为主。部分主机厂针对铸铝结构件的应用技术已逐步突破,其中铸铝减震塔的应用已达到成熟量产的水平,未来一体压铸后地板、前地板、地板整体等已有主机厂投入研究和开发,铸铝结构件的应用具有更广阔的应用前景。

18.42万

18.42万

18.53万

18.53万

7780

7780

1.47万

1.47万

8728

8728

8038

8038

1.18万

1.18万

1.19万

1.19万

1.12万

1.12万

1.44万

1.44万

1.18万

1.18万

8373

8373

1.09万

1.09万

1.23万

1.23万

3568

3568

1万

1万

8422

8422

8461

8461

4089

4089

3298

3298