文:一汽铸造有限公司张云峰、陈焕熹、王一男、王鹏越、石利军、张倩;吉林大学宋学伟; 一汽-大众有限公司吴贺

摘要:介绍了通过轻量化结构设计方式,将钢板冲焊结构减震塔设计成一个压铸件,重量由11.24kg降到5.06kg,实现减重55%。并采用高真空压铸工艺完成样件试制,材质选用AlSi10MgMn,尺寸范围540mm×510mm×300mm,平均壁厚为3.5mm,最小壁厚达2.5mm,最大壁厚达5mm。通过采用高真空压铸工艺、T7热处理等工艺,实现产品性能要求,本体取样检测力学性能满足屈服强度Rp0.2≥120MPa,抗拉强度Rm≥180MPa,伸长率A50mm≥10%。

关键词:车身结构件;产品结构设计;高真空压铸;T7热处理

汽车轻量化、少件化是现代汽车设计和制造的主流方向。随着新能源汽车的快速发展,为了减轻汽车质量和提高续航里程,整车对轻量化技术的需求更为迫切。以某款纯电动车为例,电池、车身、底盘系统占整车重量超70%,其中车身系统占比约22%。从车身材料来看,钢铁约占重量的65%-70%,有色金属占据10%-15%、非金属材料占据20%,未来有色合金的应用比例还有进一步提升空间。

中国品牌车身轻量化程度与国外品牌相比仍有一定差距,当前以钢、铝为主,碳纤维复合材料为辅的多材料混合车身,正成为车身轻量化新的发展趋势。其中采用压铸工艺实现多个车身部件集成为一个铸件,相比原来钢板冲焊结构,具有进一步实现减重、提高整体刚度的优势,并成功应用于前后减震塔、纵梁、横梁等车身部件上。

1、一体化压铸工艺

采用一体化压铸工艺可以实现几十个冲压件集成为一个铸件,减重效果明显,尺寸精度和性能提升,通过大幅减少冲压、焊接使用量,显著提升汽车生产效率,并大幅减少人工成本。目前国内外已在车身后地板、前机舱等大尺寸结构件进行应用,并带动相关设备、模具、铸造新材料的全产业链发展。相对比传统的冲压和焊接工序而言,一体化压铸实现一次成形,不需要额外连接工序,因此焊接、铆接、涂胶工艺的使用大幅减少。

为实现一体化压铸工艺在大型、复杂、薄壁压铸件上的应用,本项目将以尺寸相对较小的铝合金汽车减震塔为开发对象,将原来钢板冲焊结构设计成一体化压铸结构,并采用高真空压铸工艺,结合压铸工艺理论分析、数值模拟和试验测试等手段,系统研究了薄壁车身结构件产品结构与铸件性能改善的关系,制定了最佳热处理工艺等,并最终开发出满足产品要求的铝合金减震塔铸件。

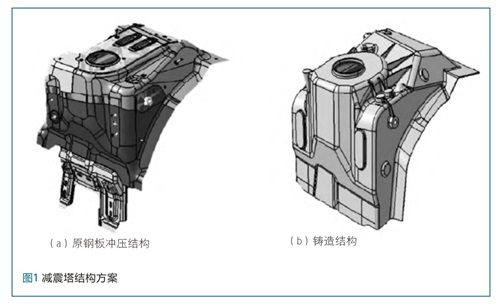

2、产品结构设计

从工艺角度分析,铸造工艺可以实现复杂形状的零部件制造,并通过合理设计加强筋实现零件刚度的提升,如蜂窝状的仿生加强筋,而冲压工艺则无法实现。本项目通过轻量化结构设计将某车型现有钢板冲焊结构减震塔设计成铸造结构减震塔(图1)。

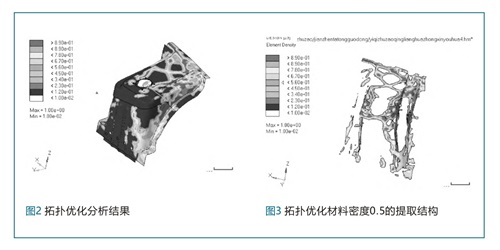

首先对减震塔部件进行拓扑优化(图2),以最小优化范围为目标,获取减震塔设计区域的最优载荷路径。拓扑优化材料密度0.5的提取结构见图3。根据最优载荷路径,并考虑铸造工艺可行性,设计出一体化铝合金铸造减震塔结构,并满足减震塔与周边部件的连接和装配要求。

对新设计的铸造结构减震塔进行刚度、强度、模态等分析,通过定性定量分析,实现铸造结构减震塔刚度、模态优于原钢板冲焊结构。采用对标设计,进行了相同载荷下的静力与模态对比,达到了项目预定的设计目标。最终新设计的铸造减震塔与冲压焊接结构功能一致,实现6个冲压件集成为一个压铸件,在安装工况约束下,刚度指标提升9.2%,最大应力与强度极限对比的比强度指标提升11.69%,一阶频率由75.43Hz提升到223.41Hz,提升了196.18%,重量由11.24kg降到5.06kg,约降低了55%。

最终确定的铸造结构减震塔尺寸为540mm×510mm×300mm,平均厚度为3.5mm,最大厚度为5mm,最小厚度为2.5mm,材料采用AlSi10MnMg压铸铝合金。新开发的铝合金铸造减震塔在刚度与模态指标均好于原结构的前提下,实现了轻量化设计。

3、高真空压铸工艺开发

高压铸造与其他铸造工艺相比,工艺特性主要体现在“高速充型与高压凝固”,高速充填下熔体可以快速充满模具型腔,精确复制型腔的尺寸、形状以及表面特征。但高速充型过程液态金属呈紊流状态,易卷气形成孔洞缺陷,显著降低合金材料的力学性能。

铝合金减震塔一般重量较轻,但产品尺寸和投影面积较大,同时为了满足高致密性、可铆接、可焊接、可热处理的特点,所以需采用高真空压铸工艺。高真空压铸工艺是在传统高压铸造的基础上发展而来的,通过模具型腔抽真空技术,将压铸模具型腔内的气体抽出,使金属熔体在相对真空的条件下进入型腔,从而解决压铸件内部存在的气孔和缩孔问题。最为重要的是通过对模具型腔抽真空使金属液在真空状态下充填型腔,大幅减少压射过程中卷入的气体,实现铸件组织更加致密,铸件的综合力学性能高。

根据产品结构及自有设备型号,采用一模一件布局,浇注系统如图4所示。铸件毛坯工艺出品率约为56%,总投影面积1275909mm2,内浇道截面积1010mm2,溢流槽进料口截面积1063mm2,排气道有效截面积290mm2,最小安全锁模力约24000kN,故选用富来2800t高真空压铸机,冲头直径为120mm,压射长度为1050mm,填充度为34%,能够满足工需求。

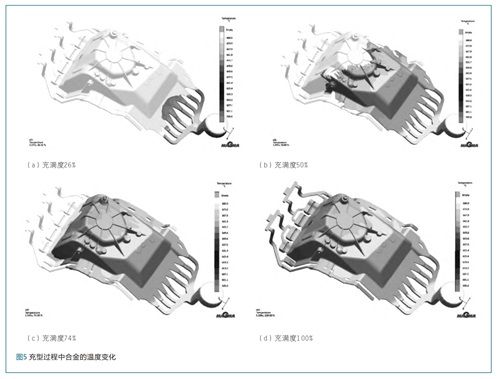

浇注系统的设计要考虑铝液充填的同步性,合理设计集溢流槽、集渣包,收集压射初期的冷合金及杂质。根据模拟分析结果,在合金流向的末端、多股合金交汇处设置集渣包,减少因合金凝固组织不均导致的力学性能较低的问题。合理设计料饼厚度,料饼过薄将导致增压压力不能完全传递到产品内部,引起产品内部质量缺陷,降低伸长率。工艺开发过程中采用MAGMA软件进行模拟分析,确定最佳工艺方案,部分模拟结果如图5所示。

4、高真空压铸模具开发

压铸过程能否实现高真空,模具是最重要的保障。为了实现压铸过程型腔处于真空状态,模具需进行高度密封抽真空设计,在顶杆、型芯、分型面等处增加密封圈,并且要采用阶梯分型面,通过铸造模拟对压铸充型、粒子追踪、凝固、卷气、温度场等分析,确定最佳铸造方案。

4.1 高真空密封设计

模具所有成形镶块之间采用密封处理,包括衬模和镶块之间、衬模和模框之间、衬模和浇口套之间、衬模和浇口堵之间、模具和真空系统之间、模具和挤压装置之间、模具和滑块之间、模具和分流锥之间等与模具分型面密封以内的所有的配合部位之间均需要采用密封条密封。

静模整体采用耐高温密封条密封处理,同时料杯也要做抽真空处理,采用密封冲头进行压铸,保证型腔内的高真空度,如图6所示。动模整体采用耐高温密封条密封处理,顶出部分密封于模具内部,滑动部件采用O型密封圈密封处理,如图7所示。

4.2 模具排气波板特殊设计

采用排气波板(图8)进行抽真空,排气波板结构具有生产稳定性好,能够实现全程抽真空,并且不需任何外部控制。通过对波板间隙逐级减小的设计,前端间隙较大,增强排气抽真空效果,尾端间隙较小,避免铝液钻出。

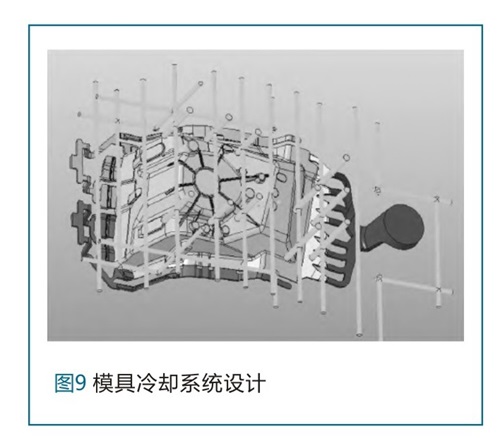

4.3 模具冷却系统设计

通过采用分级模温通水设计,保证模具整体温度场相对平衡,保障压铸过程铝液实现顺序凝固。采用模温机和模温控制器加热和冷却,模具内部根据铝液充型需要,设计冷却通道和点冷却装置,实现铸件成形区域的温度平衡。

动静模通水温度需要逐级分段控制,浇口处温度较高,远离浇口侧温度偏低,通过每段水温逐级增加,保证整体模具温控平衡。同时若局部发生粘模倾向,可适当调整水温解决。静模温度高于动模侧,并配合多量喷涂,降低粘模率,见图9。

5、样件试制及性能检测

减震塔生产采用大尺寸压室和冲头压射,压室的填充率比较低,导致慢压射时间较长,为避免铝液在压室中引起湍流和卷入空气,压射过程需要十分稳定。压铸参数要求使用多段速度设定,行程较长的低速快速转换至高速,以便铝液快速填充至模具型腔。

高真空工艺需要在压铸模具型腔中的真空度达到50mbar以下,这需要真空系统必须确保有很大的抽气速度,以便在极短时间内将型腔中的气体抽出。本次样件试制采用体积较大的缓冲罐,处于高真空状态下的缓冲罐可以快速将模具型腔中的气体抽至所需的真空度。缓冲罐中的气体则由真空泵不间断的抽出。冲头采用环形密封冲头,双管路抽真空系统。

样件试制采用定来2800t卧室冷室压铸机,压铸单元工艺流程为喷涂模具→吹干→合模→定量炉浇料→抽真空→压铸→局部挤压→开模→取件→完整性检测→水冷→冲边和矫形→机器手取件→打码→送出铸件→去飞边毛刺→外观及变形检查→流入下序。

由于AlSi10MnMg中Fe元素的含量较低,容易产生粘模现象,选用特殊的发气量小的脱模剂。使用自动随型喷头,实现微量喷涂,减少脱模剂在模具残留。

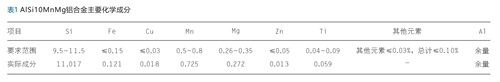

5.1 化学成分

铝合金材质选用AlSi10MnMg,该合金具有流动性好、无热裂倾向、线收缩小、气密性好等优点,合金成分如表1所示。

5.2 内部质量

压铸减震塔通过X光探伤判定内部质量,分区域对内部缩松、气孔等缺陷进行判定。判定等级参照ASTME505,对强度相关区域要求满足2级,非强度相关区域满足4级,螺套装配区域也需满足1级。

X光探伤设定多个探测角度,覆盖到铸件全部位置,通过合理设计浇注系统、冷却水路,以及优化涂料喷涂工艺,增加局部挤压工艺,对减震塔塔顶等较厚部位进行局部挤压,解决疏松、缩孔问题,满足减震塔内部质量要求。

5.3 表面质量要求

铸造冷隔、疏松等铸造缺陷判定标准与常规压铸件要求近似,减震塔表面质量与常规压铸件的主要区别是有热处理后鼓泡、钝化处理后的表面质量要求。热处理后减震塔表面会出现不同程度鼓泡缺陷,需要分区域进行判定。减震塔在钝化处理后,铸件表面会形成一层保护性能较强的钝化膜,实现防锈保护作用,但其钝化效果不能影响焊接、铆接。

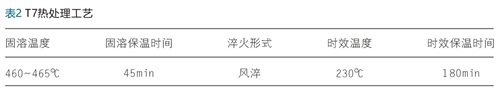

5.4 热处理工艺

压铸结构减震塔呈现斗状镂空、加强筋纵横交错的结构,需要承受非常大的动载荷和疲劳载荷,其力学性能特点是高延展性,热处理后力学性能需满足屈服强度Rp0.2≥120MPa,抗拉强度Rm≥180MPa,伸长率A50mm≥10%。采用T7热处理工艺(表2),固溶处理后进行过时效,与T6热处理工艺相比,固溶温度较低,但时效温度较高。

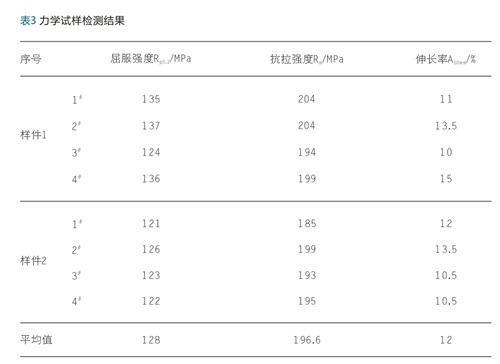

5.5力学性能检测

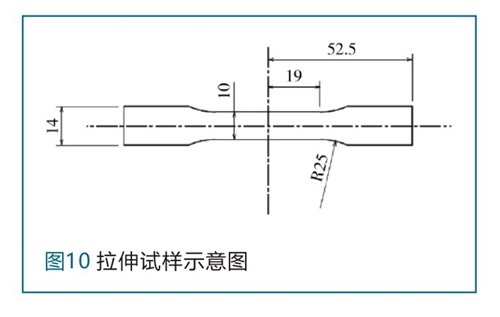

拉伸试样的尺寸符合DINENISO6892-1,试件宽度为10mm,见图10。力学试样从减震塔本体取样,从4个不同位置取力学试样,取样位置见图11。取样位置需选择壁厚均匀处,切割面光滑无缺陷。经T7热处理后,性能满足技术要求,试制样件检测结果如表3所示。

5.6 毛坯尺寸控制

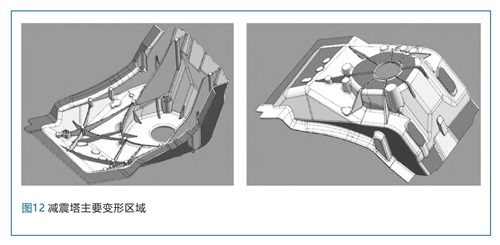

因为减震塔为斗状的薄壁结构,最小壁厚为2.5mm,热处理过程极易产生变形,所以需要进行一定的尺寸矫型。根据减震塔热处理后的主要变形位置和趋势,如图12所示,以产品基准坐标为定位,设计专用尺寸检测及矫型装置,使减震塔产品热处理后变形量≤1mm。

设计随型定位镶块,使需要检测的铸件轮廓与随型镶块件形成等宽间隙,可以使用通止规间隙检测。设计锁定机构对定位点进行夹紧,确保铸件位置不动。采用通止规检测减震塔轮廓与随型定位块之间的距离,快速判定尺寸是否合格。对不合格位置进行矫型,矫型后再进行尺寸复检。

6、结束语

本项目采用一体化压铸工艺实现车身多部件的集成化和强韧化,将减震塔由原来的多个冲压件集成为一个压铸件,实现55%减重和性能提升,并减少了多个连接工序,大幅提升了生产效率。

采用高真空压铸工艺完成样件试制,通过T7热处理工艺实现高延伸性能,产品本体取样力学性能达到屈服强度Rp0.2=120-140MPa,抗拉强度Rm=180-210MPa,伸长率A50mm=10%-15%。

随着国内外车企推进一体化压铸工艺在车身前机舱、后地板等大尺寸结构件的应用,未来一体化压铸工艺在整车的应用比例也将快速提升。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781