文:上海博优模具材料有限公司 李实博士

压铸厂往往会遇到由于简单的流道设计错误所导致的压铸问题。这些问题包括:

这些不可预测的问题都与液态金属在流道的流动形态有关,所以流道的设计至关重要。

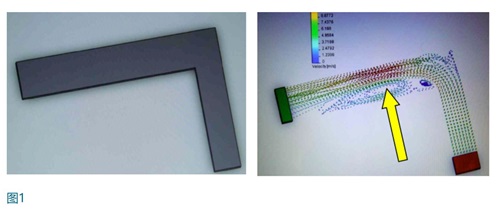

1、方形流道:这种情形下流道突然间改变方向。即便不是直角,如果拐弯处半径太小也会发生同样的问题。

流动模拟显示:很多扰动和回流出现在转角部位。这将使空气储留在角落并且搅入到流动的金属液体中。最后空气会在哪里呢?这完全取决于空气什么时候参杂到铝合金液体中并最终进入模具型腔。同时,拐弯处可能发生空蚀,后续随着流动可能造成模具损伤,往往会在压铸模具型腔表面形成麻点。

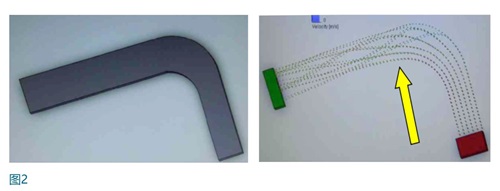

2、拐弯处横截面积增加: 这种情况下流道的横截面积没有在沿着流动路径上缩小。这意味着液态金属将在角落打圈,然后流动到更大的空间。这将引起很多问题。

这样设计的流道,液态金属在流道中流动变得混乱。连接此流道的浇口处的铝合金液体无法均匀流动,而且在角落里也有出现空蚀的危险。此外,下游的模具表面也会受损形成空蚀有麻点出现。

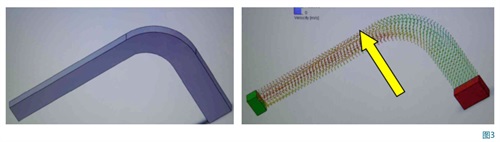

3、良好的流道设计:这种情况下设计的流道,横截面积随着流动路径逐渐减小

模拟显示金属流动很流畅而且没有扰动和空蚀出现。

合理设计流道可以减少产品气孔的发生并且提高模具寿命。模具设计时有必要花时间思考并且正确设计。

流道设计的实际案例:

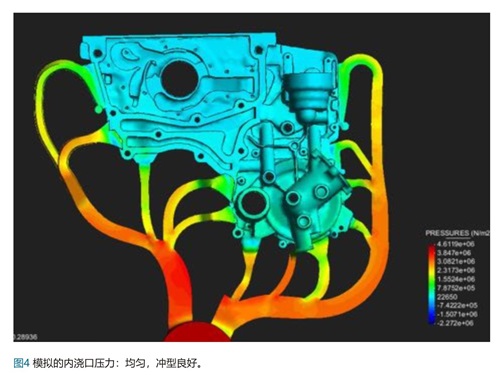

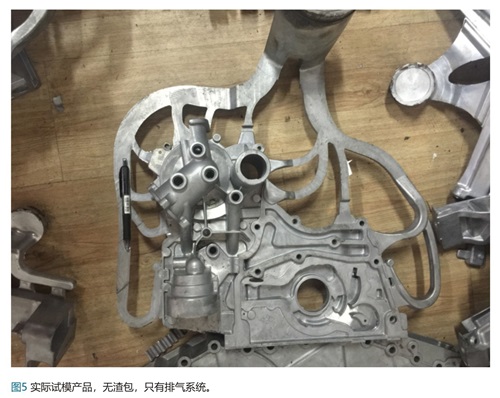

图示案例是严格按照以上设计原理进行的模具流道系统,浇口采用扇形与锥形切线浇口。从料饼的主流道开始,在通往内浇口的路径上的横截面积是处于收缩状态。良好的保障了液态合金在流道内流动的顺畅性。在金属液体到达内浇口处,模拟分析显示:内浇口压力均匀一致。

实际产品试制结果:一次试模成功。产品无需渣包,只有排气。在型腔内,液态金属是把模具型腔内的空气赶到流动金属液体的前端。这样一来,型腔内的空气在充型的瞬间,把空气推出型腔。此模具的设计比较之前的通用设计方案,大大的提高了产品的合格率为模具使用企业节省了大量成本。

博优公司与澳大利亚CSIRO的压铸专家合作,为压铸企业提供模具设计与应用的技术咨询服务。

联系方式:petersemm@126.com;

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781