文:重庆瀚立机械制造有限公司卢红林、韩佳冶、张敬雨、马旭

摘要:在压铸生产过程中,经常出现一些产品在去除浇口或加工后出现分层现象,该分层问题的特点是在浇口断开部位,会顺浇口延伸到产品里面,当采取破坏实验时,出现铝分层,两层未凝固在一起。

关键词:压铸件;分层问题

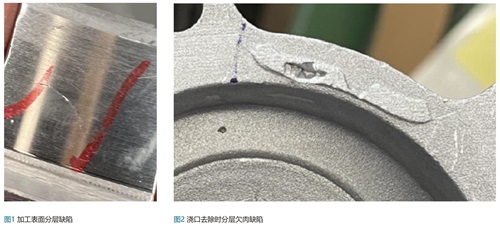

在压铸生产过程中,在去除浇口时,观察浇口断面,会发现有部分浇口有明显的分层现象,机加后也有出现加工面分层,将分层部位破坏观察,发现有两层铝液未凝固在一起,对产品的内在质量、加工有严重影响。

本案例是在质量问题解决过程中,运用鱼刺分析、PDCA 循环等质量工具,对分层问题剖析,最后通过一系列改善实施,达到理想效果。

1、技术背景

这款产品在生产过程中屡屡出现浇口分层和机加面分层问题。该分层问题影响产品内在质量,部分在加工后外露,部分在浇口去除时可以从浇口断面看到明显的下凹缺陷,对产品合格率有严重影响。见图1、图2。

2、分析思路

根据分层现象,根据成型过程顺序,我们对可能引起的原因逐项分析:

1)铝水

通过对铝水成分、铝水温度、铝水在取汤口表面产生的氧化模分析。铝水成分检测复合要求,所有成分在要求范围内;铝水温度650C°,符合成型条件;取汤口氧化膜,通过管理制度,定时清理,同时在取汤时,避免氧化膜进入汤勺;通过观察,氧化膜不能完全避免,此环节设置定时清理取汤口表面氧化物。

2)熔杯

铝水进入熔杯后,铝水与熔杯接触面会迅速凝结一层冷凝片,冷凝片的多少,取决于熔杯温度和铝水损失温度,在分析过程中,通过再线实验,铝水在熔杯内每一秒停留降低9°,通过调整压射延时,可以控制铝水在熔杯内停留时间。通常铝水温度在650C°时,压射延时控制在越短。铝水温度损失越少,冷凝片产生越少,控制熔杯温度对冷凝片产生也有一定程度改善。

熔杯间隙控制,熔杯与冲头磨损会形成披风,这层披风,会在冲头运动过程中形成碎片(见图3),碎片会随铝液进入下一模,而这些碎片也会进入型腔或在浇口部位,形成分层现象,控制熔杯间隙,对分层现象也有一定作用。

3)内浇口

内浇口是阻挡熔杯内冷凝片进入型腔的重要关口,通过改变内浇口厚度、宽度,对冷凝片有一定的阻挡作用,通过实验,将案例产品内浇口由3mm厚调整到2.5mm厚时,内浇口去料时的分层现象由原来的5%,降到0.5%,再将浇口宽度由30mm宽,分断成两处15mm宽时,浇口部位的冷凝片现象降到0.2%。

4)增压

增压主要作用是在快压后,型腔和内浇口未凝固前,在高温状态下,通过压力传递将熔融状态的铝液压实。但实际成型过程中,由于内浇口部位厚度不能做太厚,导致在增压时,内浇口迅速冷却凝固或内浇口外层凝固,中间未完全凝固,此时增压压力传递就会从内浇口中间层未凝固部分通过,在增压过程中,半凝固状态的铝液与已凝固的铝不能有效结合,形成浇口分层现象,调整增压启动时间,并且通过观察系统建压时间,内浇口分层问题呈下降趋势。

5)内浇口温度

模具温度通常保持在180C°-250C°,实际生产过程中,内浇口冲刷区域会高,在模具冷却水设计和喷涂调试时,会刻意将浇口区域降温,往往希望降温的区域是横浇道和冲刷区域,但由于浇口就在这两个区域之间,内浇口也会被同步降温,导致在增压过程中,会出现浇口冷却过快,增压时间不好控制的现象,通过改变冷却水位置、喷涂位置,适当提高内浇口温度,可以避免在浇口部位形成新的分层冷料。

3、结束语

在问题解决过程中,通过组织各环节技术及操作岗位沟通、探讨,对产生的各种因素行动验证,案例产品由原有的5%分层问题,下降到0.2%,改善结果符合预期效果。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781