文:重庆赛力斯新能源汽车设计院有限公司张丘、江庆顺、雷洋、谢开

摘要:结合大型一体压铸车间的开发经验,阐述了如何根据产品特性与生产量纲进行设备工艺参数计算和设备选用。归纳并展示了行业内广泛采用的典型工艺布局与设备配置方案。在此基础上,还简单的剖析了行业未来的发展趋势,旨在为读者提供洞察与参考。

关键词:规划;布局;趋势;一体化压铸

前言

随着全球制造业的快速发展和市场竞争的日益激烈,大型一体压铸件因其减少零部件数量、提高结构强度、减少生产流程等优势,在新能源汽车领域得到了广泛应用。然而,大型一体压铸件的生产对车间规划、设备性能、工艺流程等方面提出了更高要求。因此,科学合理地规划大型一体压铸件车间,对于提升生产效率、保障产品质量具有重要意义。

1、工艺流程及分区

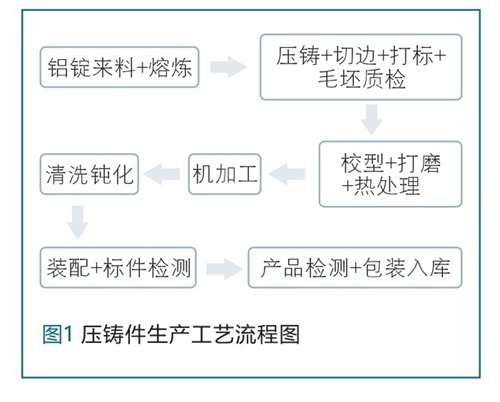

大型一体压铸件的生产工艺流程如图 1 所示。

根据压铸生产工艺流程和生产需求可将大型一体化压铸车间划分为以下区域:

(1)熔炼区:包含熔炉、保温炉等设备,用于将原材料熔化并制备成符合压铸要求的铝液。

(2)压铸岛:压铸机及周边配套设备布置成为一个完整的生产系统,即压铸岛,用于将熔融金属注入模具中形成铸件。

(3)后处理区:包含整形、打磨等工序。

(4)机加装配区:包含机加、清洗及装配等工序。

(5)检测与仓储区:包含毛坯、半成品、成品及X-Ray 检测,合格品入库,不合格品进行返修或报废处理。

(6)模修区:包含起重机、合模机等设备,用于备模存放、模具维护保养等。

(7)辅助区:包含配电室、空压机房、冷却水系统等辅助设施,为生产提供必要支持。

2、节拍与设备数量

2.1 生产节拍

(1)压铸岛:生产节拍主要由主机动作时间、取件时间及喷涂时间组成。其中喷涂时间受零件结构和喷涂形式影响较大,零件结构越复杂喷涂时间越长。以9000t压铸机生产后地板为例,节拍约100-140s。

(2)后处理线:主要受打磨内容影响,以后地板为例,节拍约60-100s。

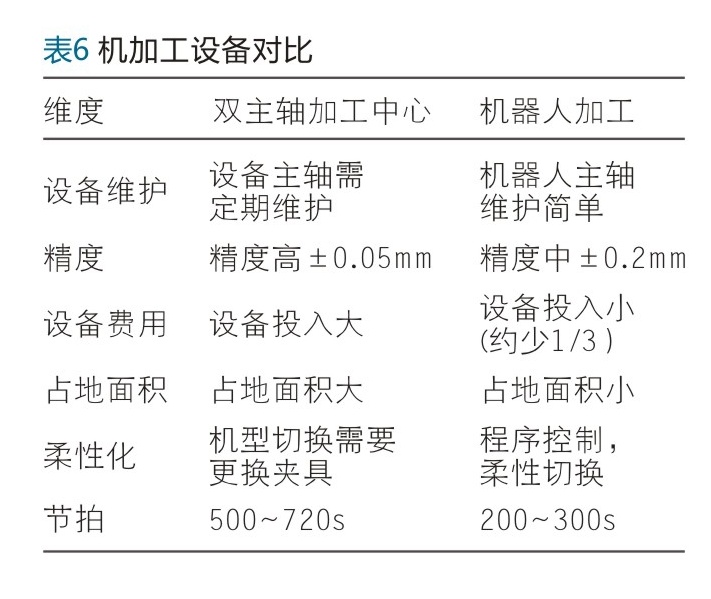

(3)机加线:主要受加工内容影响,以后地板为例,双主轴CNC加工中心节拍约500-720s。

2.2 设备数量

设备数量受产能、年时基数、生产节拍、稼动率及零件合格率影响,计算公式:设备数量=产能/(年时基数×3600s/生产节拍×稼动率×合格率)

设备数量计算参见表1(以某汽车厂9000t大型一体压铸件为例,生产性质为大批量、双班生产,全年工作日300天,设备年时基数6000h)。

上表计算可知,该压铸车间配备2个压铸岛,1条后处理线,6台机加中心即可满足年产20万台的需求。

3、设备选型及布置

3.1 熔炼区

铝液获取主要分为机边熔炼和铝液直供两种方式。

3.1.1 机边熔炼

熔化炉布置在压铸机边,融化后的铝液直接输送至机边保温炉或者定量炉用于压铸生产。如图2。

3.1.2 铝液直供

将原材料供应商生产的液态铝以铝包的形式输送至压铸厂,储存于中储炉中,通过除气等操作后直接上线生产。相比于自主熔炼,铝液直供方式省去铝锭重熔环节,节省了能源和场地。适用于铝包供应半径30min内的情况。如图3。

设备选型:以后地板为例,毛坯质量70kg,压铸生产节拍120s,两个压铸岛,1h铝水需求量4.2t,15t的熔炼炉可保证3.5h的使用需求。

3.1.3三包合一技术

传统铝液直供方案存在保温能耗高,铝氧化烧损大及场地占用大等缺点。为进一步降本,有企业提出将传统的“长途运输包、铝液储存炉(包)、厂内转运包”三种设备的功能整合在一起的铝液直供方式。通过对运输包增加保温装置,使其同时具备储存保温功能和灵活运输功能,从而实现了设备的功能性“合三为一”,取消传统的铝液储存炉及厂内转运包。如图4。

3.2压铸岛

压铸岛是压铸工艺中的一个重要环节,由压铸机及周边设备组成一个完整的生产系统,用于将熔融金属注入模具中形成铸件。它的核心是智能化、自动化,利用智能集成系统控制压铸机及周边设备流畅地完成压铸任务。压铸岛主要由压铸机、模具、给汤设备、喷涂设备、切边设备及其他设备组成。

压铸岛工艺流程:脱模剂喷涂→给汤→压铸→机器人取件→产品完整性检测→冷却→切边→激光打码→产品装框。

3.2.1压铸机

压铸机主要受铸件的结构复杂度、外形尺寸、质量及壁厚等影响。压铸机选型的主要参数如下:

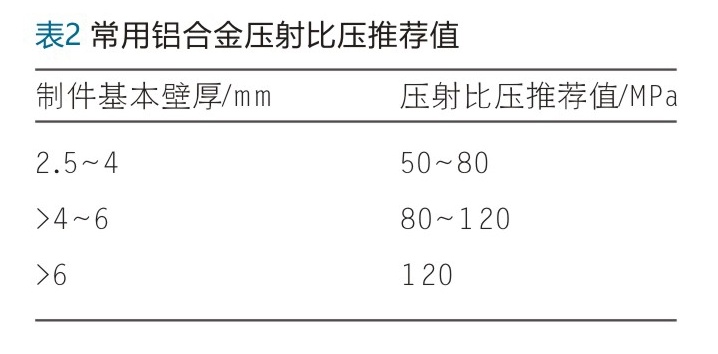

(1)压射比压(P):压铸机压室内液态金属单位面积上所承受的压力。根据实践经验,常用压铸铝合金的压射比压如表2所示。

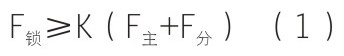

(2)锁模力(F锁):在压射过程中,为了防止压铸模被金属液体所产生的胀型力胀开的反作用力即为锁模力,计算公式如下:

F锁≥K(F主+F分)(1)

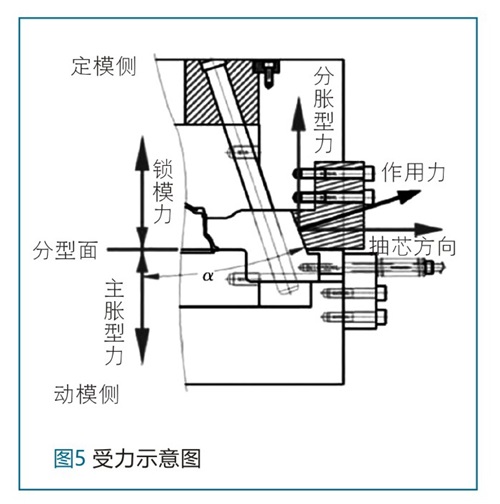

式中:F锁为压铸机锁模力,单位kN;K为安全系数(一般K=1.25);F主为主胀型力,单位kN;F分为分胀型力,单位kN。受力图如图5所示。

主胀形力计算公式:

式中:A为铸件在主分型面方向上的投影面积(多腔模则为各腔投影面积之和,一般另加30%作为浇注系统、溢流排气系统的面积),单位cm2;P为压射比压,单位MPa。

分胀形力计算公式:

式中:A芯为侧向活动滑块、型芯成型断面的投影面积,单位cm2;P为压射比压,单位MPa;α为锲紧块的锲紧角度,单位(°)。

(3)铸件毛坯质量不应超过压铸机压室的额定容量,且压室填充率不低于50%。

结合上述关键参数,目前行业内常见压铸机的锁模力规格有:6000t、7000t、9000t、12000t及13000t等。

3.2.2给汤设备

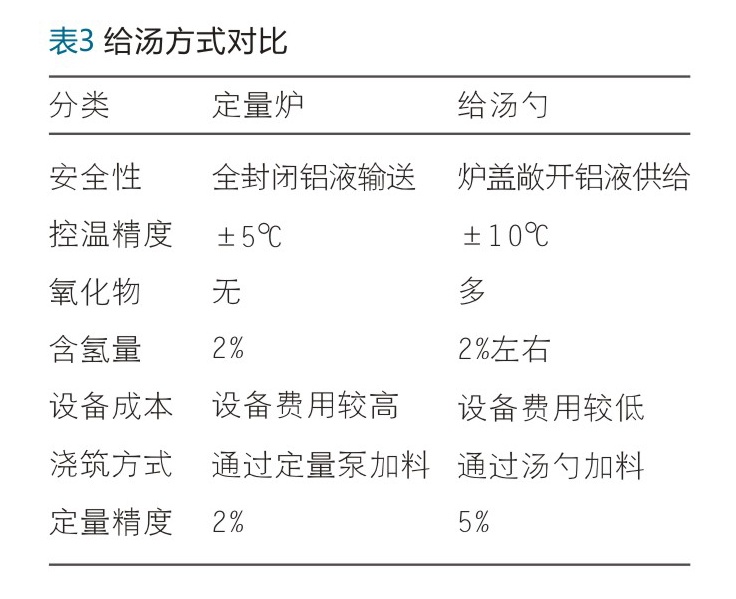

给汤设备分为定量炉和给汤勺两种形式,如图6、7所示。

两种给汤设备对比见表3。

目前两种给汤形式均有主机厂使用,定量炉具有铝液质量高、定量精度高、温度稳定等优点。

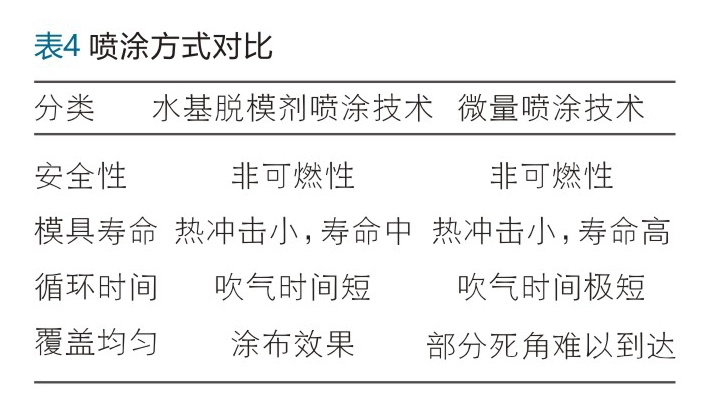

3.2.3喷涂设备

喷涂设备主要采用水基脱模剂喷涂技术和微量喷涂技术,两种形式对比见表4。

传统水基脱模剂通常含有二甲基硅油,对后序胶粘性能有较大影响,可能导致粘接力不达标,需谨慎选择。

3.2.4切边设备

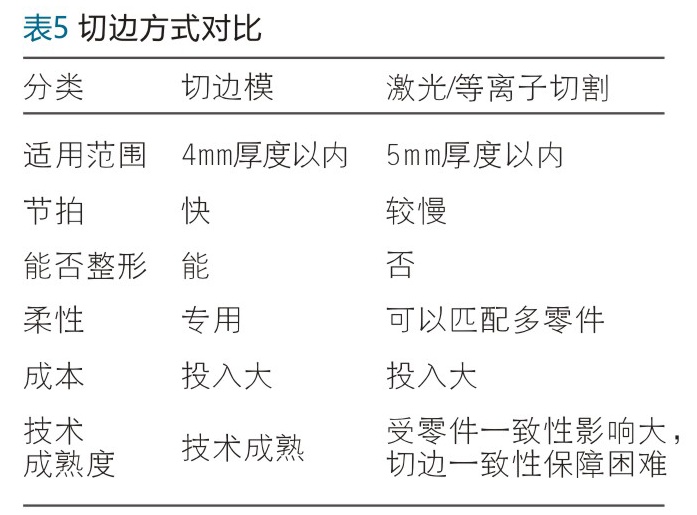

大规模生产使用场景主要有切边模及激光/等离子切割2种形式,两种切边形式对比见表5。

当浇口厚度超过4mm时,采用切边模形式存在零件崩口缺肉的风险。设计时需控制浇口厚度,如必须超过5mm需选择其他去浇道设备,如锯切机等。

3.2.5其他设备(喷涂、取件及装框)

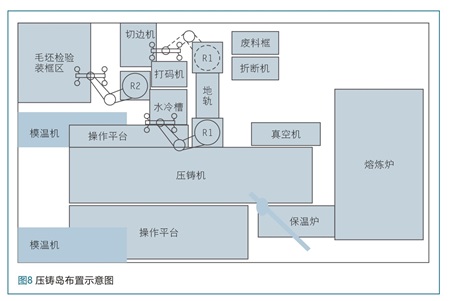

机器人、水冷槽、打标机、零件完整性检测设备等根据产品规格和需要进行选择。图8为自熔炼、给汤勺形式的压铸岛典型结构布局示意。

3.3后处理区

3.3.1矫形设备

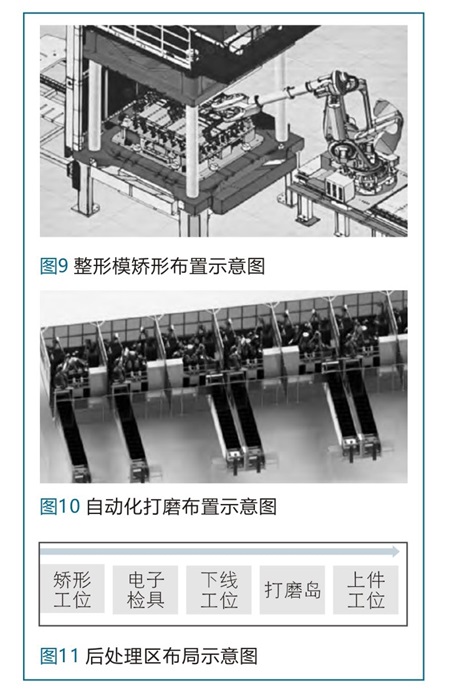

压铸件因工艺复杂,生产过程中因凝固收缩时的不均匀热应力、时效过程中的应力释放、顶出和切边时的机械作用等原因导致零件变形,针对变形进行修复的过程即为矫形。目前行业内通常使用液压机+整形模形式进行矫形,如图9所示。

采用整形模矫形需保证零件变形趋势基本一致,且变形量不能太大,否则矫形后可能会出现内裂纹。

3.3.2打磨设备

打磨工序主要负责去除毛刺、飞边、浇口和渣包残留部分,提升铸件表面质量,主要有人工打磨、自动化打磨等形式。由于大型一体化压铸件尺寸大,质量大等特性推荐采用自动化打磨,布置形式如图10所示。

大型一体化压铸件尺寸波动无法避免,自动化打磨过程中可能出现打磨不充分或者过切等问题。通常需配合视觉引导或力控打磨设备使用。常规后处理区布局示意图如图11所示。

3.4机加及装配区

3.4.1机加工设备

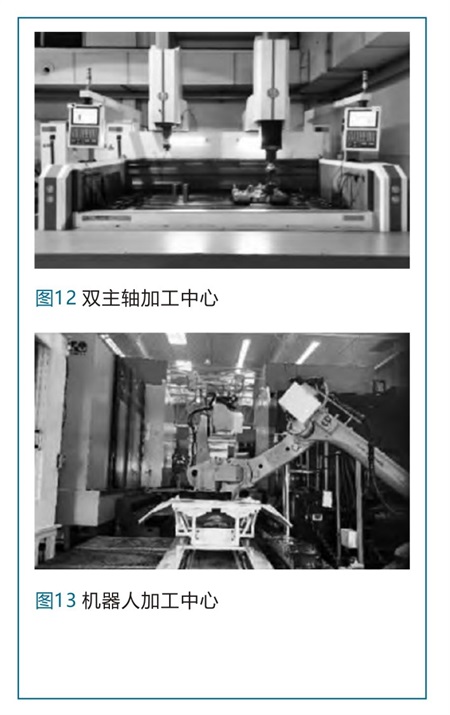

由于压铸毛坯成型精度、模具拔模角度及安装点位需求等,产品部分区域特征需采用数控加工成形。由于大型一体压铸件相对传统压铸件尺寸更大,为提高加工效率,业内通常采用双主轴加工方案,如图12所示。双主轴加工中心可实现一次装夹同步加工产品两个区域,缩短换刀时间,提高加工效率。

与传统压铸件不同,大型一体压铸件大多孔和面加工精度要求相对较低(孔精度不高于0.1mm,面轮廓度不高于0.5mm)。基于以上情况提出了机器人机加工技术,如图13所示。该技术通过机器人搭配机加主轴来实现产品切削加工,能极大提高加工效率及产线柔性。传统加工中心与机器人加工设备对比如表6。

一体化压铸结构通常包含型面加工、螺纹孔加工等工作内容,单使用机器人加工无法达到要求,通常使用1台机加中心+多台机器人加工的形式。

3.4.2清洗设备

压铸件生产过程中会涉及脱模剂、冲头润滑油、切削液等多种工艺辅料。上述残留物会影响后续焊接、粘胶性能,降低电泳附着力,需对铸件进行清洗,去除残留物以保证产品连接质量和使用寿命。

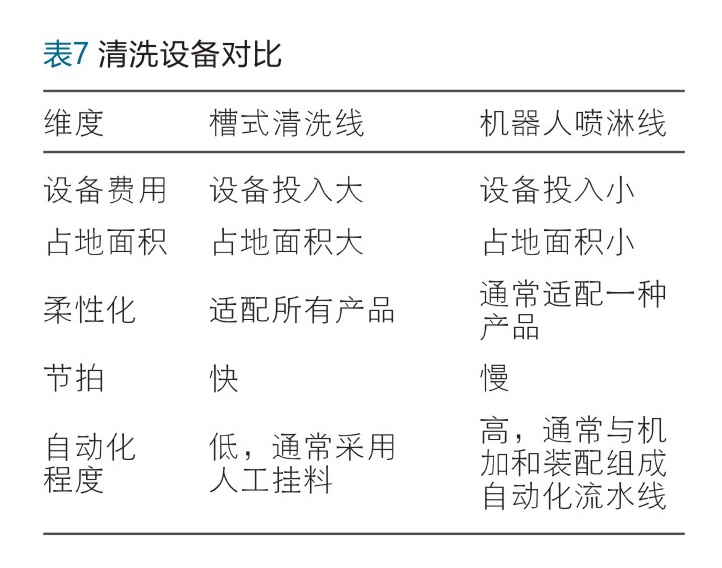

铸件清洗工艺流程:挂件→预脱脂→超声波脱脂→水洗→酸洗→水洗→纯水洗→无铬钝化→纯水洗→热纯水洗→烘干→下挂。

目前业内主要槽式清洗线和机器人喷淋线两种方式。业内使用比较多的槽式清洗线为龙门多臂式超声波清洗线,主要龙门机械臂、超声波系统、加热系统及烘干系统等组成,如图14所示。机器人喷淋线由机器人、超声波清洗、喷淋水清洗、热风干燥、冷却下料等工序组成,如图15所示。

两种清洗设备对比见表7。

全自动机器人清洗线通常与机加、装配工序组成自动化流水线,实现无人化,并取消机加后及装配前的缓存,减少资金占用。

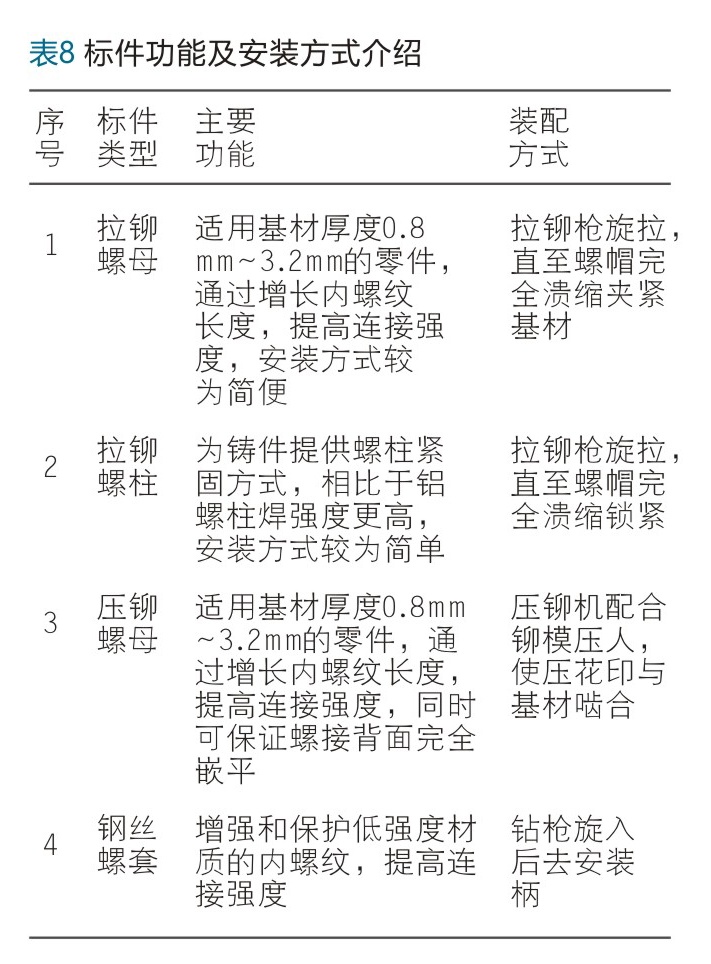

3.4.3装配线

大型一体化压铸件壁厚较薄,部分安装点位无法通过机加螺纹实现。需要通过安装钢制标件来保证安装点位的连接强度。主要标件有拉铆螺母、拉铆螺柱、压铆螺母、钢丝螺套、螺纹套管、螺柱焊等,如表8所示。

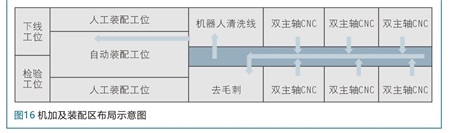

业内目前无法实现钢丝螺套自动去料柄功能,装配线主要采用自动+手工相结合的方式。自动化流水线式的机加及装配区布局示意图如图16所示。

3.5检验区

(1)铝液质量检测:光谱分析仪、测氢仪、测温仪等。

(2)性能检测:拉力机、台架试验、金相分析及X-Ray检测。

(3)尺寸检测:检具、蓝光检测设备、三坐标等。

(4)表面处理检测:清洁度检测仪、膜厚检测仪、盐雾检测仪等。

3.6辅助区

辅助区主要为能源、排污及安环等公用配套设备,根据设备的工艺参数选择工配设施。

(1)电气:用电点主要集中在压铸区,变电所需尽量贴近压铸区布置。用电量根据设备选型需求进行配置。

(2)天然气:天然气主要用于铝锭的熔化,用气压力为3-5kPa,用气量根据设备选型进行配置。

(3)压缩空气:主要用于熔铝炉和压铸机。空压站的供气压力为0.6MPa。

(4)循环冷却水:主要用于压铸机模具和液压系统的冷却,设备进水温度t1=33℃,出水温度t2=50℃。用水量根据设备需求核算。

(5)消防措施:压铸车间厂房的火灾危险性分类属丁类厂房建筑,耐火等级二级。

(6)环保要求:烟气排放和污水排放。熔炉通常通过配套除尘装置进行处理;压铸机产生的烟尘较难处理,目前主要通过车间的屋脊通风器进行自然排放。污水主要来源于压铸合金的熔化与保温、压铸型的预热、涂料的喷涂、清洗及机加等过程,需按照危废处理。

4、物流规划方案

4.1物流规划

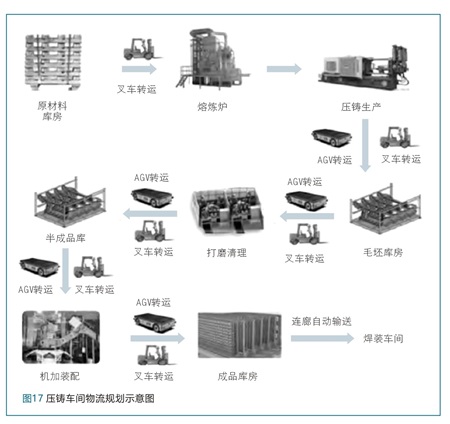

压铸车间物流主要包含原材料、铝合金金属液、压铸模具、铸件的运输。物流运输示意图如图17所示。

储存区包含原材料库房、毛坯储存区、半成品储存区及成品。储存区采用就近原则,布置在相应工作区附近。存储量及存储面积与生产策略相关,不同厂家要求不同,但应尽量减少存储量和存储面积。常规毛坯储存量为1个班的产量,半成品区为0.5个班的产量。

4.2物流设备配置

(1)运输设备:根据车间布局和生产需求,合理配置叉车、AGV小车、机器人、吊车、连廊挂链等运输设备。

(2)起重设备:在压铸区及模修区设置起重设备(如桥式起重机),以便模具吊运、维修等。

(3)存储设备:设置合适的盛具、托盘等,以便存放原材料、半成品和成品。

4.3物流路径规划

(1)避免交叉物流:规划物流路径时,应尽量避免不同物料之间的交叉流动,以减少物流拥堵和碰撞风险。

(2)优化物流路径:通过模拟和仿真分析,优化物流路径,减少物料搬运距离和时间。

5、常见的车间布局方式

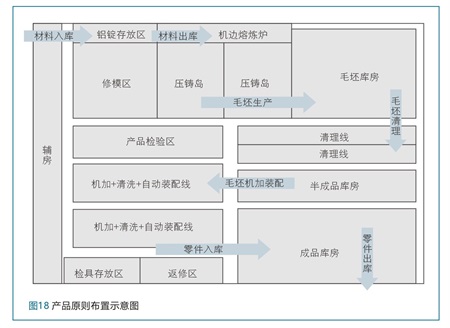

5.1产品原则布置

按对象专业化原则排布有关机器和设施,即流水线布置。其布局示意图如图18所示。

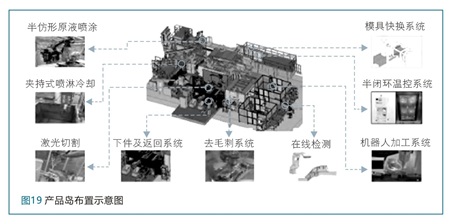

传统压铸车间采用分区布置形式,各个分区之间均需要设置缓存库房,导致大量库存占用和车间利用率低。鉴于以上问题提出了一体压铸“产品岛”方案,集成压铸、后处理、机加及在线监测等工序,将流水线布置应用到极致,如图19所示。此布置可以取消毛坯及半成品库,减少生产过程周转,大大提升车间利用率。

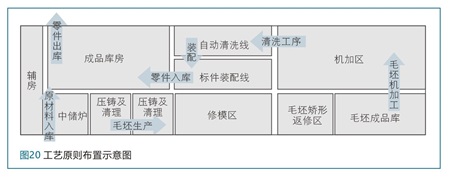

5.2工艺原则布置

按工艺专业化的原则将同一类型的设备聚集到一块,以便完成工艺过程中同种类型的工艺任务。其布局示意图如图20所示。

6、结语

随着汽车工业的迅速发展,汽车行业对压铸件的需求日益增加,随之而来的是新型的压铸工厂、压铸车间持续建设、发展。希望本文阐述的内容能够给以后类似的压铸工程项目设计带来些许裨益。

16.46万

16.46万

16.57万

16.57万

7099

7099

1.38万

1.38万

7365

7365

7128

7128

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7633

7633

1万

1万

1.17万

1.17万

2242

2242

9397

9397

7146

7146

7127

7127

2838

2838

2112

2112