柳俊

(上海东芝机械有公司)

摘要:说明压铸机大修的意义及价值,详细说明压铸机修理整个过程,包括修理前检测,资料准备,部品准备,分解过程,安装调整及结果验证。说明压铸机这类型复杂设备大修过程中,一般的注意事项,重点,难点的处理,分析和说明。

关键词:压铸机 大修 修理过程

压铸工厂,压铸机一般作为一个公司的关键设备,价值高,可替代性低。为了保证机床正常运行和安全生产,对设备实行有计划有预防性维修,这是工业设备管理上的重要组成部分,而对于压铸机更有其重要意义。

压铸机生产环境比较差,烟尘,润滑油,离型济水雾,加上高温,高湿,机床在这种环境下磨损,腐蚀较其他环境(如其它机械加工机床)要强很多,加上压铸机二十四小时生产,日常维护和点检维护,很多时间因生产做不到位,压铸机的设计寿命一般为12年,二十小时工作制,恰恰这种生产对于机械结构表面影响较大,而内在质量,如金属疲劳,应力等并没有达到交换的程度,所在压铸机维修性价比很高。

压铸机大修工作量大,修理周期较长,对于设备本身,需要全部或在部分解,更换或修复机械零件,电器零件,调整修理电气系统,整机的装配及调试,以达到全面清理大修理前存在缺陷,恢复规定的性能及精度,在修理前切实掌握设备的现有技术状况,做出切实的修理方案,充分做好技术和生产准备工作,在施工中积极采用新技术,新材料和现代管理方法,做好技术,经济和组织管理工作,以保证修理质量,降低维修费用。

1.维修前检查和准备

1.1维修前资料准备

确认维修机型的说明书,PLC的存储卡,其它存储卡是否还有。另说明书与机型,机床出厂编号日期是否一致,说明书的内容,如电气控制回路图,程序梯型图,油压润滑原理图,位置图,机械结构与布局图,操作说明及报警表等等。

使用期间有那些维修变更,资料是否记录 一般来说,在生产使用过程中,总会存在维护维修,这些维护过程,结果有没有被记录下来,尤其是程序变更有没有在说明书上记录,存储卡有没有被修正。

仔细检查配线,尤其是变更配线有没有端子标识,变更增加的继电器有没有定义,如果没有要作出标识,以便后来再配线清晰。现场检查维修,这种情况很多,要特别注意。

1.2外观及缺损检查

外观是否干净,压铸机长期工作在很差的环境中,机床表面粘有油污,铝屑,

多少部品缺损,配管及配线有哪些松动,破裂,临时处理等等,压铸机在生产操作中很容易缺失盖板,缸失螺丝,操作面板的开关损坏。

1.3间隙检查

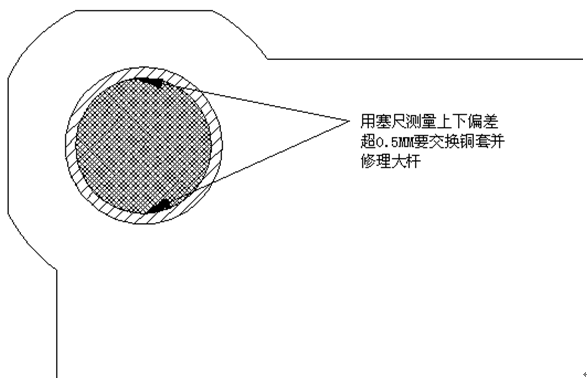

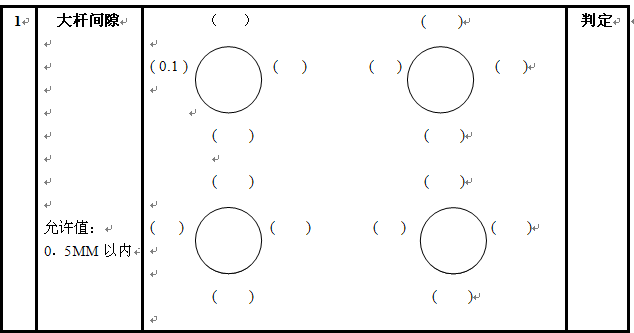

移动模板与大杆间隙检测

移动模板与大杆间隙,先要确认是在调整到位状态下检测,移动模板的移动足是可调整高低的,大杆是否在移动模板的衬套中间(可用塞尺进行测量),在上下间隙平衡的情况下,作移动模板与大杆间隙检测,所得测量值才是衬套大杆磨损量的有效检测,检测位置方法如图示:

检测数据进行记录

基于以上记录值加以分析, 一般来说,移动模板的铜套要求交换;大杆的重新磨削和镀铬再对大杆检测,表面有

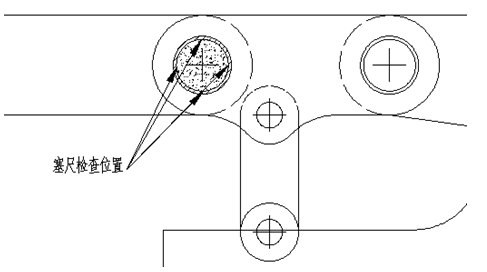

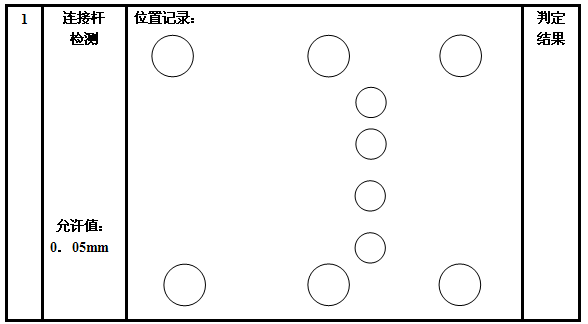

1.4 曲肘部连接销与衬套间隙检查

曲肘部LINK PIN 与衬套间隙影响机床的合模力,平行度及动作时产生噪声。

依据图示,用塞尺对开合模机构的连接销与钢套之间的间隙检查,每个销检查四个位置。

检查位置图 #p#分页标题#e#

位置图放大

连接销间隙数据:

连接销检查时,开/合模处于空载合模状态,作为要大修设备,一般要求交换连接销钢套。检测时特别要注意运动过程中,连接销是否跟转,钢套单边已磨透,损害到模板耳孔,必要时,要求将销抽出来检测,关系到加工的工作量及报价。

1.5其它间隙检查

十字头导杆与衬套,顶出导杆与衬套都必须检查记录,一般情况下都要求交换。

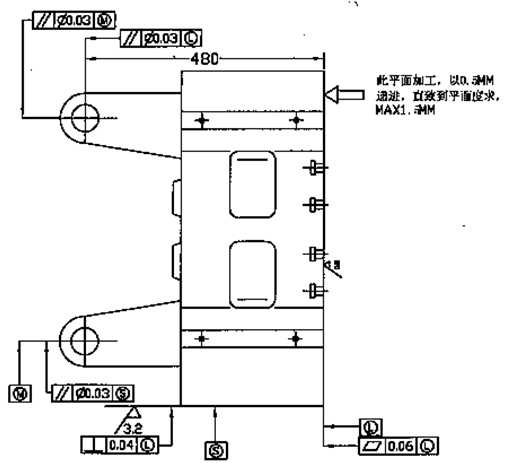

1.6移动模板,固定模板平面检测

压铸机的使用环境,模板平面存在长时间同一幅模具使用,而且使用时一般有高温存在,或者有酸性离型济腐蚀,平面会腐蚀凹陷,如果达到一定程度时,会出现飞料现象,一旦飞料,产品所需铸造压力大打折扣,产品会出现质量问题。模板是否需要加工,先进行平面度检查,依据图示进行,检测位置方法如下:

检测后,进行数据记录:

1.7压力系统检查

压铸小型机要一般为双联叶片泵居多,以东芝DC350J型压铸机为例:一般要求高压低流量泵PF1的压力值为15MPA,低压大流量泵PF2为14.5MPA,如果是中型机500/650/800,还有一个压力值为7MPA大流量泵PF3,这样为机床能持续的稳定的让执行机构动作。一般情况下,低压泵达到压力达到泄载溢流阀URG1设定值时,PF2泄压,溢流的液压油会通过冷却器冷却,加上其它动作回油冷却,使作动油的温度动态平衡。如果系统某一个位置密封件或阀体出现内泄,系统压力达不到溢流阀压力设定时,就没有液压油溢流,冷却器因没有液压油进入而没有冷却作用,油温升高,粘度降低,系统压力更达不到设定值,致使恶性循环,使机床在极不稳定情况下工作,造成产品不良率上升直致不能生产。系统压力不良,一般来说为密封件不良,泵、阀的内部泄露,要处理好,必须作系统压力检查,下面就压力系统检查作简单说明:

1.8润滑系统检查

压铸机润滑系统初步检查,比较费时工作,看看润滑点有没有润滑点定量溢出。

1.9电气部件及配线检查

记录缺损部件型号,配线是否需要交换等情况作详细记录。压铸机在使用过程中,相对于金属加工机床,因为脏,油,水气,高温等恶劣环境,引发事故的概率较高

1.10依据客户现场及生产管理对压铸机射出性能作详细了解,在平时工作中,压铸机会经常会有哪些报警,产生哪些问题,射出性能怎么样,特别高速速度及增压效果。那些地方需要改善,以前是否作出过改造等等。以便维修过程中,特别有什对性处理,做到有的放矢,提高维修效果。

1.11周边装置的协调性

仔细调查周边装置,看看周边装置是否完整,动作是否稳定,有没有异常声音,配管有没有变形,配线没有裸露,断头等现象。

2.依据上述检查,与客户协商确定维修方案并合同签订

确定的方案主要有:

●现地维修还是工厂维修。

●生产计划的调整及维修日程确定

●合同签订(合同文本,技术条件附件、施工事项附件等)

3.维修准备

依据上述检查,要作以下准备

3.1部品准备

通过维修前检查,预定要交换部品,部品都有一个采购周期,准确全面预定这些部品,很困难,所以维修前一定要做好检查,做到准确有的放矢。#p#分页标题#e#

3.2工具准备

依据维修方案,确定所需工具,包含普通工具,专用工具(如钢套,铜套镶入工装)等。

3.3吊装准备及再安装基础部件准备

确定工厂现地行车是否适用,是否需要专用搬迁及吊装工具等

再安装时,原有安装基础部件不一定能用,要有基础安装部件准备。

3.4加工准备

加工单位协调,加工能力确认,如模板加工,大杆修复等等。

3.5运输准备

在现地和工厂维修,都需要有运输,重量要确定后,联系好运输车辆。

4.分解

4.1正常分解,在一般情况下,按步骤,一步一步分解,不同部位的相似或一样的部件一定要做出记录,标志,以便安装时能清晰知晓部件位置,再安装时方便,顺利。压铸机生产高温或腐蚀性环境中,螺母容易,锈蚀咬死,有的由于被砸碰而丝扣受损,要拆卸螺母非常困难 有些部品分解起来很困难,有一些方法在在锈蚀的螺母处喷适当松动剂 然后用锤子轻轻敲打 就可以拧动

作用力下震动,用喷灯烧热螺母,使其受热膨胀,迅速拧动

4.2破坏性分解

在分解过程中,有些螺母螺丝在长时间的诱迹,根本无法分解,可能要破坏性分解,用喷灯烧热螺母,使其受热膨胀,迅速拧动

4.3部品再检测

在分解下来的部品,有些已很明确不能使用,有些还需要检测,

4.4部品再准备

在分解过程中,可能会发现有前期检查未预定部品需要更换,这时需要确认所有更换部品,考虑到部品交期,可能会延迟机床修理交付时间,这特别要与客户说明协调,此点也要求在合同签订就要说明。

5.分解后加工

5.1模板加工,压铸机在使用环境中,模板平面由于长时间同一幅模具使用,模具使用时一般是高温存在,或者有酸性离型济腐蚀,平面会凹陷,如果达到一定程度时会,会出现飞料现象,一亘飞料,产品所需铸造压力大打折扣,新产品会就会有质量问题。还有由于润滑系统存在问题,在转动或滑动部位,润滑不有及时有效供给,造成过量磨损,甚至使衬套全部单边磨损,伤及模板耳孔,这时就要作修理,修正理方法一般为加大至一定数值耳孔(一般为单边5MM),镶衬衫至连接销的匹配公差,具体加工方法公差,定位基点,如图示:

6.安装

6.1机械部件安装一定遵守装配工艺

遵守装配工艺,现场可能条件有限,一定要做到部件清洁,干净;铜套,钢套用干冰冷却24小时;铜套,钢套的镶入时要有工装,并仔细清洁核对润滑油孔。

6.2润滑系统安装

润滑系统安装时要按原安装路径,不轻易改走,软管硬管接头紧固,力矩不要过度,因为润滑管线直径都比较小,不能承受较大的力距。

6.3密封件及阀体安装

密封件及阀体清洁

7.调整及检查

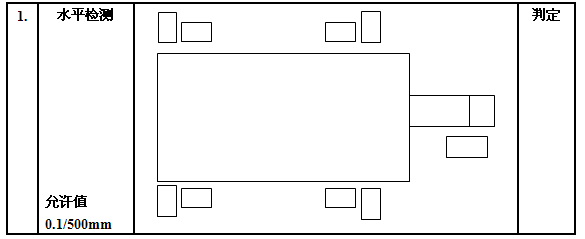

7.1水平检测

7.2大杆与移动模板的检查。

检测及记录如前所述

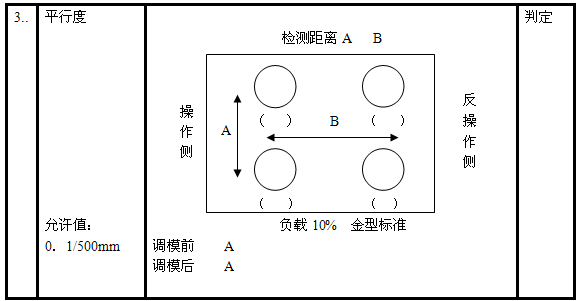

7.3模板平行度调整及检查

(东芝压铸机DC350J为例)

此项检查注意事项:

空载情况下测量也有选择在10%合模力标准下测量

7.4合模力检查

主要检测最大合模力一般要110%以上,各大杆之间的偏差范围不超过±5%,

要求用标准模架检测,

7.5尾板摆动检查

尾板摆动主要是存在合模力可能会存在摆动

7.6安全检查

依据安全检查表

主要压铸机安全部件有效性,动作之间互锁,压铸机与周边机械互锁,并将检查条项记录

7.7润滑系统检查

启动油泵后,查看润滑压力起压压力,超压时间,泄压时间是否在允许值范围,管接头是否紧固,润滑硬管软管与固定,活动部件有没有干涉,特别要检查每一个润滑点定量溢出润滑润滑点。

7.8试运转及铸造

启动前,确认压铸机的水,电,气,作动油,润滑油,润滑脂,氮气,离型济,冲头油(润滑颗粒),是否到位。启动后,确认是否跑,冒,滴,漏#p#分页标题#e#

安装后,依据维修前的检查清单表格,作一个检查报告

主要有:

7.9射出性能检查

一台压铸机,主要设定参数与实际铸造参数,对照记录。

低速速度,低速加速速度,高速,高速加速度,高速区间,减速,铸造压力,

7.10动态参数检查

如系统压力,作动油温度,ACC压力,ACC压力变化,ACC充填时间

8.总结,出具调整报告及相关资料,对上述检查结果记录下来,形成表册,作成资料,一并交付给客户。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7643

7643

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782