王泽忠

东风汽车有限公司商用车技术中心

摘 要 以齿轮室为例,利用铸造CAE软件对大型复杂铝合金压铸件进行工艺设计及模具开发,并用结构CAE软件对设计进行优化,成功开发出Dci11发动机压铸件。

关键词 复杂铝合金压铸件;齿轮室;CAE

1 齿轮室材料及压铸工艺

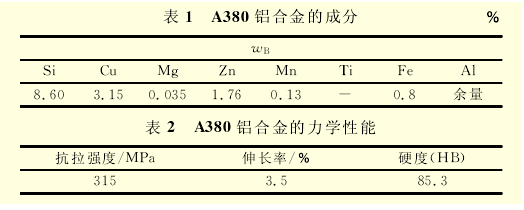

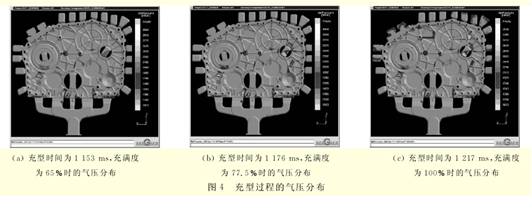

Dci11发动机是我公司引进的11L重型柴油发动机,最大功率达309kW。为有效减轻自重而较多使用了轻质铝合金材料,如齿轮室、油底壳、飞轮壳等。这些零件按照压铸工艺设计,采用A380合金进行压铸生产,材料化学成分及力学性能分别见表1和表2。齿轮室零件外形尺寸为654mm×509mm×75mm,见图1,质量为12.4kg。根据零件的投影面积计算,要用30000kN以上的压铸机才能够进行生产。

上述零件压铸工艺开发过程经历了数模建立、压铸工艺及模具设计、压铸工艺CAE模拟分析、压铸工艺参数确定、压铸试制等环节。根据模拟结果确定最佳压铸工艺方案,实质上在压铸工艺开发过程中具有决定意义的是压铸模具设计和CAE分析。一旦CAE模拟分析结果确定模具最佳设计方案,那么整个压铸工艺的开发已经完成大部分。一般压铸工艺流程见图2。

2 齿轮室模拟优化

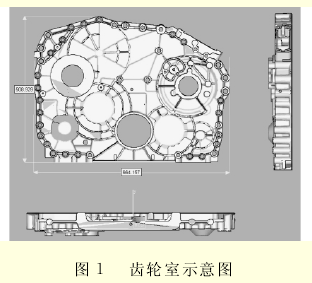

齿轮室在上海乾通汽车附件有限公司生产,采用35000kN压铸机,冲头直径为140mm。齿轮室的工艺布置见图3。

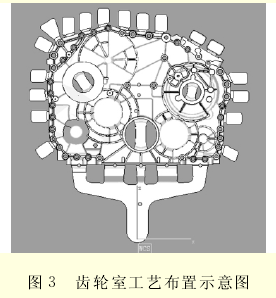

压铸过程中由于高速充填,很容易将型腔中的气体包进铸件中。铸件中气体过多会导致铸件在使用过程中出现耐压不够的情况而报废,因此在气压高的位置布置溢流槽或在局部布置顶杆从而将气体导引出。

对充型过程的气体压力进行观察,见图4。发现在中间内浇口附近存在较高的气压,气体压力为0.229 6~0.247 8MPa,并且一直存在于整个充型过程,在该处布置排气顶杆较为合适。在油封附近以及惰轮附近的气压较高,采用布置顶杆的方法应该有效。惰轮位置过桥的布置可以将前沿的气体引导到该处,由于过桥的中间部位较厚,可以容留部分气体。

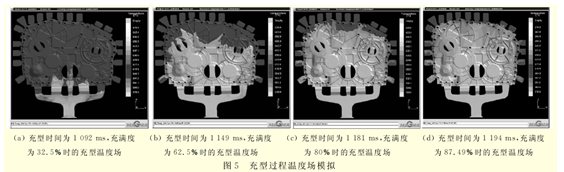

观察整个充型过程的温度场,见图5,可以看到整个充型过程相对平稳,没有出现大的回卷现象,但在中间内浇口附近还是存在少量的回卷,这也与气压高的情况吻合。中间3个直浇道进料较快,两侧进料慢,但从整个过程来看,充型前沿基本保持一致。

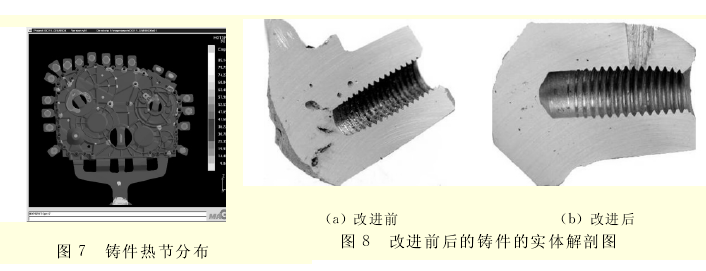

观察铸件的凝固过程,见图6,可以看出,在凝固过程中油封处以及螺栓安装处凝固较慢,对这些部位布置水冷通道,以加强冷却。另外,浇道是铸件最后凝固的部位,为了提高生产效率,也应该在该部位布置冷却通道。利用软件自带的热节判据进行观察,在油封及惰轮处有较大的热节区,见图7。

由于该部位受交变载荷较大,该处的缺陷可能造成零件的报废。在零件进行台架试验过程中,出现了断裂的问题,解剖铸件后发现,该处确实存在缩松缺陷,见图8a。因此,采取将型芯加长和对动模的

该部位进行点冷却,以加强冷却。采用这些措施后,铸件的内部品质大为改观,

见图8b。

3 齿轮室结构优化

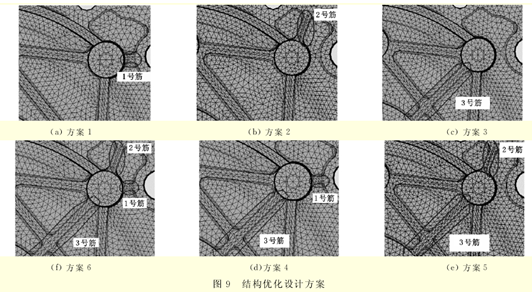

惰轮安装处壁厚不均匀,易产生缩松缺陷。另外,由于整机匹配的不一致以及国内的工况条件较为恶劣,惰轮安装处容易引起疲劳开裂,不能照搬国外设计,需对此处进行结构优化设计。根据惰轮安装处的结

构和受力特点,制定了6种方案,见图9。

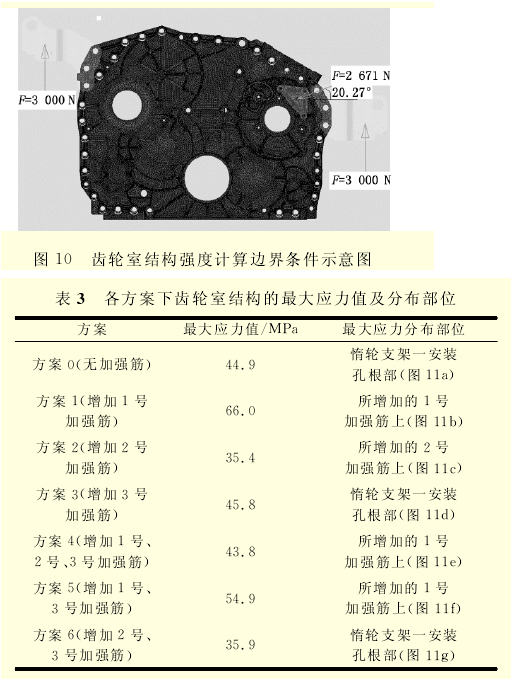

主要考查齿轮室的惰轮支架安装孔周围的强度,因此载荷主要考虑了惰轮皮带张力及发动机悬置支架的支撑力。图10为分析边界条件示意图。表3为各方案下齿轮室结构的最大应力值及分布部位,图11为各方案齿轮室结构的应力分布云图(图中应力单位为:kPa)。

根据惰轮支架安装孔部位的结构特点,本次计算只考虑了惰轮皮带张力及发动机悬置支撑力,分析结果只用作方案比较。方案2(增加2号筋)的最大应力值为35.4MPa,较方案0(原结构)降低了21%,2号方案可取,别的方案并非最优。在实际生产中就采用了2号方案。

4 结 语

Dci11发动机复杂铝铸件,均为大型零件,有的还是受力结构件,对铸造缺陷的控制相当严格,开发这些零件模具费用较高。因此,铸造工艺的合理性显得尤为重要,而利用铸造CAE凝固模拟技术则可以提供很好的帮助;通过CAE应力分析和结构优化设计的改进,从而从整体上保证了Dci11发动机的开发周期。

15.86万

15.86万

15.95万

15.95万

6745

6745

1.34万

1.34万

6894

6894

6823

6823

1.06万

1.06万

1.06万

1.06万

9641

9641

1.26万

1.26万

1万

1万

7272

7272

9645

9645

1.15万

1.15万

1744

1744

9109

9109

6706

6706

6678

6678

2397

2397

1662

1662