胜赛思精密压铸(扬州)有限公司 邹明高

压力铸造:一种介于铸造与锻造之间的优质、高效、节能的成型方法。具体过程是将熔融合金液在高速的作用下,快速充填模具的型腔,并使合金液在高压的作用下结晶、凝固、成型。当给汤机将熔融的合金液倒入熔杯时,压射杆冲头开始前移,为了防止冲头在前移的过程中产生卷气,采用0.15~0.3m/s的低速分段移动,金属液处于层流状态,当熔融的合金液被移送至模具浇口道时,为了迅速排除模具型腔的气体,冲头进入低速与高速的切换位置。在0.03~0.05s的时间内,冲头运行速度瞬时上升至3~6m/s,达到快速充填的目标,当高速充填完成,为了防止飞边喷铝,冲头的运行速度进入高速减速状态。随后,为了消除抑制合金液凝固过程中的缩孔,同时采用增压工艺,其铸造压力在100MPa,作用于铸件上,铸件的性能与传统的重力铸造相比,发生了质的变化,具体表现在:

1. 机械性能良好,尺寸精度高,表面光滑。

2. 生产效率高,一个生产周期只有0.5-3min。金属材料利用率高。

3. 最小壁厚可达1~2mm。

4. 由于采用低速输送、高速填充、增压补缩工艺,产品组织致密,气孔率较低。

但是,随着汽车工业的飞速发展,汽车压铸件对气孔率的要求越来越高。压力铸造产品气孔仍然达不到汽车零部件的要求。由于压力铸造过程是使合金液在短时间内充满型腔,型腔内的气体在高温、高速合金液的作用下,气体的压力急剧上升,依靠自然排气,气体无法排清。由压力与溶解度的关系可知:在气液界面上,当气体压力增大时,液体中气体溶解度增加。当气体压力降低时,液体中气体的溶解度减少。模具型腔中的气体,在压力的作用下,滞留在铸件中形成气孔,因此,要降低压力铸造产品中的气孔,必须降低型腔中气体的压力,即真空铸造。

真空铸造的原理就是:在压铸机进行压射时,将型腔中的空气快速抽出,并使溶解在合金液中的气体解析出来,从而实现真空铸造。按真空的使用方式又分为单台真空和集中真空。单台真空由于管理、维修不方便,同时电耗高,没有采用,而是采用集中控制的真空系统。由于压射时间极短,无法依靠真空泵的启闭把空气排出,因此采用一只大的真空罐来实现。真空泵在正常状态下,将真空罐内的空气排清,使真空罐维持一个较高的真空水平,然后在压铸的瞬间打开真空罐与型腔的电磁阀,实现型腔的真空。

A:真空系统及管路的设计计算:

根据每台压铸机型腔容积及料筒容积0.5倍作为每台压铸抽取的气体总量Q(升),压射杆允许的抽气时间:

高速位置-料筒敞口尺寸-0.05m

t(秒)= ────────────────

压射杆低速平均速度(0.2~0.3m/s)

Q(升)

那么每台压铸机(模具)所需的抽气速率为───── ,

t(秒)

Q1 Q2 Qn

整个压铸车间的抽气速率Q=──+──+……+──

t1 t2 tn#p#分页标题#e#

由于产品结构差异,生产周期不同及多台压铸机压射的不同步性,一般按(0.4~0.6)Q来选取真空机的每秒抽气量。为了适应压铸的开台数量变化及节能,一般采用三台真空管机的控制系统,其中一台作为备用真空机。真空储气罐容积:一般按压铸系统最大抽气量的3~5倍选取。管网管径的选配:为了降低真空抽吸过程阻力损失过大,造成每台压铸机真空度的降低,每台压铸机的支管径尽可选大一点。根据计算及使用经验,可按下表进行选配:

另一方面,为了降低排与排的差异,真空系统应设置在压铸机的中心位置。真空系统的真空度应按-0.88~-0.95MPa设定,并具备上、下限报警功能。

系统流程如图所示:

B:模具的改造

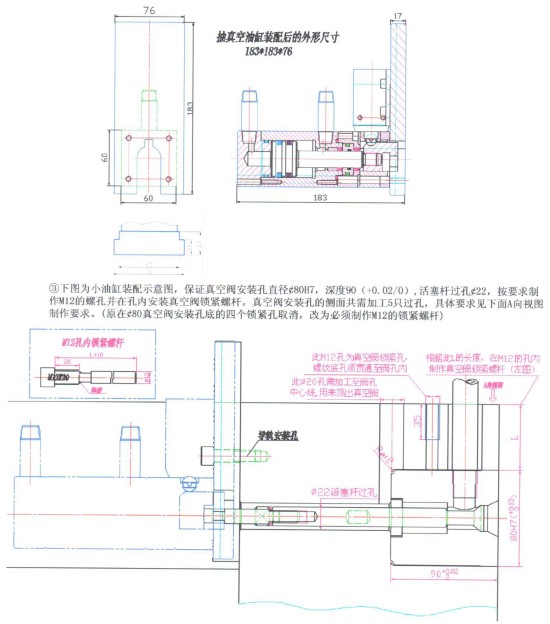

为了配合真空系统的使用,在模具上增加一只真空启闭的控制阀,具体结构如图所示:

在使用中,为了降低模具分型面的泄漏量,在模具分型面增加密封圈。另外,为了改善和提高冲头与料筒的密封,在冲头上增加铜质活塞环。

17.94万

17.94万

18.05万

18.05万

7705

7705

1.45万

1.45万

8382

8382

7834

7834

1.17万

1.17万

1.17万

1.17万

1.09万

1.09万

1.41万

1.41万

1.15万

1.15万

8288

8288

1.08万

1.08万

1.22万

1.22万

3296

3296

9960

9960

8173

8173

8148

8148

3838

3838

3063

3063