一、前言

高承载的构件需要高性能的质量——这样的要求来自汽车工业,在发动机制造中尤为重要。 不断革新的发动机设计首要是提高扭矩,功率及效率。这样的革新导致构件的热力载荷,尤其是轻部件的热力载荷增高。

该发展趋势对压铸领域是提出更新的要求,在实践中,生产复杂压铸件往往十分困难,因为有一系列的铸造缺陷,如:冷流位,拉断、粘结位,浇铸毛刺,夹杂物,缩孔或热裂,损害着铸件质量,在所有这些方面,孔隙度起着决定性作用,这涉及的收缩孔隙度及孔隙度。

收缩孔隙度,也称作冷凝孔隙度及缩孔,是在冷凝过程铸造材料热物理性的结果,表现为体积亏空;气体孔隙度是由于在冷凝时气体分离的热动力原因,也可以是气体夹杂流动机理造成的。

根据爆炸威力度,在本文对孔隙度缺陷的形成重新研究。以奥迪公司V8——TFS1支承横梁压铸件为例进行解释,在此,对机油过滤器体主要构件范围进行研究,因为该区是压铸工艺及对发动机部件评价时的焦点,研究是在真实的生产条件下进行的。

二、 奥迪V8——TFSI支承横梁及其加工时的难点区:

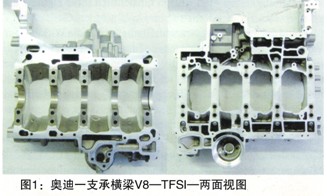

奥迪新开发的4.0L—V8—TFSI发动机在革新的高功率机组中关系着效益与特性。发动机转速范围为1700—5500r/min,最大功率382KW(520PS),扭矩为650Nm。此双涡轮机有着优良的特性,通过测定的消耗以及轻型及紧凑的结构方式得以确认。发动机是由90度——V汽缸曲轴箱,下置底板,支承横梁组成,这是采用压铸工艺,用ENAC——AlSi9Cu3(Fe)合金生产的。为了优化强度,消音效果及主时效处理,用球墨铸铁浇注曲轴轴承盖(图1)

支承横梁在开发阶段已将其归类为十分复杂的构件。奥迪公司高的要求,致使在主要标准—压铸合金、压铸工艺以及压铸模具方面,对压铸件的造型及加工,采用特殊敏感的研究方法,在此,有关的影响参数如:合金的特性,工序参数,压铸机的技术参数,压铸模具造型,在最优浇注及排气下进行调整,应用数字模拟来确保。

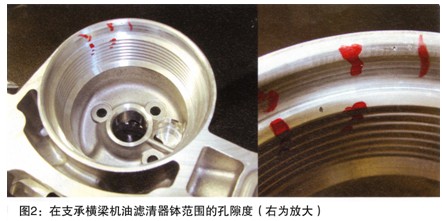

在加工的第1个试验系列之后,复杂的横梁就处于基础的状况,此后又进行不断发展。质量监控,各种文件及评价为持续不断程序分析,相应措施计划的建立与修改,为优化压铸件提供基础。在确立及分析废品时,对局部缺陷处,如:隐蔽缩孔,铸瘤及热裂纹进行登记,这样的缺陷形态大部是热本性,可以借助于热管理的匹配,也可以精确调整程序参数加以改进。困难出在孔隙度的形成,这主要是在支撑横梁的机油过滤器钵部,是产生废品的集中地。图2,表示在构件上孔隙度的位置及其尺寸情况。

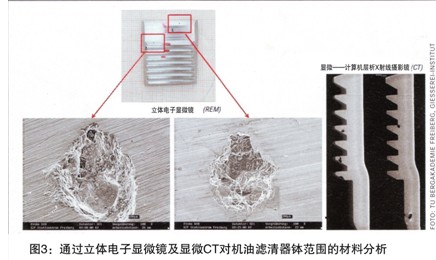

孔隙度出现在机油滤清器钵的各种原因,可以是微小的孔隙,也可以是大的孔隙。微小孔隙度既可以通过X射线方法,也可以通过对整个支承横梁CT—方法,清楚地说明,与参与设备一起,通过立体电子微显镜(REM)和微CT对材料进行科学分析,以此来识别有问题的范围,确认问题的原因(图3)。

立体电子显微镜照片显示有严重裂纹表面的孔隙,可以显示各个树枝状尖锋及共晶范围,也可以显示其表面为氧化层覆盖的孔隙(光滑的壁范围)显示树枝状尖锋。在此涉及的是气体孔隙度与补缩孔的混合形式,由此应采取的措施,例如:金属熔化物的处理,过程导向,以及工艺技术的改进,还有在模具内浇铸系统的修改,使得废品下降,但不能持久排除。对于机油滤清器钵孔隙尺寸最小允许极限值的要求是小于安全方面考虑,必须确保。安装的机油过滤器钵不得变损,密封环不得有缺陷,进而要确保能排除材料疲劳或构件壁的受损,在构件作业中不得有油扩散。

三、 借助于生成加工靠近轮廓冷却

在此背景下,是要进行再次热处理,所要解决的问题是,有目的靠近模具范围冷却,能够对最小冷却通道系统整体化,因为对于一个普通的模具调温处理,由于构件的壁厚及尺度受到限制,为此,产生的矛盾,复杂的支承横梁,从结构条件来看,需要引入高的能量,以确保高质量的充模,然而位于浇口处的机油滤清器范围,在冷凝状况下,承受着熔化物高的动力,为进一步确保支承横梁的质量,就用靠近轮廓的冷却借助于在压铸模具内分开集成的模件,此模件是以激光射线熔化工艺来生产的,图4,表示作为单个部分模具借助于生成加工靠近轮廓冷却方法详细说明。#p#分页标题#e#

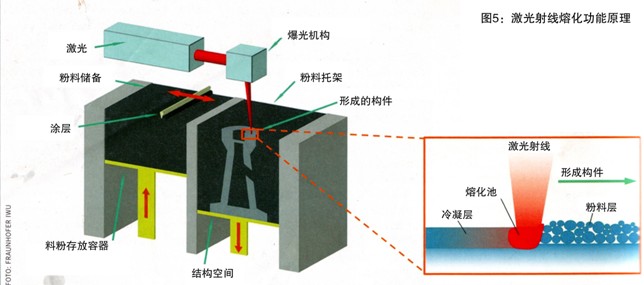

四、 用于压铸的激光射线熔化工艺原理

通过生成加工方法,对模具或模件的加工,尤其是在成型自由度方面,相对于普通的模具加工,具有很大的优点。激光 射线熔化工艺(图5)生成加工方法的次层金属粉成为生产复杂构件及模具的原材料,在加工组件3D—CAD数据基础上,借助于专门的软件,将构件潜在地分解为薄层,激光利用该层的这些数据,一层接一层全自动再建立一个真的构件,通过激光,金属粉有选择地熔化,冷凝成一个固体,通过成层地施加材料生成,而不是通过损耗,形成构件。

由于横梁大的几何形状自由度,生成加工方法,尤其是激光射线熔化,对于冷却压铸模具的加工有高的潜能。模具分层加工可获得一个与模具表面近似一致,几乎任意的模具内型腔及通道体系的造型(图6、7)

通过一系列的模具钢,至今已表明对普通的加工方法,如:金属切削或铸造工艺,有可选择的方案。

至今,铝压铸的模具,在靠近模具外形处对各范围有针对性的热处理,费用很高,而且实施受到限制,由此所得结果,额定温度有缺陷,在关键范围内往往热量散发不充分。在模具建造中,靠近轮廓的冷却或调温生成加工的模具,在喷洒及压铸成型已证明是可靠的,在此,各个模具范围是通过在紧靠模具外形下边安放冷却通道有目的 地进行冷却。

14.5万

14.5万

14.58万

14.58万

5871

5871

1.25万

1.25万

5881

5881

5993

5993

9821

9821

9694

9694

8841

8841

1.16万

1.16万

9251

9251

6440

6440

8767

8767

9896

9896

634

634

7939

7939

5799

5799

5652

5652

1315

1315

576

576