文:CHRIS-REHSF

CO2的限制排放,对于全球汽车工业是一个巨大挑战。随着人们期望值不断增高,能源燃料的枯竭以及环保意识普遍增强。对铸造技术提出新的要求。限排对革新工艺,推动现代汽车工业的发展起着积极作用。为缩短加工周期,使用了EMS(精益西格玛)方法,这在以前难以想象,或者说资金难以支持。发动机技术及加工技术的大量改革或不断发展,内燃机现今的运行如此清洁及高效,在以往是不可能的。除了功率优化及高效发动机的开发,驱动路径复合化和电气化,是显著减少CO2排量的综和的解决方法,对汽车业有着较大影响。

但是,这样的开发不可小视,对加工技术提出了重新的要求。因此, “汽车结构件铸造技术”的展望,聚焦在汽车传动机构轻量化方面。

虽然,电动机目前盛行,在广大居民的视野中好像不久达到批量生产水平,然而,内燃机在可预见的将来还是最重要的传动装置。在第83届国际汽车沙龙,维也纳发动机技术研讨会的专业会议上及德国工程师会议,“发动机结构件铸造技术”及第8届M72-专业会议“未来的传动”,内燃发动机或作为单独传动源,或作为复合式工艺技术,对优化方案进行展示。

然而,不管将来传动机构给人的印象如何,从加工技术角度看,生产轻量高强度的构件,仍然是强调的开发目标。为了正确面对未来车辆新一代的开发所提出来的挑战,按S.NIRSCH和E.FLENDER的论断,在工业与科学研究以及车辆开发和加工技术之间的密切配合是绝对必要的。在新的特殊应用情况下,优化材料及合金开发,构件内局部材料应力应变精确预测,在生态以及经济生产方面坚持最高质量要求是研究项目的聚焦点,以便能承受未来检测的构件载荷,继续推动汽车业的发展。

除了要达到复杂铸件质量要求,销售市场、生产市场,还有连续不断的有关成本质量加工条件的优化,能源、材料效能的不断提高走向前台。本文是以这样的关系来阐在发动机制造,汽车及车身结构、加工工艺、材料开发及质量保证,决定性的革新。

一、 发动机结构的趋势及结构新产品

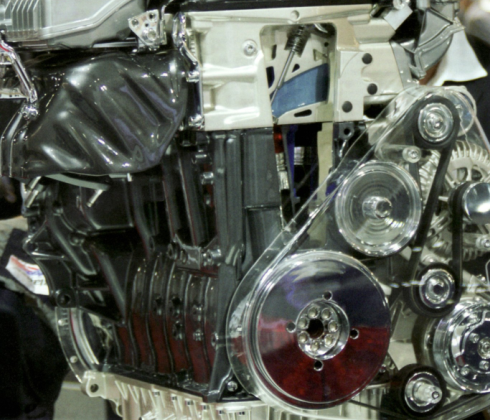

为确保发动机标准化及全球化生产。R.SZENGEL等论述了大众公司引入的模块化横向结构厢式汽车发动机原理,例如,EA211新汽车方案。以作者之观点对新式结构要求主要是,结构紧凑,重量轻,节能减排以及标准统一。此种发动机结构系列的特征是应用四阀技术,通过齿皮带对凸轮驱动以及用铝-曲轴箱。另一些特征是,在浇铸过程就将废气弯管集成突出在缸头内【图1】,废气弯头起着有效的热交换器作用。这样,在发动机热态运转过程,废气弯头快速加热;另一方面使车辆内空间温暖舒适。在满载荷范围情况下,与此相反,废气会有100K的温度降。在此范围燃料消耗可以降20%。与普通结构-即废气弯管在外部连接于缸头上相比,由于较短的废气流程,壁热耗明显下降,促使发动机总效益更高。缸头是用AlSi10Mg(CU)合金,采用金属模铸造工艺,并辅以热处理进行加工。文献又提到,与以往发动机【EAIII系列】方案相反,曲轴箱更加刚性,是采用压铸工艺,用铝进行加工的。由于采用铝替代以前层状石墨铸铁加工缸体,节约材料16Kg,这样净重可达19Kg,只是气缸衬筒还是用EN-GTL-250材料。气缸衬筒在与铝壳体连接的外表面为粗糙的铸造表面,在内表面以4级液体喷射镗磨。通过优选发动机结构,与EAIII方案相比,可以达到NEFZ【新的欧洲行驶循环】8-10%的燃料节约。这种新式发动机,在1.2-1.4升TSI方案中用的是普通汽油;在1.4升方案中作为混合使用。功率可达63KW【1.2升】至110KW【1.4升混合】。

宝马【BMW】公司为提高内燃发动机功率的另一个出发点,Idenboeck等进行了论述。自从2004年以来为6缸-柴油发动机两级增压。双增压的运作体系,是由一个小的空气量和一个大的空气量设计的

涡流器组成,成功增加空气压力,达到其极限。为解决此问题,在新的六缸-柴油发动机中引入一个增压系统,这是由一个低压和一个高压机组成,在此,后一个是由两个平行安装的小高压机实现的。峰值压力水平的升高与提高废气温度有关。这样,必须涉及一种新的材料选择,要求优化结构。考虑到只有一部分废气弯管用球墨铸铁,有必要将此材料用特制钢铸件替代,因为这样可以提高耐高温性。在结构技术方面,修改密封设计,当高温膨胀时,为确保密封性,密封环增加特殊涂层,为能保证进一步低功率重量,气缸曲轴箱是以热处理高强度合金AlSiMg7Cu0.5的铸件来设计的。为提高强度,在热处理之前,对坯件进行热等压【heissisostatisch】挤压,为首要在高载荷区应用高品位材料,不仅永久模充模,而且供给系统获得一个新的设计,对置式发动机气缸头,为提高强度同样进行热等压挤压。为了克服高的点火力,这样的气缸头通过一个贯穿螺栓与曲轴主轴承相连(图2)。#p#分页标题#e#

Ford公司在题为“无代价的节能是不存在的-又回到铸铁发动机”文章中提出了,对轻金属铸造趋势的质疑,根据全球动力传递研究及革新工程师【Fort】专家鉴定,在未来节能及对有害物质减排,尤其在汽车发动机方面,很快就能达到物理极限。通过增压系统要达到的节能,其原因主要是发动机有限的加速,与普通无增压内燃机相比,增压是在一定瞬间之后才动作。因此,增压方案在将来也要作不断改进,从有效的空压机到电动的增压机。作者认为Ford公司的那样将废气弯管在铸造过程就集成在缸头内,尽管有不同的评论,总体还是正确的。由于改善了热传递,可达到的较小的温度,材料选择也降低成本。另一个重要论断是在3缸——汽车发动机,其冲程容积为1.0L,用层状石墨铸铁代替铝合金,基本优点是,高的发动机体的紧凑性。在此发动机中因重量大所造成的缺点极少,由于坚固紧凑的发动机结构,平衡轴的集成排除不均衡力矩,因为后者不均衡力矩与发动机的尺寸相互制约,因而,在较小的尺寸情况下是不用的。退回到铸铁发动机的一般趋势,按一些人的观点,尚不明确,因为较高的冲程空间,要应用铝合金发动机,在这部分气缸曲轴箱的重量节约起着重要作用。

二、 行驶机构【底盘】和车体结构趋势与结构新产品

研究行驶及车体结构的基本趋势之一是,结构部件功能集成。未来,结构、材料及加工的进一步相互优化走向前台。除了开发新的材料,首先是铸造方法满足行驶机构所用构件的要求,有利于合适的环境持续加工。A.Gebaaer-Teichmann 对此作了肯定。

H.Eibosch在德国工程师会议专题会“2013年发动机结构铸造技术”上,其文章“在车体结构中提高压铸构件的竞争能力”中叙述到:多年来铝压铸构件在车体轻型结构战略中起着与日俱增的作用。目前,汽车是以中小批量此类结构组件装配,而未来的挑战是大批量系列使用这样的组件。汽车不仅结构优化,而且设计的工艺合理,还要满足最高的碰撞故障要求,目标确定要求的普通工艺链能力由熔炼工艺,合金的开发,浇铸工艺、热处理以及机械加工工艺组成。只有熟练掌握此工艺链才能达到汽车高质量,低成本要求。

宝马公司轻金属铸造间(兰茨胡特工厂)的A.Fent对压铸结构作了报告,在报告中压铸模具占了很大篇幅。用于取出及安装压铸模具的时间在不断减少,要求最新的工艺技术以及在压铸模具设计时考虑敏捷有效的过程,这样在产品生产过程各个阶段模拟成像分析是绝对必要的。所有模具以及充模和冷凝按标准进行模拟。在将来,用于设计模具内调温以及预测与过程有关的机械特性,尤其是碰撞计算或构件在模具内的变形的模拟工具走向前台,只有通过设计程序,模具以及跟踪程序的标准化,相对于普通的生产工艺才能保持铸造程序的竞争能力。

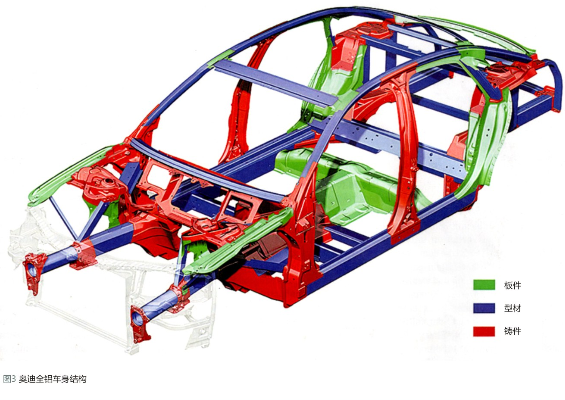

H.FUCHS介绍了德国马丁•豪赛尔公司旨在轻金属结构战略。按一些作者看法,附加的工艺开发,在材料及结构方面,促使汽车行驶机构和底架承载结构,铝铸造的不断开发【图3】。本文表明通过混

合结构方法,除了重量的节约,还会局部特性优化。为此,除了强化构件及程序模拟,材料的优化会推动新的集成铸件的发展。

如同K.Weib等所述,除了用于设计构件的有限元方法【FEM】所进行的普通计算在不断增加,预测构件的特性以及对以后加工程序模拟起着重要作用。这样,依据均匀的材料状况,对几何形状所进行的设计得以匹配,由此,可以降低高的安全因素,通过应用新的方法,在汽车行业,铝合金铸造还会有明显的增长趋势。

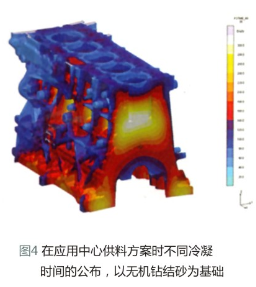

三、加工工艺的开发

随着简化意图的广泛应用所带来的功率密度增加,也明显强化了构件的负荷。除了结构的匹配,还要求现有加工工艺的不断开发。宝马公司【BMW】在兰茨胡特工厂的轻金属铸造间,通过对铝-曲轴箱集中供料方案改造来满足这样的要求。在第3代改造中,通过模拟以及无机粘结砂芯的使用,将热力中心置于构件中心。通过应用环保粘结系统可以减小冷凝的形成,这样转变了新的排气设计,新设计与至今所采用的方向相反【图4】。因此,由多个逼近法所开发的措施,为达到可比的轴承座及隔板的强度值,缩短了冷凝及循环时间。另外,还会有降低加料重量以及相应的循环材料减少这样好的经济效果。#p#分页标题#e#

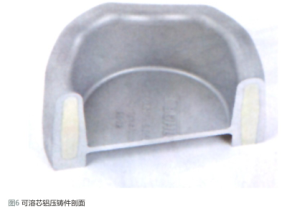

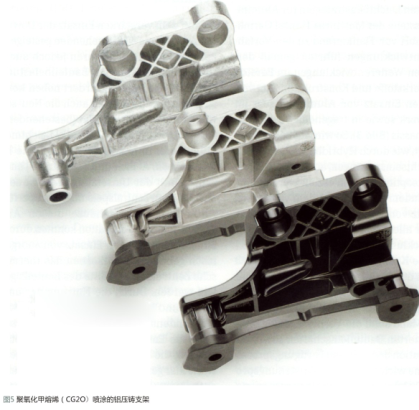

然而,在压铸中还会有新的潜能,能改变整个行业的思路。通过利用革新的盐芯技术,替代至今的浇注技术。有些构件,由于其复杂的几何形状以及与之相关的要求,至今进行砂型或金属模型加工,则可以借助于新的压铸工艺来生产。具有节约材料、减少循环时间以及少量的再加工等方面的优点。复杂的结构与型腔,压铸工艺至今无法加工的构件,通过采用盐芯工艺可以进行。对于相当高品位的铸造窄狭的工艺窗口,在此要求一个紧密的盐芯与后来的铸件结合生产。由于这样的原因,以往普通所用的模拟软件在整个生产链上保证高的程序安全性。盐芯和铝铸件压铸工艺与要求相匹配,以便在盐芯内获得最佳盐溶解,这样的盐溶解,一方面在浇铸时承受控制压力,另一方面,在后来构件可脱模性不减弱【图5】,按照去年底汽车工业代表,对此新工艺所作成功介绍,所认可的潜在趋势,在日常作业中必然会证实。

为了减少构件重量以及与此相关的材料成本,另一个解决途径,瑞士Wagner公司的M.Fuchs解释,是复合构件加工的新附件。在此,轻金属【Al/Mg/Zn】压铸与塑料喷铸相结合,以便加工复合组件。一个“复合【混合】构件”,在此是按加工程序定义的。例如:以塑料对压铸件进行的后喷涂。由压铸件与浇铸件组成组件的安装粘结。复合部分优点为构件造型自由度,工艺安全性、稳定性以及构件成本降低。具有一定的魅力。金属材料与塑料的组合,考虑到性能的变化【机械、物理性能】,有着广阔的应用前景。对于轻型结构,密度差处于重要地位,例如,与铝合金相比,PA66密度减少50%,要注意,不是每种材料组合都达到收益的复合【图6】。尤其是应用条件,对于材料的选择要精确定义,以便可以选择经济收益好的工艺方法,在此,尤其要注意复合【混合】组件的连接方式形状与材料的说服力。因为这在很大程度上影响着工艺参数。

Wagner公司开发了一个具有说服力的混合结合,这是在利用每个程序来模拟压铸过程以及用塑料对压铸件进行的挤压包封。

(......)

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7106

7106

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876