一、 模具温度变化的监测

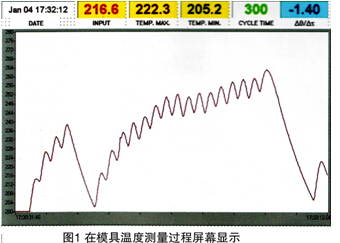

压铸件生产时,温度的基本情况可以通过在模具内安装的热电偶测得并评价。温度影响着铸件质量,模具工作寿命以及生产率。模具内所测温度,可以动态了解及评价确定热力学数据,循环时间以及铸件质量之间的关系。用于测定金属熔化物温度所开发的装置,也适合于模具温度的测量。为此,在模具内所安放的热电偶热应力信号须接到自由输入端。数据的了解与评价是通过装置内的程序进行的。瞬间温度属于通过数据研究确定的循环最低与最高温度以及循环时间,显示在屏幕上。这些数据与日期,时间数据一起存储于分选文档内。模具温度测量屏幕显示见图1。

图1清楚地表明模具温度是周期变化,这样的变化是从充模、加热、冷凝之后出现冷却所产生。

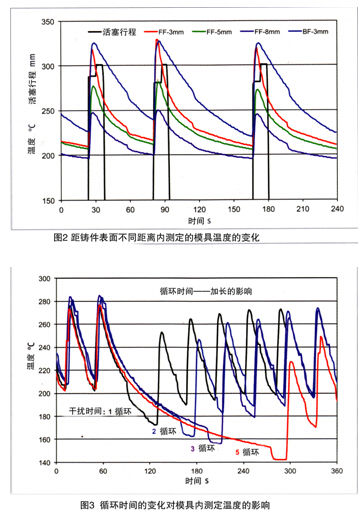

在充模过程所产生的加热与带入的热量相关,在冷却过程产生的温度下降与从模具散发的热量相关,在带入与散发的热量平衡情况下,模具温度的变化范围保持接近。模具的温度与铸件表面测量距离及所研究模具范围有关。图2表示在模具内2mm、5mm及8mm深处安放热电偶测定的温度变化,此外,还表明活塞行程随时间的变化。在模具内测得的温度变化表示影响因素的共同作用,测定结果与金属熔化物的温度变化,冷却循环功能,脱模剂带走的热量以及与影响循环时间的干扰因素有关系。

模具温度与循环时间的关系见图3。在连续作业内,从第3个循环开始,时间相应于循环1、2、3、5的时间加长,由于循环时间的加长,最低模具温度明显降低。在4—7个循环之后继续生产时,便产生温度平衡。

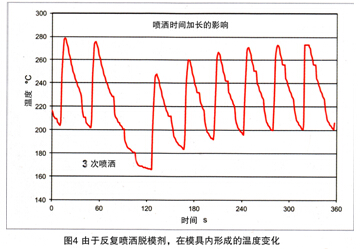

图4表示加大应用脱模剂的作用。当更改压铸工艺,对表面多2次的喷涂的影响,类似于延长循环时间,模温出现了温度偏差。

这种测温系统,在生产过程中实时监测数的数据的基础上,评估对工艺的影响因素及干扰。依据测定的数据,确定铸件最优生产参数并对其实施监控。

二、 温度状况对压铸件性能的影响

压铸工艺的特点是充模时间短(与铸件壁厚有关,为0.010—0.050s),在浇道及模具型腔内必要高的金属流动速度(20—60m/s)以及在冷凝时高的压力(500—1500巴)。

由于如此高的流动速度,不可能完全排除模具内的空气,部分被液态金属裹夹,在冷凝过程为了组织更为致密,有必要对金属施以高压。

高速高压的过程使得压铸件内部结构不均匀:气孔、夹杂等缺陷以及补缩不足所引起的孔隙度以及杂质(非金属夹杂物)。

压铸过程中金属液裹夹的气孔,在高压的作用下,金属的结晶晶格歪曲严重,从而阻止塑性变形。由于这样的原因,以传统的压铸工艺生产的压铸件,在材料性能上往往呈现脆性,不适合塑性成形。压铸件所出现的缺陷均是由此不均匀性造成的。在使用中金属与模具的温度状况,在很大程度上影响着压铸件的不均匀。

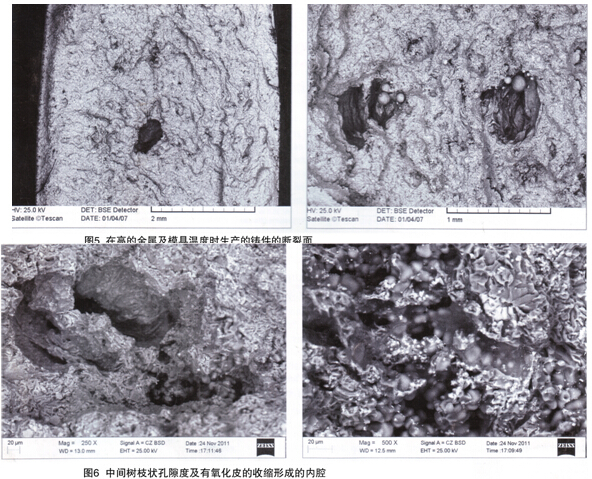

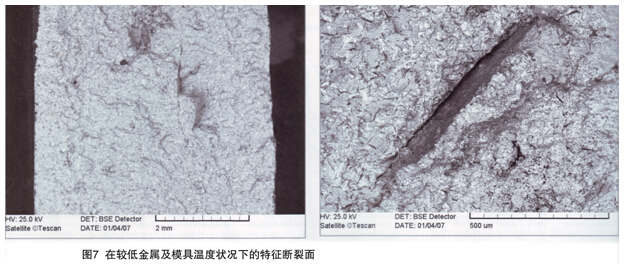

在铸件断裂面上的不均匀性,可以借助于立体电子显微镜或光栅电子显微镜明显观察到。图5—7表示不一致温度状况对在断裂面上产生不均质性作用情况。在最优生产条件下,高的金属及模具温度状况下生产的铸件,其断裂面的特性是,外部薄的与模具接触的壳(外皮)无缺陷,而内部则具有不均质性(图5)。

在铸件内部范围出现中间树枝状孔隙度及在表面有氧化层的收缩的空腔,如图6所示。

在最优生产条件下最低的金属及模具温度状况下,生产的铸件,其断裂面的特征是:外部无缺陷的壳与内部断裂部分无区别,发现不了气孔隙度或收缩孔隙度,点滴分离或氧化空腔。在此情况下生产的铸件最经常的缺陷原因是断裂。此原因是在断裂面上强烈的刻痕(切口)(图7)。

13.87万

13.87万

13.95万

13.95万

5832

5832

1.24万

1.24万

5847

5847

5956

5956

9773

9773

9663

9663

8797

8797

1.1万

1.1万

9214

9214

6402

6402

8689

8689

8682

8682

307

307

7067

7067

5709

5709

5369

5369

892

892

221

221