文:汪 林 曾 礼 陈 馨

重庆隆创动力有限公司

摘 要:基于压力铸造的基础理论, 在总结轿车气缸盖罩原有压铸工艺的基础上,通过不断改进和验证,解决汽车缸盖罩压铸过程中出现的内在质量问题。

关键词:压力铸造;浇注系统;缸盖罩

引言

随着轿车越来越普及,汽车零部件的需求越来越大,竞争越来越激烈,零部件的价格也大幅度下降。如何通过改进生产管理,提高工艺技术,以求提高产品合格率,降低生产成本,从而获得顾客的好评,赢得市场,是广大铸造工作者所面临和急需解决的难题。而通过先进的铸造工艺,提高汽车零部件产品的品质,则是从事汽车零部件生产技术人员的职责。本文所研究的就是轿车四缸发动机铝合金缸盖罩的压铸生产工艺改进。

1 汽车缸盖罩零件情况概述

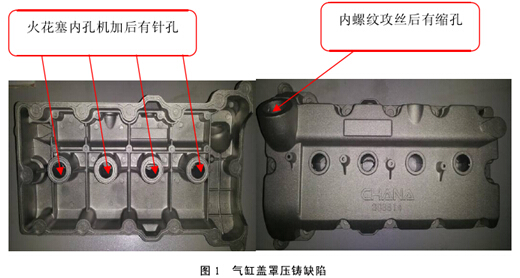

本文研究的零件为长安轿车四缸发动机铝合金缸盖罩,该零件(外形)尺寸较大,形状复杂,壁厚不均,要求较高,零件内部不允许有气孔、缩孔、缩松,(气密性测试在 0.2MPa 压力下无泄漏),外观表面抛丸无起层等缺陷。由于火花塞孔较深及机油孔部位壁厚较厚,压铸时易造成火花塞孔内部针孔,机油尺孔攻丝后出现缩孔。初期压铸件合格率仅为 20%。产品及缺陷情况如图 1 所示:

2 缸盖罩压铸缺陷分析及工艺改进

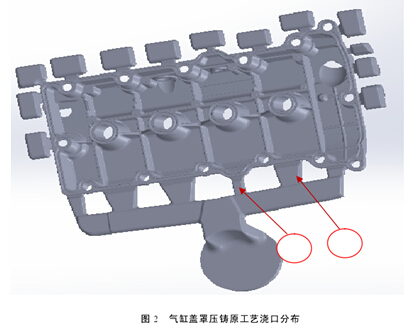

气缸盖罩压铸件原有内浇口设置如图 2 所示:经分析,压铸件火花塞孔内部加工出现针孔及机油孔内部出现缩孔原因如下:

1)模具浇注系统设计不合理。內浇道分布对压铸件质量有明显的影响,由于缸罩火花塞孔处于深腔部位,如按原工艺内浇口布置和分布,①和②内浇口没有正对火花塞孔凸台,压铸充型过程中金属液在从①和②内浇口进入型腔时,容易造成火花塞旁的型腔过早充满,而火花塞凸台深腔未完成充型,造成深腔气体难以排除,并且前期进入型腔的过冷金属液也不能排除深腔,从而使火花塞孔内部存在渣气孔,机加工后显现出来,导致产品不合格。

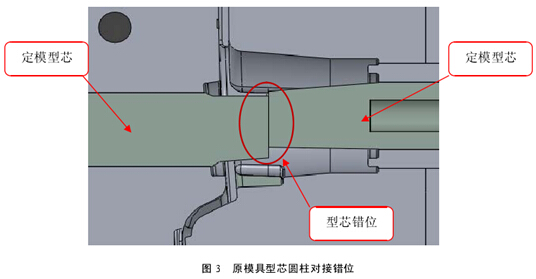

2)火花塞孔机加工余量过大,火花塞孔壁厚过厚,冷却时得不到补缩所致。火花塞孔中心线与分型面不垂直,即孔中心线与开模方向成10°角,原模具设计方案如图3所示。动静模两圆柱型芯对接,因此两型芯对接处存在错位,导致对接处两边加工余量达到4mm左右,压铸时火花塞孔的厚大孔壁难以得到有效补缩,机加工时将压铸零件表层的致密层加工后,内部缩松显现出来。

3)机油孔与模具分型面成一定角度,机油孔内孔由动静模两模型芯合成,从而使得不可能在机油孔上方无法增设渣包用于排出冷金属和气体。并且机油孔壁厚非常厚大,位于深腔部位以及远离内浇口,压铸过程中即使采用较短的增压时间和较大的增压压力,也不能达到良好的补缩效果,使机油孔内容易出现缩孔、缩松缺陷。

根据上述分析,对浇注系统和模具型芯作了如下优化和改进:

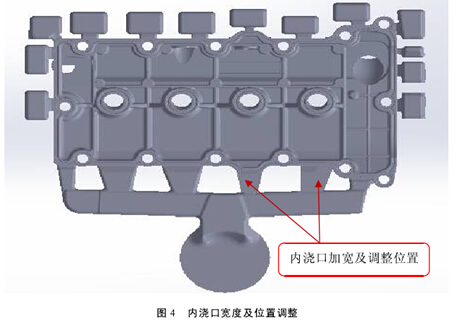

4)增加①内浇口的宽度,调整②内浇口进浇位置,使内浇口正对火花塞孔凸台,从而使金属液在进入型腔后,率先充满火花塞深腔,整体能够顺序充型,顺利排除深腔气体和冷金属液,如图4。

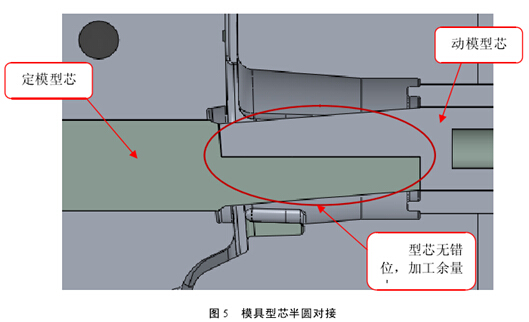

5)对四个火花塞孔型芯进行改进,由原动静模两圆柱型芯对接,改为动静模两半圆型芯对

接,从而消除错位,降低火花塞孔壁厚,减少加工余量。如图5所示。

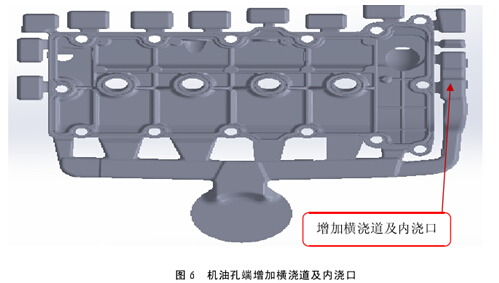

6)根据产品情况和模具3D模拟分析,在压铸件机油孔端侧面增设一横浇道,并在原渣包位置增加两內浇道,以增加机油孔厚大部分的充型液流量及凝固补缩效果,从而减轻渣气孔及缩孔倾向,如图6所示。

工艺及模具优化改进后,经压铸走样进行验证,取得了良好的效果。火花塞孔内部针孔和机油孔缩孔缩松报废率由原来的80%降低至4%,达到预定设计要求,目前已进入批量生产状态。

3 总结

1) 压力铸造中浇注系统对压铸件的产品质量起着至关重要作用,各內浇道的分布对金属液在填充过程中排气和冷金属的推出有很大关系。如何合理布置浇注系统关系到压铸过程的顺利进行,并得到合格的压铸件。

2) 本文所阐述的缸盖罩的浇注系统改进对类似深腔并难以补缩的薄壁压铸件有一定的借鉴和推广作用。

13.45万

13.45万

13.53万

13.53万

5800

5800

1.23万

1.23万

5809

5809

5929

5929

9738

9738

9628

9628

8761

8761

1.09万

1.09万

9181

9181

6363

6363

8646

8646

7864

7864

229

229

6575

6575

5665

5665

5328

5328

851

851

152

152