文:黄奇德 – 德宝压铸技术公司

引言

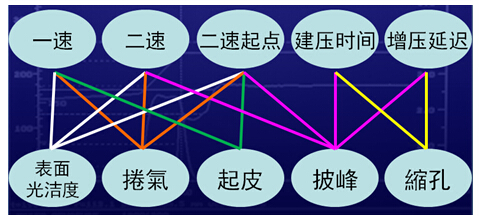

在众多的铸造工艺中,压铸的充填速度最快,很适合做薄壁铸件,特别是目前汽车軽量化的发展,令铝合金薄壁件应用于汽车越来越多。同时它的生产效率最高,大量生产成本低,只要铸件质量不断提高,应用自然越广。不过,快速的充型使铸件在生产过程中有产生不少缺陷,特别是卷气引起的问题。压铸是复杂而多变的工艺,其中牵涉很多相互影响的参数;包括压铸机众多的参数和性能,多变的模具温度,离型剂种类和喷涂分布量,地区的天气环境因素,合金的质量和温度,设备的状态和保养等。不同的铸件和要求有不同的参数组合;要优化这些参数组合,除了应用科学知识和数据来总结方法外,经验更是不可缺少的。这里我们将重点介绍压射参数对铸件质量的影响,并如何应用压射曲线优化工艺。

压铸件一般可分为外观性要求和功能性要求。外观性有要电镀,粉末喷涂,静电喷涂,电泳漆,喷油等。功能性涉及面更广,如在不同环境下不同机械性能的强度要求,不同流体的泄漏测试等。铸件的形状-大小厚薄和复杂性,对工艺参数有不同的要求,它们影响着对压力/充型时间的设置。

了解基本压射参数

常见的冷室压铸机以三段压射为主,即一速,二速,增压。较先进的压铸机还有多段速度和增压力变化的设置。其他会影响压射参数的还包括给汤量(冷室),模具温度,压射室温度,冲头润滑性,铝液温度等。

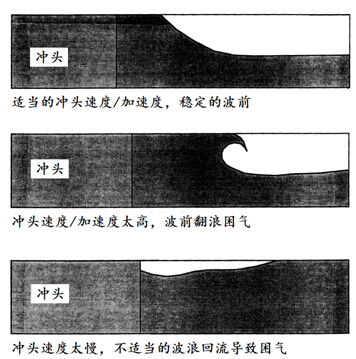

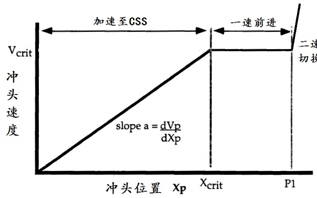

一速设置:是较难掌握的参数。铝液倒进压室,本来就会把空气混进金属液。倒完后铝液会在压室内晃动至静止。静止时间不能长,一般在1秒左右因为考虑到料温下降,压室内冷凝物(cold flake)增加,会堵塞浇口和影响铸件内部组织。然后是冲头开始向前移动,开始移动的加速度会产生向前的波浪,如果冲头速度追不上波浪,波浪在碰上浇口端的模面后回流,再碰上迎面而来的冲头,形成困气;如果冲头速度太快追过波浪,会造成翻浪卷气;只有当冲头和波浪保持速度一致直到浇口处,才可把压室内的空气完全排出。这个冲头速度和冲头直径/填充比率有关,简化的公式如下,即关键慢速CSS。

CSS(in/sec)=22.8 x (1-F) x√D (F=填充比率,D=冲头直径(inch))

因为在50%填充比率以下,波浪不稳定,此公式不太适用。同时,为了不要让波浪速度太高,最好能降低冲头启动的加速度。有些压铸机有2段一速排气,那可以在用较慢速度开始(如0.1m/s),到了高于50%填充比率才用CSS排气。总的来说,填充比率低,选用的冲头速度较高,反之则较低。

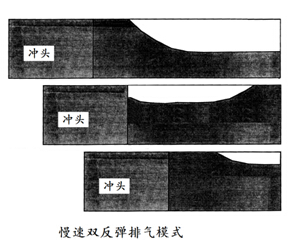

在很多情况下,由于机器的限制,冲头无法追上波浪,则波浪双反弹模式也是常用的方式(即波浪前进至浇口端反弹回流,遇上冲头再反弹,最后和冲头同步前进,把气推出),特别是在低填充比率的情况下。而要选择适当的速度,最好能用模流分析软件模拟一下冲头运动。

最理想的是在多段压射编程的压铸机,可以用慢加速模式提升至关键慢速,到达浇口后再切换高速。

二速切换位置:理想的切换位置应该是铝液前沿到达浇口位置。太早启动会令铝液在浇道卷气,有飞溅液过早进入型腔,导致铸件起皮和冷隔;也会在金属液进入型腔前,消耗太多能量,令实际充型动力减少。太迟则会延长充型时间,造成冷纹。切换位置也会影响充型的流动路径,用模流分析时改变切换点会看到不同的充型效果。

二速的设置:受浇口速度和机器性能的限制。要使生产稳定,冲头速度应设在机器最大功率的30-70%内。理想的浇口速度在30-50m/s 间, 正确选择冲头直径和浇口面积对二速设置非常重要。

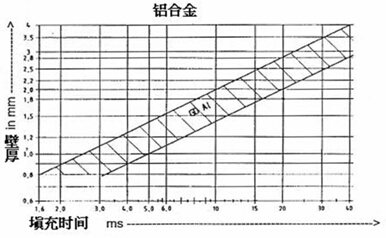

二速直接影响充型时间。理想的充型时间取决于工件壁厚,大小和质量要求。工件越薄越小,要求充型时间越短;表面光洁度要求高,充型时间短;内部致密度要求高,充型时间长。充型时间要在合理的合金和模具温度范围(铝料650-690C,模温250-300C),温度偏高,充型时间可以偏长。可参考下图。

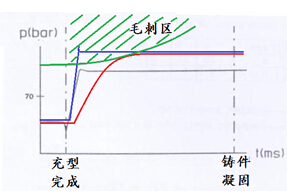

增压时间:是增压延迟和建压时间的总和。增压延迟越短越好;这样就可以在浇口凝固前把压力传递到型腔内;如果压铸机的射料和增压蓄能器的油路独立性低,使用太高的二速会影响增压延迟时间。建压时间太快会产生披锋,像附图的蓝色增压曲线;黑色曲线虽然不产生毛刺,但增压力较低;较理想的红色曲线不产生披锋,又提高增压力。压力曲线的形态和压铸机的压射系统有很大关系,如外置监测有背压控制的压射系统,需要两个压力监测点,压铸机厂家提供公式计算差压,才能生成可读性高的压力曲线。

理想的压射参数是:

- 给汤快而平稳,静止时间不能太长,约1秒;

- 在一速排气过程不会引起涌浪或翻波,在冲头快到达浇口时,把压室内空气推入型腔。时间长了会导致料筒内的铝液凝固物增加;

- 二速切换位置刚好在浇口附近,不会令充型时间过长,或前沿液过早进入型腔,而且二速全程保持动力;

- 适当的二速使充型时间配合铸件质量要求,尽量避免高速产生的披锋;适当位置的排气块和渣包可以缓和冲击,减少披锋;

- 增压延迟时间越短越好,这样就可以在浇口凝固前把压力传递到型腔内的;

- 最后,适当的建压时间让铸件在凝固过程保持压力进行补缩,而又不产生披锋。

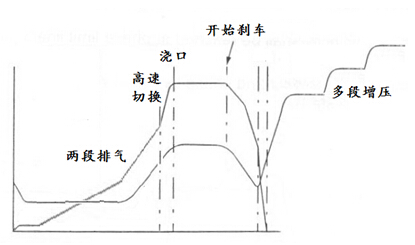

多段压射:新型压铸机提供多段压射编程,对复杂的工件,有更大的灵活性。譬如针对压射室的变速排气,浇道的多段排气,模腔内的充型变化,还有末端的多级刹车。增压时也可以渐进加压,减少披锋。一速匀加速或变加速,可避免二次回浪发生,充型高速切换时引起的冲击,也可减少一速排气时间,提高效率。

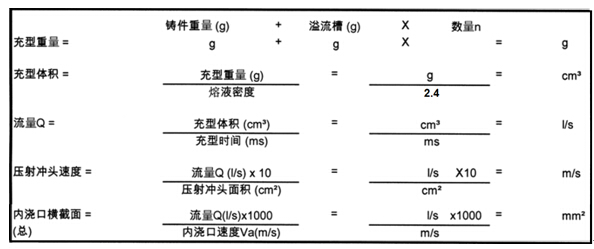

计算压射参数

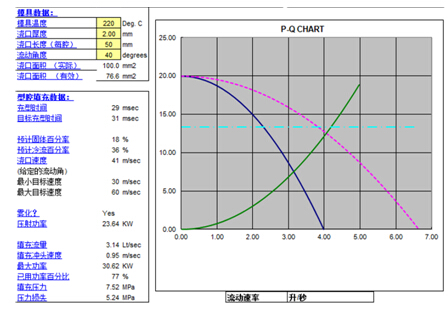

优化的压射参数必须与模具流道设计(如浇口面积)和机器性能,还要选择合适的冲头配合。因此,模具设计者是先于工艺员要考虑压射参数的人。首先他要了解铸件的复杂性和质量要求,估算流量要求,需要的机板大小,利用选定压铸机的性能数据,和模具浇口面积,演算出选合适的机型,可利用DCcalc计算软件评估合适机型。要把生产控制在稳定的范围,冲头速度最好选在30-70%范围。

DCcalc压铸计算软件

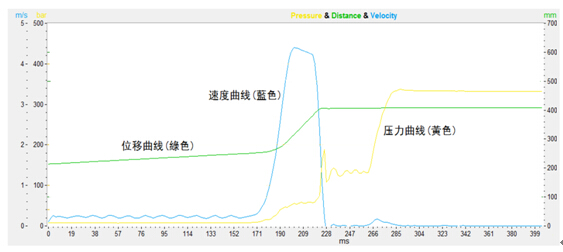

阅读压射曲线

现代生产的压铸机都可配置压射曲线显示,大部份显示以时间为横座标,描出3 条曲线(冲头位移/速度/压力),也有先以位移为横座标,描出2条曲线(速度/压力),位移停止后压力曲线以时间为横座标。压铸机自带的曲线一般都做了数值平均化或波峰消除,如用外挂监测仪器,可以采集较客观准确的数据,是将压铸参数数据化的重要一步。

我们以常见的三曲线为例,需要的基本公式包括:

液态体积=重量/液态比重

冲头面积=3.14* 冲头半径平方

浇口速度=

沖头速度x冲头面积/浇口面积

填充行程=

(工件+渣包)体积/沖头面积

操作计算如下:

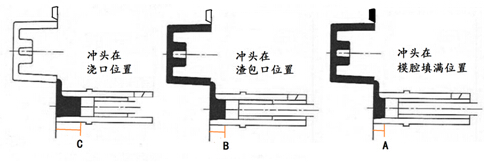

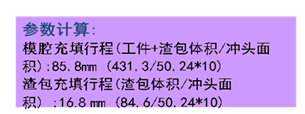

利用工件加渣包重量,计算出充型体积;除以冲头面积,然后计算出渣包口至模腔填满行程(B-A)和浇口至模腔填满行程(C-A)。

曲线上找出型腔填满位置,利用以上计算,画出渣包口位置和浇口位置。

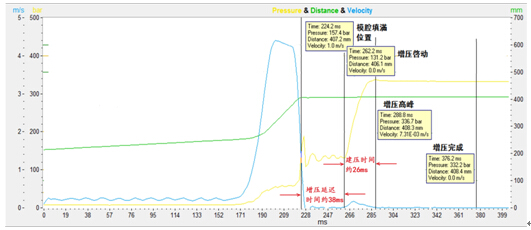

以下为一实例:

首先要收集以下资料:

(工件+渣包)重:1035gm(431.3cc)

渣包重: 203gm(84.6cc),

内浇口面积:2.65cm^2

冲头直径:80mm (面积:50.24cm^2)

从曲线上判断模腔填滿位置为407.2mm,故

渣包口的冲头位置:390.4mm(407.2-16.8)

浇口的冲头位置:321.4mm(407.2-85.8)

同时从曲线归纳出以下压射参数:

-平均一速0.22m/s

-平均二速4.3m/s

-二速切换点在浇口位

置前66mm启动

-充型时间26ms

-增压延迟时间38ms

-建压时间26ms

曲线解读及总结

。一速有少许波动,可能是冲头润滑问题

。由于选用4米以上的高速射料,考虑机器的加速性能,需要提前启动快压射。加速度越慢,提前越早;二速越高,

提前越早。这里是提早了在浇口位置66mm前,用了26.6毫秒。而从曲线观察,冲头到达浇口后速度即下降,表示

启动位置偏早。不过二速在充型階段的下降很小,证明切换点接近理想。

。由于平均二速达4.3m/s, 以冲头/浇口面积比为19 (50.24/2.65),平均浇口速度达81.7m/s,大大超出了标准范

围,影响模具寿命。

。铸件表面要求不高,35ms已可满足要求,可以降低高速值。

。充型完成时有明显峰压,最好放大渣包或排气口,降低峰压。

。总增压时间共64ms。增压后,冲头位移只有2.3mm,增压效果不明显。

。增压延迟时间较长,可能是二速太高导致的,应调低二速。

切换位置的影响

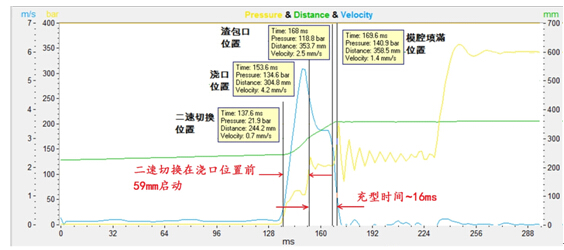

另付上两个观察速度曲线的案例,第一个是二速切换点偏早,冲头速度在到达浇口前打至5米以上,但在走至浇口即快速下降至3米,这种在浇道切换的设置,容易在浇道卷气,还会令部分铝液过早进入型腔并先凝固,不能和随后进入的铝液完全熔合,容易导致起皮等缺陷。这种设置适合用于多腔或多浇道设计,而且注意浇道要强调錐形设计,避免在浇道卷气太多。

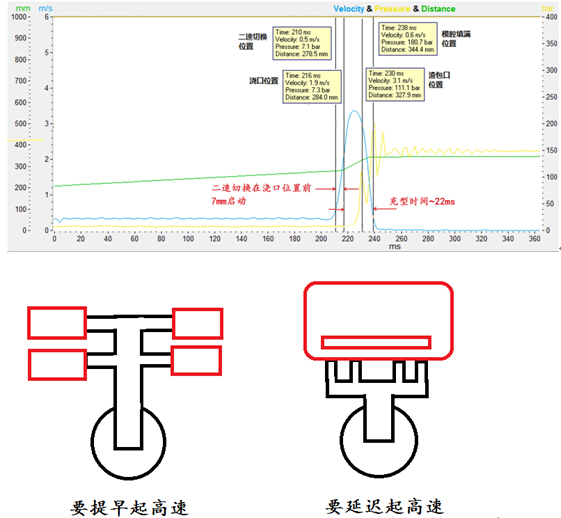

另一个案例是二速切换偏迟的,即冲头速度在过了浇口后才达到高峰。这种设置会延长充型时间,适合浇口位置高度接近的设计,或较厚的工件。如果近浇口有易受冲击的型芯,推迟切换位置会更好。

给汤量的变化

料饼是用来增压时补缩型腔的。如果料饼太薄,会太快凝固,增压补缩消失,料饼太厚又增加余料,凝固时间太长。因此厚铸件用厚料饼,薄铸件用薄料饼,一般厚度在15-30mm。

给汤量的变化直接影响压射参数稳定性。给汤量影响料饼厚度,同时影响模腔填满的冲头位置。以80mm冲头为例,60克铝液的误差已令位置偏移5mm;如果额定给汤量是3kg, 60克是2%。偏差越大,速度曲线变化越大。如果是10kg的铸件,用120mm冲头,只要1.4%的误差(即136克),位置就可以偏移5mm。对于多段压射或实时控制,不稳定的给汤量会使令实时控制失去效用。购买实时控制压铸机,要特别留意给汤机的精度和稳定性。

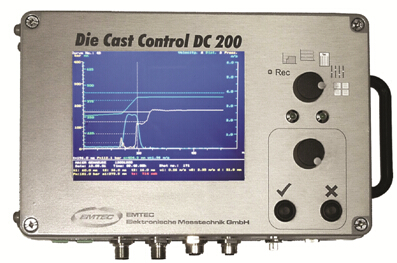

外置式压射监视器

德国emtec压射检测仪是工业用的手提式仪器,抗污耐热,体积只有280x180x105mm。压力传感器安装在压射油缸的油表接口,数码磁条贴在冲头跟踪棒上,位移传感器采集磁条信号并计算移动速度。可以提供每模的一速,二速,二速切换点,充型时间,料饼厚度,增压延迟时间,建压时间,峰压等22种数据。关键参数可以设置警报值,发出数码信号给压铸机或警报灯。每模数据可以图形/文字码存储,并可下载至微机的专用软件,在视窗系统下浏览和分析数据,包括个别参数的统计分析。

DC200压射监视器

位移传感器和磁条 压铸车间的监视器

压射监视器的应用

压射监视器除了可以优化压射参数外,还可用来评估压铸机性能,数据采集分析,特殊的监视器还可以监测实际的模腔压力和顶出力。

评估压铸机性能

包括压射参数稳定性(阀门打开的重复性),参数的相互影响性(高二速会否影响增压延迟),

,空压射速度(包括加速度,影响二速切换提前时间),建压时间(增压阀反应时间),参数调控性(特别是手调阀,打开比例和实际流量的非线性关系)等。

数据采集

利用专用软件,可以储存和浏览大量图形,好像检视夜班生产情况。另外,参考曲线的存取更可以节省以后的调机时间。个别参数的变化趋势也可以用统计工艺分析表达,分析缺陷原因。

特殊压射监视器

标准的压力数据是采集油缸压力,不过这里的数据无法反映真实的冲头压力(油缸泄漏,传递损耗)或模腔压力,更重要的是模腔压力的检测。模腔压力变化反映铸件的凝固状态,譬如:

- 浇口凝固会切断增压时段压力传递至模腔,令增压失效。

- 离浇口较远的模腔压力比离浇口较近的低,容易产生缩孔,或

需要增压銷。

监测模腔压力需要在模腔直接安装耐高温压力传感器,或安装在顶杆位置(比较耐用和便宜,但准确度降低和位置局限)。 安装于顶杆的压力传感器

配合热电偶或红外测温,可进一步了解模温和铸件凝固的关系。

监测模腔压力可以:

- 显示型腔真实压力和整个过程的压力变化

- 没有油缸压力所见的波动

- 测量和比较不同型腔位置的压力

如果传感器放在顶杆位置,还可以:

- 评估顶出力分佈平衡

- 量化模腔情况(如热裂,粘模)

- 侦察喷涂情况。

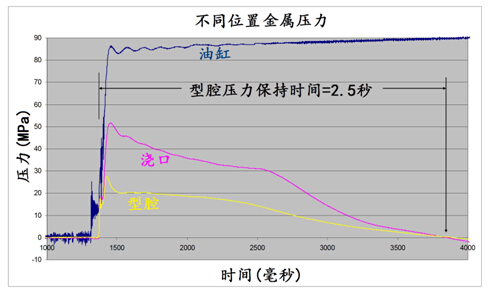

从附上的模腔压力曲线图,除了传统的数据如模腔填充时间(约60毫秒),建压时间(约75毫秒)外,还可以观察到以下讯息:

- 在充型刚完成时,浇口和型腔压

力相诺。

- 油缸增压力是85Mpa,近浇口最

高压力是51MPa,型腔压力最高

压力是28MPa。型腔增压力远低

于油缸增压力。

- 型腔保压时间=2.5秒。

这些讯息对于评估型腔凝固非常重要。当浇口压力降至0,代表已凝固。如果型腔保持时间短而铸件较厚,缩孔会增加,要维持增压效果,必须提高型腔保压时间。

总结

阅读压射曲线是认识压射参数的基本条件,这不单是工艺师的责任,模具设计师也需要认识。压铸厂必须重视对这方面的培训,才可以提升整体压铸水平。

13.44万

13.44万

13.53万

13.53万

5800

5800

1.23万

1.23万

5809

5809

5929

5929

9738

9738

9626

9626

8761

8761

1.09万

1.09万

9180

9180

6363

6363

8646

8646

7858

7858

221

221

6571

6571

5665

5665

5328

5328

851

851

150

150