文:FELIX ERNST

摘要:

自从2000年以来,经常有这样的发动机设计,由热喷的铁基涂层来替代其铝曲轴箱内的灰口铁缸套,。与装有浇铸缸套曲轴箱相反,在汽缸孔内,对铝铸件孔隙度及抗拉强度,提出很高的要求;最大孔隙面积必须小于1mm2,以满足打毛,涂层的要求。在此有两个基本工艺,机械打毛(MA)及高压液体喷射打毛(HDFS)。过大的铝铸件孔隙不是导致工具的损坏(MA),就是导致孔隙扩大及破坏组织结构稳定性(HDFS)。

Nemak Dillingen股份有限公司(Dillingen)借助于CPS CORE PACKAGE SYSTEM来满足这样的要求。这种工艺方法对提供高的设计自由度,促进铸件最高局部强度以及通过强淬火元件致密组织结构。

CPS CORE PACKAGE SYSTEM法是通过浇注前后铸件上、下的翻转,模腔方向的选择和砂型中预置冷铁,来减少铸件的疏松、支晶粗大等缺陷,提高缸体的疲劳强度。

在过去几年,曲轴箱(ZKG)以及高载荷柴油机铝合金的使用增加,在功率增加的情况下,使机组的重量减少十分明显,这种合金的效率令人难忘(图1),只是发动机的核心件——汽缸套—由于各种原因,主要是用灰口铸铁(EN——GJL)浇注或镶嵌衬套加工。

由于机械载荷日益增高,在材料防腐蚀及发动机排放方面,尤其是在低温起动过程增加的要求。对未来发动机引擎也提出了更高的冷却要求,以防止泄漏(活塞与缸体之间偏差的气体损失流量)最小汽缸孔变形以及提高摩擦特性。

在以上情况下,对于气缸套内表面(滑动表面)涂层工艺,尤其是热喷涂层工艺,特别需要。在小系列范围,热喷涂层证明了其工艺能力之后,那么,在内涂层工艺工业化过程中,整个工艺链,从对构件的要求,到喷涂层的质量检查的整体论述受到重视。

一、 无缸套曲轴箱的优点:

去掉灰口铸铁(EN—GJL)—衬套的优点综述如下:

由于铝合金具有高的导热性,提高燃烧室的散热能力,现代发动机增高的热载荷,要求有效面与发动机载荷情况相匹配的热运作件。另外,由于尽可能好而又均匀燃烧室热量散发,避免热点的形成,这样的热点有损设计的燃烧过程。除此之外,相邻构件,如:活塞、缸头及排气体系的热温度载荷会降至可承受程度。在应用EN——GJL——衬套时,其热量散发相对于铝合金(139W/MK)不仅以2.5因数,使EN——GTL(约46-49W/MK)受损,而且由于EN——GJL衬套与Al——合金围铸的接触点热过程阻力受阻。

有可能安设隔板冷却通道以及减少构件的长度:不断增加的热载荷,越来越多的发动机要求在气缸隔板内安设冷却管,用于安放冷却管(通道)的铝隔板的宽度在两侧,既可通过EN——GJL——衬套额定厚度,也可安装衬套时增加公差或在后来加工时工件定位时增加公差来减少。这就是说:通过省去EN——GJL缸套,对于安设隔板冷却通道,增加问题解决的可能性或者说这样可以减少隔板厚度及整个构件长度。

隔板及气缸衬套的高强度:在合适的铸造工艺条件下,铝合金达到的强度高于EN-GJL缸套强度(见表1)。如果EN—GLJL—缸套为最有利的较高可承载AL铸件替代,气缸衬套的整体强度增高,这再次促使气缸隔板范围构件的安全性显著提高。

减少及掌握内应力:与EN—GJL相比,铝合金具有较高的热膨胀系数(表1),因此,EN—GJL——缸套在浇铸和冷凝过程或热处理时,或在缸套热接缝过程受到曲轴箱重铸的压紧。发动机的工作温度越高,EN——GJL——缸套压紧的越轻,如果在室温下,缸套张紧得过低,那么,在发动机工作温度下,重铸和缸套之间就会出现间隙,这样的间隙导致内径变形。因此,在室温下,尽可能合理调节缸套与重铸之间的张紧水平,通过这样必要预调节,在发动机工作中最大可承受的机械载荷能力就会变小。#p#分页标题#e#

在冷起动阶段,减小不密封:由于铝铸造合金加工的活塞具有较高的热膨胀系数,在低温下,必须调得一个活塞与气缸内径之间大的间隙。这样的间隙随着发动机工作温度增高而变小。由于在低温下增加的预调间隙,在高的不密封情况下,冷起动阶段内发动机排放增加。

气缸内径的抗腐蚀性及摩擦特性:在减小摩擦力进一步降低燃料消耗及与要求原来内表面防腐蚀关系中,由于混合性增加,增加了热喷层的可能性,在内表面上导致不同的材料,从而有目的地调节表面性能。

对气缸内径范围修改表面的要求,是由于与铸铁相比,曲轴箱基体材料相当低的硬度值,较低的硬度值,使得在大多数情况下,使用的次共晶AlSi—合金,在体系活塞环/油膜/气缸壁内磨损,不符合摩擦学要求。

解决此问题大多数方法是浇入或压入灰口铸铁缸套,灰口铸铁具有与次共晶AlSi——相反的好的耐磨性,从技术上看,这样的缸套除提高了重量,还有其他一些缺点,在AlSi——铸件与灰口铁缸套之间不同的热胀系数导致曲轴箱不利的变形,依据工作状态,会使缸套脱离曲轴箱以及相应热传递问题,因为水套不能在缸套上优化连接。由此引起高的油耗以及高排放。

除了应用缸套,还开发了其他工艺方法,以使气缸内表面调至符合摩擦学要求。

采用过共晶AlSi——铸造合金(例如:AlSi17Cu4Mg)会使缸套或涂层成为多余。摩擦特性在此是通过初级偏析的硅来达到的,这样的硅由于小而又坚硬的晶粒受到青睐,采用相匹配的研磨工艺,硅结晶粒,由于Al——母体机械退行而显露出来,与摩擦副活塞、活塞环相接触。由于较高的喷涂压力,过共晶AlSi——合金的使用只局限于吸取强制点火式发动机。对于增压汽油机或纯柴油发动机,按目前技术水平不可能应用。

在洛克菲尔(Lokasil)工艺中,可渗透的模(具)体是由硅微粒加工的,浇注在气缸内表面的曲轴箱内,在此,模体是通过液态铝合金进行渗透。此工艺方法要求活塞具有涂层。

其他方案有,在次共晶AlSi——铸造合金上施以涂层,这样的涂层符合对摩擦体系/活塞/活塞环/气缸壁的要求。此涂层可以为电镀或以热涂层工艺进行,对于尼卡希尔工艺(NiKaSil-Verfahren)来说,是在气缸壁上涂以电镀镍层,衬以SIC微粒,这样的工艺由于受含硫燃料的腐蚀问题几乎不用。

上面所提到的热喷涂工艺方法,即以激光加热至局部溶化,同时向溶池中加入硅粉末,硅粉末迅速溶于液态铝中,形成过共晶的AlSi合金。硅晶粒尺寸控制在45~70um.激光束沿缸筒表面周向旋转并定时做轴向移动,强化层深可达0.8mm.自从2000年以来,在汽车工业,为强化由过共晶AlSi合金加工的曲轴箱内的气缸内径,采用的是热喷工艺。对于一系列现有工艺,铸铁缸套由低的合金铁基涂层来代替。

二、 可涂层气缸内表面(滑动面)的先决条件

在气缸内表面热喷涂层生产曲轴箱的先决条件,一方面是涂层之前所要求的表面,另一方面,气缸内径的材料必须能够满足在整个发动机工作寿命过程中作业的力学要求。为了在基础材料与热喷层之间能有足够强结合,在涂层之前,基础材料必须作相应的打毛。在打毛之后,相应表面要有合理的粗糙度(以液体或砂或金刚砂喷洒)或有合理的几何图形。通常规定最大孔隙尺寸(直径)在1mm以下。

通过对符合粗糙度要求的表面施以3000巴的压力,达到涂覆要求。如此高的压力,在铸件内最小的组织结构缺陷会扩大,或者未充分结合的组织结构成分从母体脱离,因此,高压喷射对铸件结构要求,明显高于机械打毛。

另外,在取消灰铸铁衬套时必须注意的是,所用合金的强度,尤其是燃烧室面上的硬度以及高温下长时间的稳定性。对于EN——GJL——衬套的曲轴箱来说,气缸头密封对于高压点火发动机至少正好部分范围直接支承在衬套上,通过这样的方法,作用于重铸铝合金上的压力减少,这就是说,在去除EN——GJL——衬套时,在部件顶面上的铝合金,由于气缸头密封的面压力承载明显增强。最高热及机械载荷终归是在高承载汽缸隔板范围形成的,由于过高的机械或热力载荷隔板损坏,对于发动机作业来说是不利的结果,为了防止这样的突然情况,不仅要调至足够高的硬度,合金还要选择相应的热处理,以便在整个工作寿命承受热及机械载荷。#p#分页标题#e#

三、 对铸造技术的要求

热喷曲轴箱铸造技术的要求,向铸造厂家提出了新的挑战。长期以来,最好的机械性能主要是针对主轴承结合范围,而目前,在气缸内径有同样要求。这就是说沿整个燃烧室力学要求在主轴承内最高的强度。获得较高强度的理论基础是短的冷凝时间,这对于普通铸造供料(从上向下或相反)来说,对于上述特性现在处于目的性矛盾之中。

对于此问题一个系统性解决办法,有可能是不再以从上至下典型办法,而是从曲轴箱外向内供料,这就是说,轴承重结合和气缸内径的范围是以硬模铸加工的,以便在此产生短的冷却时间,而沿曲轴箱外壁进行补液,此外壁为实现小的构件重量,最理想的方法是通过砂型成型(图2)。除此之外,应该通过对铸件充填调节从铸造到供料器最佳的温度梯度,即:模具不必要的加热,通过充填来减少,因此,所谓的冷供料得以防止。这样的目的,通过填充位置与后来的冷凝位置之不同来达到,这就是说,在充填过程或充填之后将模具转动。

四、 热涂层的工艺步骤

热涂层工艺主要是由以下3个步骤组成:精密钻孔、打毛及涂层。根据打毛工艺的选择,在各个工艺步骤之间作相应的检查,这样的检查要100%进行。

精密钻孔:

精密钻孔作为对曲轴之孔的校正。该步骤不仅对尺寸公差、而且对形位公差调整,还有加工圆度。

打毛:

在校正之后,要对孔进行打毛,这可以通过刚玉喷射,高压液体喷射(HDFS)或通过纯力学加工。在刚玉喷射及高压液体喷射时,曲轴箱要在相应的设备内作处理,对于机械打毛,曲轴箱在精密钻孔之后要保持张紧状态,以便在这样的张紧情况下,无差错地有打毛特征,机械打毛工艺或最新一代的工具可以将精密钻孔与打毛结合在一个工艺步骤之内。

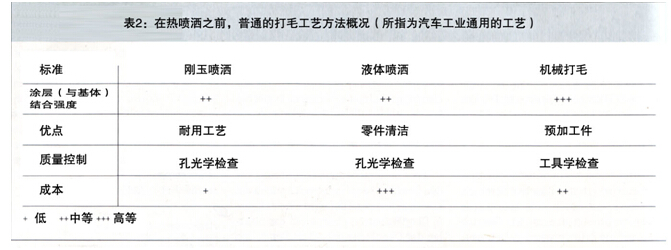

所有三种方法均能够在涂层之前对基础材料作准备,使较后来的涂层达到起码为40MPA涂层强度。在不同的研究中证实,30MPA的涂层强度,在轿车的内燃发动机中的应用是足够的,刚玉喷射,高压液体喷洒以及机械打毛在可重复性方面。工具磨损以及维修成本是不同的,此情况列于表2。

涂层:

所有热喷工艺是相同的,它是将一种涂层材料,通过激光熔化材料,以气流方式离心涂镀在构件上。熔化液态颗粒以冲击方式冷凝,一层一层地形成涂层。热喷有许多优点,几乎每种材料可以相同的熔化点进行加工。涂层多样性从热塑合成材料到金属和碳化物直至陶瓷涂层。对于汽车工业来说,为了代替浇铸或衬套,首先是金属涂层,尤其是铁基材料是令人感兴趣的,这些材料具有摩擦学特性。目前,对于气缸—内涂层,有两种内涂层工艺具有竞争力:以电弧丝金属喷涂(LDS)及等离子转移有线电弧(PTWA),在这种工艺中,由通过等离子转移的电弧将铁丝材料熔化,熔液颗粒通过另行提供的雾化气体加速并涂到气缸运行面上。表3为两种方法的基本特性。

用于对汽车发动机以及柴油发动机工作面涂层的金属丝,大部分为钢丝,其碳的成分为0.1~0.8%。由这种金属丝所作涂层均匀,不仅有熔化及冷凝的颗粒,在涂层内更多的有一定量的氧化物(四架晶格

的一氧化铁,磁铁矿)也有碳化物嵌入。

除了这些嵌入物,在层内还有孔隙,其几乎按所选择的工艺参数为2~4%,这些孔隙可用作润滑材料池,可以使汽缸表面研磨得较EN——GJL——缸套光滑。在此,润滑膜由于将交叉开槽置于活动工作面上,就会在此保持住。在涂层内就会有嵌入的小孔隙。通过这样的办法,在活塞环/活塞与气缸壁之间的摩擦力减少。

质量控制:

在打毛及涂层步骤之后,一定要进行质量检查。在进行刚玉喷射或高压液体喷洒(HDFS)打毛工艺时,这可以通过光学图象识别进行检查,这样的光学图象可以自动识别可能的缺陷位,对曲轴箱分类加工修整。#p#分页标题#e#

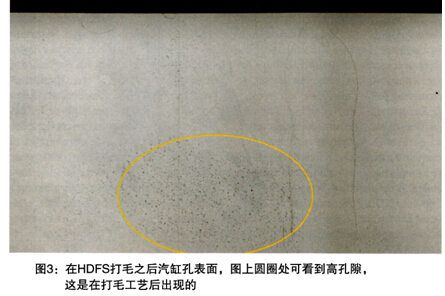

在进行刚玉喷射时,这样的缺陷位可以是嵌入的刚玉颗粒;在高压液体喷射时,这样的缺陷可以是裂纹现象及扩展的孔隙。图3表示为在高压液体喷洒后的曲轴箱缸壁,这样的图是以全自动相机拍摄

的。从图上可以清楚地看到孔窝。这样的孔窝是在高压液体喷射时,对铝相的冲蚀形成的。这种类型系统的缺陷,在开发曲轴箱时,可以通过合理浇铸过程热量散发排除。图4表示在高压液体喷射工艺

之后孔的最佳状态。在机械打毛时,在铝中出现的沟槽外形。这些外形轮廓的压印,也可以有侧凹,与金属光表面在一起,不适合于照相检查。在此,比较好的是以打毛工具的状况来评价切割的断面。如果打毛工具不损坏,则可以认为,打毛轮廓压印适合于涂层。在此,会有更多的照相设备的开发,有可能直接评价打毛特征。

在涂层之后同样重要的是对质量评价,所不希望的不仅有结构损害的涂层,还会有破裂及裂纹,图5所示为在研磨后观察到的破裂情况,光学仪器可以在粗研磨之后探测这样的缺陷。其他开发目的在

于,借助于热温度分布方法就可以在一定条件下在AS——喷雾状态以及在未加工的层内确定缺陷,如果存在涂层缺陷,可以节约后续的加工步骤,。

五、 Dillinger设备

为了以工艺供应商向客户提供整套的曲轴箱的解决方案,Nemak—集团作出决定,除了浇铸的铝曲轴箱,还要提供热喷内孔(工作面)涂层,及进行工艺技术咨询。应用两种不同的设备工艺。

等离子转移有线电弧设备(PTWA),作为首选工艺,已安装使用。PTWA工艺是由美国的Ford公司开发,在欧洲市场由GTV磨损保护公司(Lucdenbach)进行操作并进一步发展。随着等离子转移有线电弧金属喷涂设备的安装与运转,在涂层中心成为不可缺少的组成部分,在此所应用的等离子转移有线电弧金属层喷涂工艺是由Daimler公司开发的,用于涂层铝曲轴箱的两种工艺(LDS和PTWA)是由两家不同的汽车生产厂家研发的。OEMS WIE Daimle和Ford目前是对部分高端发动机采用这样的涂层工艺。例如V8——高功率发动机。除了目前已有少量件数的铝曲轴箱采用涂层的气缸内孔,在许多汽车生产厂家,努力以大批量在发动机生产中通过涂层代替浇铸的气缸衬套。在Dillingen的设备LDS工艺是由奔驰厂(untertuerkheim)生产涂料加工部(PMF)来设计和建造的。样机设备可以对每种曲轴箱作涂层,是为年产15000辆能力设计的。

Nemak开发者的重点不仅是涂层技术,更多的是在Dillingen开发从铸造到涂层粗研磨的整套工艺和质量控制体系。尤其是涂层前后准备的步骤必须精确研究,在可能的成本优化方面作研究,Nemak Dillingen在1990年已开发相应的铸造技术。通过具有涂层能力、无衬套及高强度的曲轴箱的提供,显示其批量适应能力。

六、终结:

除去浇入或镶嵌缸套,代之以热喷涂铁基涂层,具有一定的技术优势,还可以制造更节约及轻型的发动机。

然而,这样的技术革新是与许多前提有关,这些在浇铸曲轴箱值得注意。只有通过浇铸参数的匹配,才可以调节必要的强度,组织结构以及相应的孔隙减少。

如果曲轴箱具有涂层能力,当所有其他步骤彼此同步,而且质量检查也可正确执行,那么涂层才能以正确的工艺进行。

Nemak公司为汽缸内涂层所建立的技术学校,能够解决新技术所面临的问题,在此,不仅重点解决样机的涂层,还可以广泛对必要的工艺步骤作辅导,从无缸套的铸件至曲轴箱的涂层。

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7107

7107

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876