文:KARL—HELN2Schuett

一、 压铸件的开发:

RLangbein分析及评论了Mckinsey&Company未来汽车车身轻型结构材料使用的研究报告。随后指出,到2030年汽车的轻型构件将从30%提到70%。通过电驱动和燃料效率技术来补偿汽车重量的增加。这对于供应商及设备制造业市场有着重大影响。高强度钢,预测将来在许多方面取代一般的钢,市场占有率从15%增至40%。对此,重要的轻型结构材料保持不变,而碳纤维化合材料将以每年20%的最快速度增长。研究注意到了生产厂家按不同材料使用的不同处理方法。对于小型紧凑的车辆,采用价格合理的材料混合,48%高强度钢,15%的钢以及约10%的铝和塑料。依此,在每公斤3欧元的附加费用情况下,重量减少250Kg是有可能的。高级汽车生产厂家每公斤附加成本平均为4欧元,重量下降420Kg。在此主要用的是铝、塑料及镁,而高强度钢CFK及GFK相对处于次要地位。对于豪华及高品位的车辆,预测要用CFK轻型结构,然而,在所有改变中,从设计,加工技术直至检查,维修或纤维材料再利用,研究结果清楚表明,在以后20年中,CFK在整个市场上大量应用几乎不太可能。目前汽车生产厂家,对此材料的使用局限于特殊样板,纯电动汽车,而且只是少量件数。

轻型部件可以通过特殊设计或应用特殊材料实现。为了减轻重量,在众多可考虑的因素中,压铸构件的材料组合有着很大潜力,材料的组合特性从开始设计至加工必须予以高度重视。在压铸部件时,材料的组合会导致特别复杂的内应力(残余应用)或在铸件加工时出现特殊现象。通过浇注过程模拟,以及对浇注充模冷凝组织结构和特性形成设计模拟,目前可以预示许多现象并可进行评价,从而可以对一般所需设计及加工技术加以改进。一个浇铸过程的模拟的主要过程是在构件开发中,以实例和可能性示范说明。

在汽车制造中的粘结,由于材料混合以及金属的影响在不断增加。βstumpp推荐一种钢与铝的组织结构新的粘结材料,这样的材料主要用在车身加工,在以后几年中与其它增加的粘接一起会有更大发展。但是,粘接材料与其他接合工艺相比全有更多的有趣的特性,只是激光接缝如同粘接一样提供一个像线一样的结合。相对于点式化学连接,车身刚性增高,对于驾驶员安全性更好,采用有导热能力的微粒填充,这样的粘结材料不仅将接缝粘结一起,还会使多余的热量散发,这对于电动汽车更具有意义。弹性粘结材料可以减震,有助密封,同时对车体有保护作用,可以将不同的热胀联接件不变形地连在一起。

对于汽车工业热门的多元材料的连接还有其他一些接缝技术,R•Raiser指出,采用摩擦焊可以将不同的材料很好地全面晶形接缝,应用这样有经济价值的焊接工艺,可以获得高的焊缝质量,短的循环时间以及高的工艺安全性。此外,不同的材料全面晶形彼此连接,同样可用于有色金属与钢的连接。

S.Miche指出,不同材料组合的焊接接缝随之而来的是接缝处热影响,从而为机械接缝技术提出了依据,如:金属联接的螺栓,如果传统的接缝工艺达到极限,高强度钢种与铝——板材合金可连接一起,通过切割连接使粘结的目前极限扩大,这样的工艺方法是专为铝——板材合金及高强度钢的连接开发的。为板材结合的冷接缝以及涂层材料的冷接缝,冲铆是合适的,这样的工艺可自动化,立即达到结合强度,现实的开发将冲铆与粘结技术联在一起。

二、压铸件结构

对一个工艺参数的改变,会对许多铸件性能施以影响,所有这些是同时发生,相互关联。深度影响着铸件的质量。这就是铸造工艺最大优点,同时也是进行提高的最大障碍。工艺的优化提供一个有希望的解题途径。I.Hahn&J.C.Sfurm概要论述了浇铸过程自动优化模拟工具的潜能,自动优化工具在此用的是浇铸业工程经典的方程,以便在此目的之间找到最好的配合。通过这样的方法,不仅使识别最优工序窗口试验工艺工作量减少,而且有可能详细评价大量的工序参数,对一个影响高效工艺过程成形作用的认识。

A.Pithan报告了有关采用浇铸技术一体化的支架,成功取代生产曲轴箱的情况,在此之前是以锻钢接缝的,该项目是由Martinrea.Honsel公司执行的此整套修正的铸件在2012年压铸比赛中名列第一,这样技术的实现,是由于在最近几年压铸技术的飞速发展,如此大的铸件加工目前可以用压铸工艺安全完成。#p#分页标题#e#

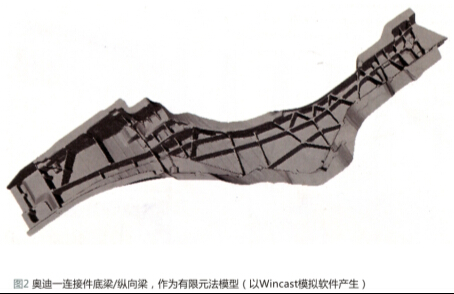

压铸工艺的重大推进,目前也可以生产铝压铸结构件。在汽车制造中进而有可能减少重量,节约燃料以及CO2减排(图2)。由于在此领域广泛的开发工作,压铸厂家目前掌控着成本优化工艺链,借助这样的工艺链,可以加工大型车体结构件,这是K.Vollrath对布勒公司(UZWIL 瑞士)现代化压铸机技术所作论述的。

三、 模拟技术

G•Hartmanll在对轻型部件材料组合浇铸技术模拟进行研究,由铝与镁加工的混合浇铸部件,展现着轻型材料特殊的性能,从而扩大了使用范围。在浇铸时,镶嵌件使用不会出现如下问题,例如:熔化物局部骤冷,使得充模时,金属熔化物行程受阻。由于铸件不均匀冷却,产生内应力,对变形以及在一定情况出现裂纹。由于配对材料不同的导热能力及热膨胀性所形成的问题,论述了,如何在第一个铸件或热处理之前就考虑可能的内应力,变形以及裂纹的形成,必要时可以减少。例如,有许多铝和镁铸件以钢或铸铁以及镁镶嵌件替代,在此指出,借助于浇铸技术模拟可以了解内应力产生,找到加工技术改进的方向。

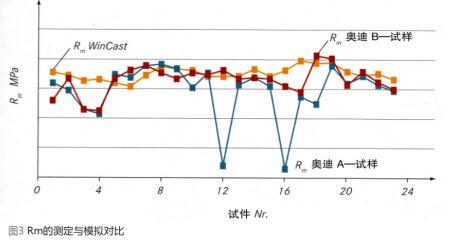

K.Wolf,C.Honsel&R.Vomhof以一个车架纵梁为例(该梁是以压铸工艺加工的)来表明采用Wincast模拟软件预测机械特性的可能性,在后置处理程序中所用的评价方法,可以简单评价所期待的机械特性,可以认识到:在抗拉强度范围内有高度的一致性。对于屈服强度来说,有很大的不同。真实试件A和B散射较严重,总之,测量结果在模拟值中是接近的。

如果能够计算构件的收缩及变形,人们就能利用此结果,建造相当优化的浇铸模型。利用此模拟处理方法,考虑压铸模具的设计,能够较好地从一开始保持尺寸精度,这除了成本的优势,还有可能防止构件提前损坏,此损坏可以是由于塑性变形产生的。

四、 铸造材料

镁:

依据镁结构、机械性能及试样破裂面的REM照片,L.Wangf等对四种铸造方法:挤铸、低压——硬模铸、T—Mag方法及熔化工艺,在加工AZ91镁合金时的可靠性做了研究,轿车的转向臂是以这样的方法铸造的。为了评价微结构,从12个铸件取试件,微结果晶粒尺寸,孔隙分布以及缺陷分析是借助于光学显微镜及照片进行研究,四种铸造工艺在其可靠性方面的评价,是依据抗拉强度2个参数——魏布尔(Weibul)——分布进行的,这样的抗拉强度是在4点——弯曲试验测量得的。此后,以T——MAG工艺方法获取最好的机械特性及平均晶粒。最小的枝状晶是在挤——铸时形成的。最大的可锻性是由熔化工艺铸件出现的。

铝:

M.Braunhard等在很早以前就从事有关耗能少小型发动机方向性思路转变的研究,这是利用重力——硬模铸AL——曲轴箱混合的一种铸造方法生产的组件。为承受更高载荷,而又减少汽车重量,需要广泛开发新的部件,采用更多的铝材料,借助于更先进智能的浇铸方法生产轻型结构或焊接结构,通过引入AlSi-合金的曲轴箱(ZKG),实现最大的重量节约,其工艺及产品开发的必要步骤见图5,总之,相对于现有的工艺,重力硬模铸表现有特别的优点,在未来作为备用的加工方法肯定有着重要意义。

A.Kleine等研究了铸造合金EN—AC—AlSi9Cu3(Fe)化学成份与静态机械性能之间的关系。除了静态机械特性(图6),还求取动态粘度,以说明金属熔化物的流动特性。为了测定扭力矩和由此而引出的动态粘度,应用的是板——板——测定系统流变(学)。研究是在符合标准成分上下浓度范围内化学成分试件上进行的,以纯铝的动态度与此相对比。

AlSi族的多元成份合金,由于其好的浇铸性能,高强度,耐磨性及热传导性,用于汽车各种部位,往往是承受明显的热载荷部件。由于要提高发动机的部件效益及环保效率,对材料的高温特性提出要求,为了说明什么样的合金适合于高温下的使用,要了解强度下降的原因。#p#分页标题#e#

F.sfadtler等研究了高温对两种AlSi铸造合金A226(ENAC-4600及ENAC-AlSi9Cu3(Fe)及A260(ENAC-4800及ENAC-AlSi12CuMg)强度的影响。在此增高出炉及时效温度的效果可彼此分开,也可以结合一起进行分析。由以往文章研究结果表明,AlSi9Cu3(Fe)通过正确的合金成分含量的匹配,在合金窗口范围及提高温度时的性能,可以进行优化,使其与常规耐热合金至少在达到一定的温度上限(约200度)不相上下。

发动机部件,如:活塞及缸体在不断增高热负荷、机械载荷情况下,目前所应用的耐热AlSi—铸造合金已达优化的机械与热载荷的极限范围。进一步提高汽车工业重要材料的热与蠕变强度,可以通过增加含钛碳化物中间合金来达到。HZAK等在此观点下,介绍了通过添加超细Tic颗粒达到亲近共晶AlSi—铸造合金分散增强有希望的解决办法。

铝采用常规的电阻点焊只能很有限的接缝。M.Rauch&G.•Trommer报告说,GeorgFischer公司在奥地利的Altenmarkt利用此方法在门框上连接,对由涂层铝压铸件及板压铸件的接缝件作了质量试验,满足了加工效果及生产率方面专业人士的高要求。

锌:

U.Schwab对于锌压铸件在汽车制造业中的使作了概述,Adolf Foehl &Co.KG.C(Rudersberg)是锌压铸业的市场领军公司,除了建筑五金业及一般工业铸件的应用研究,主要是加工汽车制造业的铸件,在汽车业中的锌压铸件具有多种应用可能性,并从事与之相关的材料,工艺开发,质量控制及加工的研究。

H.Ziegler&U.Schwab报告说,已成功地将所谓的塑料喷射铸射入型芯技术移植到锌压铸。至今,侧凹轮廓及螺纹只能通过高花费的滑块技术或通过机械加工来加工。与模具供应商以及射芯供应商一起,对所谓的黄铜衬套(图7)开发了以相应形状与锌压铸方面匹配的射入芯,进行了加工和试验。结果指出,采用射入芯技术可以十分精确,反复生产侧凹轮廓,从而排除花费高的机械加工,具有明显的成本优点。在黄铜衬套工艺中,成本只为原来的30%。

由锌合金ZnAl4Cu1生产的压铸件表现有与时间有关的尺寸稳定及机械性能(抗拉强度,屈服值及硬度)的老化现象。M.Heusler&M.Haesche指出,在组织结构中的微显过程,至今尚未或不充分的分析。该研究目的是要说明锌压铸合金ZnAl4Cu1的老化过程,所进行的研究是在铸造状态试件上按热处理塑性老化及自然老化的试件上进行的,由二元相曲线制定的锌和铝的析离过程,是在冷凝过程进行的,可以借助于高的松散结构图以及化学成分对特别解释。

铸铁:

M.Matthies论述了黄铜压铸的可能性与潜能。黄铜合金在许多铸造工艺得以应用,但是在压铸工艺中的应用更确切地说不为人熟悉。在同时应用热工钢永久模时,因高的浇铸温度,黄铜合金的应用是不实际及不经济的。作者指出,并不是这样,按照他的经验,以压铸工艺加工黄铜合金的优点,如同一般生产压铸件一样。再者,还可以压铸极薄壁复杂的几何造型,这对于以切削加工部件来说是一个好的选择方案。

M.Meertbauer论述了Breuekman &Co.KG(Heiligenhaus硅铜锌合金(顿巴黄铜)压铸件的批量加工。与其他材料相比,由于其高的强度,延展性以及十分好的防腐性,硅铜锌合金是十分好的防腐性,硅铜锌合金是十分珍贵的,尽管有这样的优点,铜—锌—合金在铸造工业中至今只是很少应用。即使在熟悉的生产铝、镁及锌批量件压铸技术中,硅铜锌合金几乎不用。硅铜锌合金。也称之为Jakusil,olkusil及Tombasil,是一种纯的结构材料。因此,特别适合于加工承受高机械载荷的一些构件。多用途合金中的硅成分对材料的强度有着影响,其强度为500N/mm2,比铝和锌有着更高的强度。

A.Bardos对Breuckmann&Co.KG铜基技术压铸合金作了概述。在此,不仅浇铸了具有高导电性纯铜,而且也浇铸了黄铜合金(铜——锌——合金),还有硅铜锌合金(CuZnSi—合金),这在抗腐蚀及高强度构件中加以应用。

其他材料:用于加工滑动轴承预制铝复合材料生产,目前是通过各种电镀工艺来生产的,如:滚式电镀这一方面需要高的工艺技术费用,另一方面限制了高强度铝合金的应用,因为这有可能出现有限的变形。因此,明兴(Muenchen)技术大学成型和铸造业(utg)的教授们,在水平连续浇注工艺基础上开发了新型生产工艺。目的是要将成形与并合加工步骤结合成一个工艺步骤,新的工艺即有可能提高材料的复合,也可应用高强度的铝合金#p#分页标题#e#

M.Fuchs在其设计中重点介绍混合铸造结构的轻结构的潜能。瑞士Wagner公司(Wallstatt)从事研究这样构件的加工。所加工的压铸件在其后以塑料进行喷塑,独特开发的金属镶嵌件,其以塑料围绕喷洒,从而浇注成一个组件。

五、铸件的应用

M.chieco论述了大众汽车(Kassel)车门铝压铸结构件的生产,所用压铸机(Carat)锁模力为44000KN(布勒公司),从一开始在工艺安全方面就能适应这样的任务。

P.Dinger&H.Heppes.S.Rupp叙述了薄壁而又稳定的组合芯镶嵌管,用这样的镶嵌件,在模具型腔及侧凹内,以连续不断前后一致轻结构方法进行浇铸。这样的芯工艺方法具有有效的材料与能源的优点,该工艺方法在未来还会提供更多的优点。与此同时,复杂的三维通道轮廓与革新的有效的冷却方案一样可以实施,在整个汽车及航空业扩大使用范围。这样改革的镶嵌管在所有铸造工艺中可以利用,甚至在铝和镁压铸方面都可以应用。

Tital股份有限公司(Bestwig)在科隆世界职业摩托车运动会上介绍了钛和铝精铸件结合部位(图13),对于公共工程项目,组合体的使用情况。这样的解决方案应使用在汽车车身结构。该项目的目的,是要在最短开发与生产时间基础上,尤其是对小批量车身结构的经济加工有一定的意义。

由铝铸造的散热体(图14),这是用于DL630下光新型室外照明。这是专门为Luxus——Yachten车加工的。以其小的尺寸和时尚外形,重量只有285克,还具有许多功能。例如:各种方案选择,无需维修及灯光颜色的选择受到青睐。此外,这样的壳体必须具有海水中的稳定性,在光中所产生的热能够快速很好地向外散发。依这样的要求,只有铝合金才能达到。Blank有限股份公司的精密铸造(Riedlinge),能够经济铸造这样光照体。

SKYE SH09直升机主旋冀传动机构驱动构件原型(图15)。Tital股份有限公司(Bestwig)对此直升飞机以快速原型——工艺方法加工了多个铝原型传动件。在此涉及的是高度复杂铝精密铸件,这样的铸件有很高技术要求,具有一个整体化的油路通道。

2012年铝压铸比赛获胜的铸件,该铸件是由铝再生工业协会与欧洲铝冶炼组织(OEA),在法国铸造业(BDG)支持下安排生产的。

由Martinrea Honsel公司利用智能轻结构溶液所浇铸的重量轻,同时又安全的铝下支架,采用的是价格便宜的绿砂——成型方法(图16)。安全直升机底架组件是一个高度复杂的构件,该构件从型芯生产,浇铸直到安装全部自动化,整体链锁加工。与所要求的机械性相适应的设计及加工确保轻金属构件的高作业强度。构件重29KG,较以往的钢铸件轻约15KG。

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7107

7107

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876