文:李耀南

宁夏大学 机械工程学院

摘 要:以发动机前油封零件为例,对其压铸难点进行了深入剖析,详细阐述了金属熔炼、压铸、机加工、清洗以及密封性检测等工序的控制要点。 实际应用表明:严格控制各工序,能有效降低返工率,提高铸件品质,具有直接的经济效益。

关键词:发动机; 工序控制; 压铸

近几年,汽车行业发展迅速,其零部件如变速箱壳体、座椅支架等频繁升级。 本文以发动机前油封部件为研究对象, 深入探究其压铸生产过程中的工序控制要点; 对汽车铝合金零部件的压铸生产具有重要的参考价值。

1 压铸难点剖析

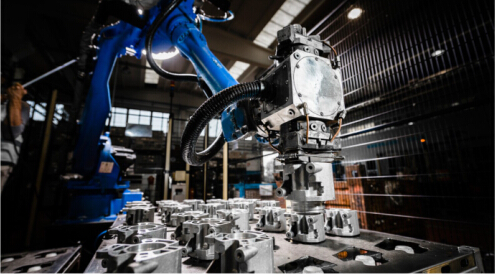

发动机前油封铸件如图 1 所示。 外部尺寸为长220mm×宽 180mm×厚 40 mm, 材质选取为 Al-7Si-4Cu。 铸件的平均壁厚 4 mm,其成品质量约为 1.0kg。该工件的铸造难点为: ①要求铸件内部孔隙率≤4%,在加工表面最多允许一个直径≤1.0mm 的气孔。②要求油封孔尺寸精度 准42+0.040mm,确保其油封装配良好,严格控制漏油量。③与发动机机油相接处的表面杂质≤5.0mg,其颗粒直径≤1.0mm。 ④在0.05MPa 气压环境下,允许泄露量≤6.0 mL/min。

2 工艺流程

结合该铝合金铸件特征及其品质要求, 确定工艺流程依次为:① 原材料 Al-7Si-4Cu 熔炼 ;② 压铸;③去除浇口、清理毛刺、抛丸;④机加工;⑤清洗、密封性检测;⑥包装。 其中工序①~③、⑤是确保铸件品质的关键,需要严格控制。

3 工序控制

3.1 熔炼

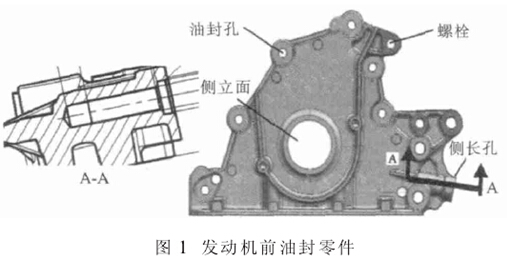

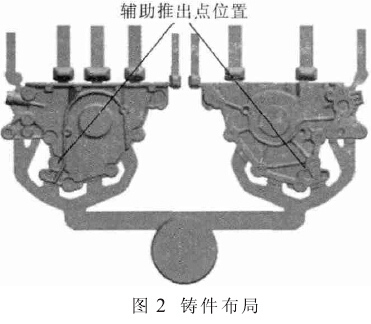

铝合金材质为 Al-7Si-4Cu,其主要成分见表 1,力学性能见表 2。 该铝合金材料的固、液相线温度依次为 585、615℃。 为了确保材料的成分与力学性能满足要求,采用 800kg/h 的铝熔化炉。 其回炉料与原材料之间的配比为(25~35):(75~65)。采用 0.25~0.35MPa 的氮气实现合金精炼 , 出炉温度选取为(750±15)℃。

3.2 压铸

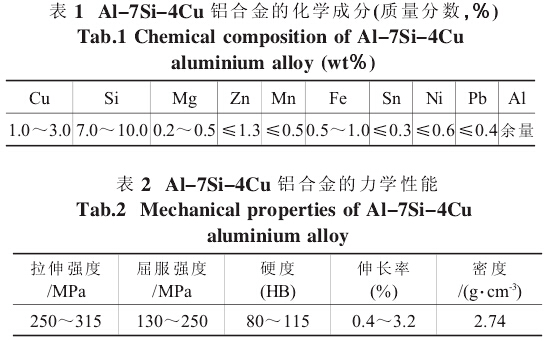

(1) 压铸机的选取及模具布局。 单件铸件的投影面积约为 350cm

2,采用一模两件;其铸件总投影面积约为 900cm

2。 压射比压选取为 75 MPa,模具锁模力设置为 7500kN; 初步确定选用 9000kN 压铸机。 铸件布局如图 2 所示。

以工业机械手完成自动取件,连续生产过程中,保温炉内的铝合金液温度、 模具温度分别控制在(660±20)、(205±15)℃区间 ,料柄厚度控制在(25±4)mm 范围。

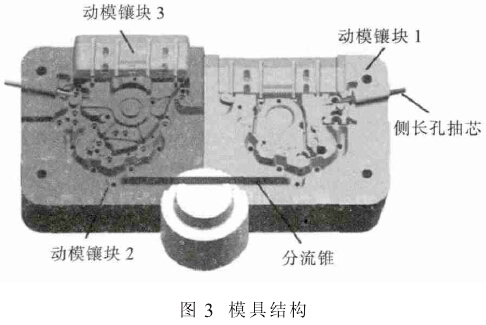

(2) 模具设计。 模具设计时,溢流槽、浇道等尽量设置在动模腔内,有利于提升动模包紧力。 静模内部新增了液压推出机构,其辅助推出点部位,见图2。 为了节约生产成本,压铸模采用镶拼结构,见图3。 动模镶块由三部分构成,该种结构缩减了模具厚度约 80mm,动、静模质量分别缩减了 158、95kg;节约成本约 3 万元。

针对局部热节部位 (如图 1 中侧长孔的圆柱区域)需进行特殊处理,避免因热量的高度集中而形成缩松。 这里采用螺纹底孔抽芯方法来解决热节部位的铸造缺陷(见图 1 中 A-A)。 虽然这样将使模具结构较为复杂,然而其铸件品质提升显著。

3.3 机加工

前油封工件需进行四道机加工工序:①平面及油封孔加工;②油封孔面加工;③侧立面及螺纹加工;④侧长芯孔加工,等。

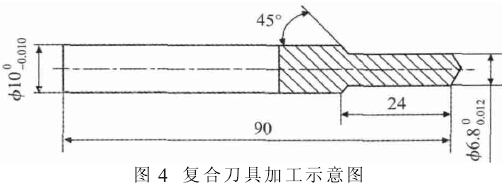

由于机加工工序较为复杂, 共需 14 支加工刀具。为了缩短加工周期,尽量采用复合刀具。图 4 中,45°的倒角与 准6.8 mm 的孔可共用一支复合刀具实现(倒角与打孔)加工。 而针对图 1 中最重要的油封孔需要两步完成:第 1 刀进行单边余量为 0.1mm 的加工;第二刀进行铰孔,从而符合 准42+0.0400mm 的精度需要;其中,机床主轴转速 1000r/min,进给量选取为 250mm/min。 前油封工件平面加工选用金刚石铣刀实现,其主轴转速选取为 2500 r/min,切削进给量选取为 1500mm/min。

根据以往经验, 工件夹具常会发生较为明显的形变;严重时在夹具表面出现了铁锈现象,降低了工件加工精度。 因而在机加工完成之后,需对夹具进行去应力与表面发蓝处理。

3.4 清洗

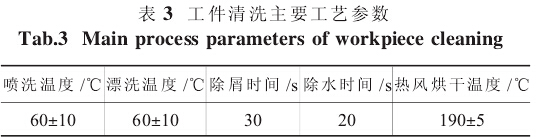

依照 VW01134 标准, 汽车发动机前油封零件与发动机机油相接处的表面杂质≤5.0mg, 其颗粒直径≤1.0mm。该工件清洗工序采用 MX2055 清洗机,并配有MD-82AL 清洗剂完成。 工件清洗工序较为复杂,大致流程为:手动上件;喷洗、除屑、漂洗;除水、热风烘干;手动下件。 主要工艺参数如表 3 所示。

3.5 密封性检测

工件密封性指标要求:在 0.05MPa气压下, 汽车发动机前油封件允许泄露量≤6.0mL/min。 工件密封性检测台不仅需要能准确识别产品合格与否,同时还需注意以下三点:①为了产品能进行自动化批量生产, 要求其检测周期≤45 s/件;②对于检测不合格产品,及时蜂鸣并伴有指示灯显示,提示技术人员判定废品。 ③对于检测合格的产品,需自动进行标识;若为多工位生产,产品合格标识需能对其所属工位进行辨识,便于事后发生质量问题时的责任追溯。

4 结论

根据发动机前油封零件特殊的工作环境, 对其铸件品质提出了较为严格的要求。 需对铸件生产工序:原材料的熔炼、压铸、机加工、清洗、密封性检测等进行重点控制。 该工序控制技术具有一定的普适性,可用于其他汽车铝合金零部件的压铸生产,值得大范围推广应用。

14.13万

14.13万

14.21万

14.21万

5854

5854

1.24万

1.24万

5864

5864

5972

5972

9802

9802

9677

9677

8819

8819

1.12万

1.12万

9234

9234

6418

6418

8714

8714

9222

9222

354

354

7327

7327

5735

5735

5397

5397

924

924

251

251