文:UWE RICHTER

一个水冷却的型芯,能够影响压铸模具冷却参数;通过激光射线熔化技术制造优化后的水冷却内通道。为此,通过有限元法来获取具有优化热传递的冷却通道。通过对模具表面温度分布测定,对比新旧型芯冷却速率,表明其温度分布改善,并对各种冷却情况进行研究。

工艺参数,往往与许多变量有关。时间与费用是重要的参考指标,实时进行改变,其中大部分参数对目标值影响并不大。压铸模具的设计多数是由专业人员预先给定变量组,尤其是复杂的几何体,变量的修改是绝对必要的,以便取得最优方案。在此,最优的充模,所得到的铸件特性是与新加工的铸件几何体有关。提出一个统计学试验计划,通过模拟对目标值(例如:孔隙度,压铸周期)的研究,预先对模具和铸件临界状况加以注意。为了求取最佳值可以借助于软件。例如:Magmafro-nfier软件程序是以传统方法为基础的,对各种方案作研究,按每种算法自行决定,是否采用新的方案或者放弃老的方案,目的在于按客户要求优化。先行处置可以结合以前的试验计划与不重要的方案分开。计算时间可以明显减少。

实际试验造型有时候可以避开模拟,在此所述的影响数值主要是模具冷却方式,为了在压铸过程对型芯加以普通冷却,协调应选择统计试验方案。影响数值时常调至两个水平上。将可以达到的冷却速率,作为目标数值,进行温度分布测量。在此所获得的效果,按所给实际比例,表现为线性渐近。

1、模具内老的和新的型芯评价,新的型芯是以轮廓近处冷却进行的。

2、为了有效冷却,要制定重要的变量。

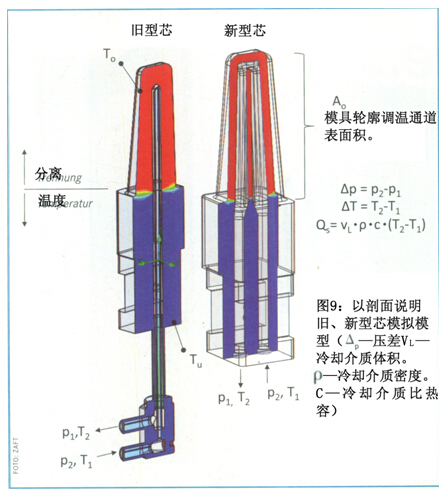

应通过改进恒温调节体系,推导替代型芯模件的效果,这样的恒温处理与压铸工艺条件有关,如熔化温度,冷却参数等。老式型芯采用点冷管进行模温处理。近表面冷却的新型芯是借助于模流分析软件模拟来设计的,其通道加工方法是由激光射线熔化来加工的。新的近表面冷却型芯通道状与模具表面相距7mm,出口孔与轮廓(老的型芯)之间距,在正前面(温度测量点)为17mm。可以用水作为温控介质,压铸状况以正常的压铸生产时的温度条件下进行。

一、实验和试验研究结构

为研究温度的变化可以进行:

在模具内钻孔,该孔达模具表面附近,在其内安装热电偶PT100;

作温度分布测量;

本文主要是评价温度分布测定

1. 温度记录测量

除了恒温处理/冷却及热导/对流,对于整体热平衡热反射要占约20%,无接触热量变化照相温度记录有可能来观察到压铸模具较大范围内反射情况。在打开模具取出铸件之后,由发出的射线可以了解随时间变化的温度分布。如果接近压铸模具困难,也可以通过合适的反射将红外线光间接地导入相机。首选直接测量,是因为间接测量方案在浇铸时试验条件有许多缺陷。相邻的热射线源会使温度分布有误差,尤其当它们相互影响时,这样的射线源在测量前于试验计划阶段要认真考虑。在压铸时,对置的动、定模射线也会影响。

尤其困难的是对真实物体绝对温度的了解,这样的物体偏离理想的黑色射线。该偏离是以发射系数来表达的,与温度有关,在一个真实物体表面温度相同时,这样的系数取决于表面光亮程度。抛光与侵蚀的表面有着十分不同的系数。光亮的金属表面发射系数是十分小的。在测量过程,表面改变时,如果要可靠掌握温度,要进行校准,温度分布测量的目标值也可以是反射系数本身,例如:在对熔化池表面工艺监控时,炉渣和熔化物具有不同的系数,轮廓增高与加深(降低),在真实物体相同的温度情况下会出现错误值。条件通话,可以应用黑色表面漆。然而,为了获取有说服力的值,可以对每个可循环的测量,有必要在相同状况下进行多个相似的确定。在铝压铸时,多次测量确定,会使表面涂的漆逐步烧掉。

2. 图像减法

图像减法是建立在红外线图象结果减去基础上的。目的是要提高温度自记曲线内热的反差,可以将时间的变化作为明显的温度位置变化,即将时间变量作为空间变量。例如,当为空间变化时,可以通过一个图内两个垂直或水平(Y或X座标)线在图内作为热力梯度。这样的差别在所作图内十分明显,这样所作图的其他部分是低对比度的。

如果评价瞬时情况,如加热和冷却过程,要将目标按时间顺序(△t)对目标成象。为了分析,将各图象依时间间隔彼此相减。这可以分两种办法实现,其一是确定参照图象,该参照图象减云其他图象,鉴于参照图象,温度的显现看得更清,温度的差别逐步地按时间得出总数(参照图象减法)。另一个是过程的下一个要减去(时态顺序图象减法),小的时间温度差别十分明显。

图象减法有着特殊的优点,因为图像减去会使环境反射影响受抑制。如果在各个范围无温差(环境范围也是如此)那么在减去的图像内保持低对比度。

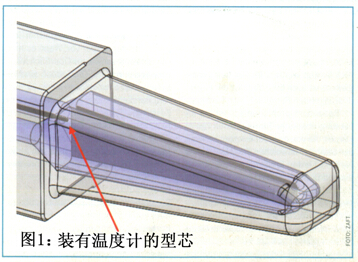

3、温度计测量

采用在模具壁内安装热电耦,可以直接显现温度,然而这只是在整个浇注循环中逐点进行的。图1表示热电耦的设置点,测量顶点要置入新式型芯表面下约5mm,位于壁厚的一半。在激光射线熔化加工过程中,要加上热电耦通道。与对比的老式型芯不要安放热电耦,因为会造成模具薄弱处发生危险。与温度过程线相比会形成温度差△T值。

4、试验装置

在目前进行的研究中,用的是图像减除法。在此要研究模具型芯的冷却过程。反射面要加以排除,因为压铸模具表面通常要涂以石墨膏,是一个均匀的整体深(黑)色。测量是在固定点进行的,照相机安设在压铸机定模的加固装置上,确保以一个统一的角度稳定测量。

在取出铸件之后,记录温度评价模具表面,其目的是标定一个与压射参数无关的可循环的温度分布记录。所有因选择的参数及环境影响总和,在评价的热分析图上与以往无差别,大部分是在5个压射循环之后进行的,之后进行3个相似的测量。

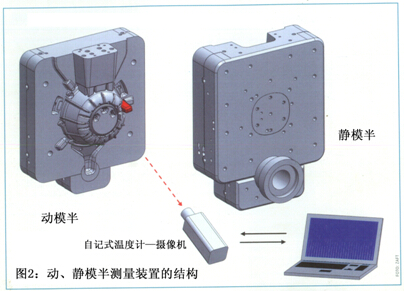

图2表示测量装置的结构,在模具打开取件之后,模具的红外光就对着温度自记器摄像机的镜头,计算机接受发射数据,从计算机上来作测量控制,经摄相机软件(ThermacamTm Researcher FLiR System Version2.9)对红外图作评价。图3说明流量状况。

图3的左边为模具型芯的视图,右边为模具动模侧内型芯结构详细情况。在冷却(兰色)范围之间冷却流入与流出范围的分开壁是灰色的。左上方图内黑色为温度计。在图3左下方为冷却介质流线,这些流线代表型芯冷却通道内的流动速度。温度分布测量的目标区是型芯的正前端。因为在此处由于流动的转向,冷却是最为有效。温度分布测定区显示红色虚线圆。由圆面积的测定点,借助于摄像软件提供平均值,这样的测量是在铸件脱模后按1秒间隔测量的。

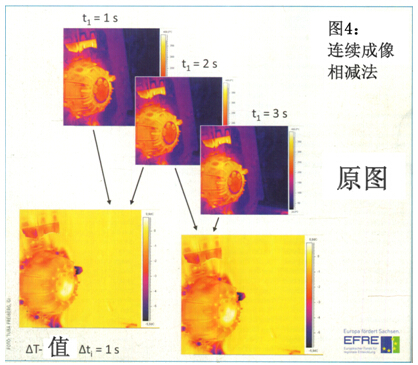

对于在此进行的研究感兴趣的,只是所提到的温度差,不是在模具上难以获知的绝对温度的分布。图像减除法是用于确定目标数值——冷却速率。为此,由原来温度分布曲线,通过摄像机软件,在所选择的时间间隔内作相应的图像减除。图4表明的就是这样的处置,原来的各个图(上部)彼此逐步减除,获得减去结果(下部范围)—— 一个按照不同模具位置冷却,1秒时间间隔图示的△T分布。对于所进行的研究,获得与时间有关的最重要的冷却速率。在取出铸件之后直接的冷却率为目标数值。

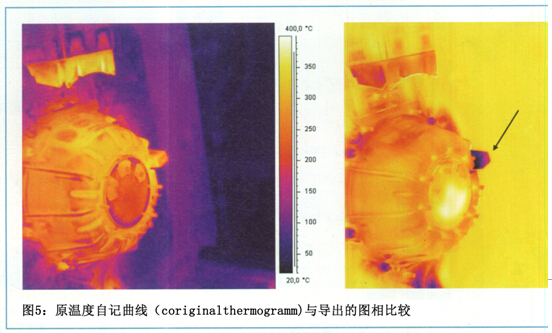

如果将原来的温度曲线与导出的图相比,差别是明显的(图5),在所减去的图中(右)强冷范围十分明显,看箭头所指型芯范围,在减去图内的刻度与差度(等级)(DC)。温度未改变的背景,同样是温度,通过图像减去变得很小的反差。对于模具慢冷却部分也是相同的。

图6对图形所提供的温度计数据(兰)与自记式温度计数据(红)作对比,清楚可见,温度计数据在整个浇注过程连续不断,自记式温度计数据与此相反,只是在铸件出模后才确定,两个过程绝对值的差别是按测量的不同位置而变化(见图2、3)本文是用自记式温度数据。

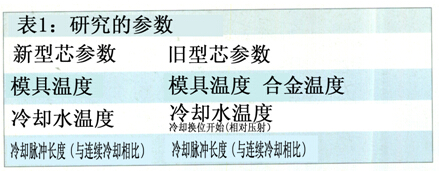

5、研究的参数

对于型芯近表面处冷却影响的研究,是在压铸模具动模侧进行的。在压铸过程,新式的型芯状态(对模具表面近处冷却,是由激光射线熔化产生的)与旧型芯状况(管式出口冷却)作对比,因此仅需更换模具内的型芯。除了变更合金材料与模具温控方式,首先要研究冷却参数;冷却水的温度,冷却时间(冷却水脉冲及连续冷却)(表1)。为进行冷却采用Rhytemper股份公司的NO1调温技术,视压铸机及冷却机构的大小,试验的地点设计会有相当长的软管路程的缺点(至型芯方向来回12m)。尤其是脉冲冷却工艺方法,这对于循环冷却条件作用是不利的。在脉冲冷却时,用于冷却的型芯在浇铸过程,只能冷一个相当短的时间(8或12秒),此后要等下一个压铸循环(约90秒),这样,在软管输入中的水停止,尽管软管有对环境隔离作用,还会有水温变化。

由于这样的原因,可重复性受到以下影响:水在旁通管引入(图7),位于旁通管内的三通阀)持续流动,冷却介质的额定温度在三通阀上作局部调节,在要求冷却时,冷却方向(型芯)要换向。为此,冷却机构的控制直接从压铸机获取信号(压射信号或所确定的压射活塞行程变化)从三通阀至型芯冷却软管的长度至少保持(3.6m),图为旁通直接引至模具的动模侧,三通阀固定于此处。

试验条件:

>压铸机:Frech 880,闭模力80 t(约8000KN)。

>多循环——脉冲恒温处理(ON1调温技术Rhytemper公司)冷却机SVK141。

>Regloplas P160XL 压力水至160°,绝缘的蒸气软管(18巴)

>铸件:传动箱盖,压射重量4400g(图8)

>合金AlSi9Cu3(Fe)

压铸试验的循环次序

>压射/冷却:充模0.055S,增压5.0S 300bar

>模具打开12S

>铸件顶出17S,此后,短的温度记录。

>模具表面喷脱模剂,闭模90S。

除了在图7所示可循环的型芯冷却设计,对于可重复的脱模剂涂层要有足够重视,为此,在试验前,操作人员手工喷涂加以训练。通过这样的训练可以使涂层方式与时间均匀一致。在压铸时,要使参数组的热力条件在模具轮廓上达到恒定的(在脱模后按自记温度图表进行控制)。首先要对可循环性进行试验,为了评价,每个参数组要三个试样。

二、试验设计与结果

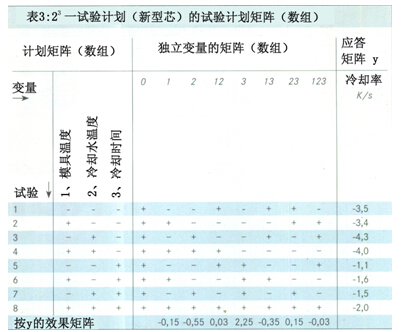

为了对实验有效的设计和评价,要选择统计的试验计划,以2

3-计划和2

5-2试验计划处理。由2

3—计划导出的:指数中的3为变量数,2是时常变量调节的水平(能级)数(表2),在2

5-2试验计划中,5个变量要在时常为2个调节水平。有关互相作用效果,一开始就要放弃这样的资料,由各个变量所求得的主效果,对于研究是重要的。

为23同计划一样,在作25-2计划时,每个试验计划只作8次试验,表2列出研究的变量及水平(能级),这些是最先提到的试验计划(2

3——试验计划)的水平(能级),符号“+”和“-”是当时各自试验变量要调节的水平(能级)。

试验计划是作为表3内的表格给出。计划的矩阵(表格的左部分)没有变量的目录,是进行试验的说明。这些试验在两天内进行。在一致的模具温度情况下每天运行,那么,一天

为150℃,另一天为190℃。多余的变量不是按试验数码次序执行,而是随机进行。在试验计划的中心部分内,有独立的变量矩阵,由此矩阵获取效果,符号栏(X-栏)是由计划矩阵(左)合成,计划的右边栏是应答栏(结果,在此为冷却速率)。一个试验变量施于目标数值上的效果,通过对每个变量或变量组合,将栏的X符号(在独立变量的矩阵内)乘以应答Y,以后再相加,再除以数值对(偶)数(N/2=4),可以求得。

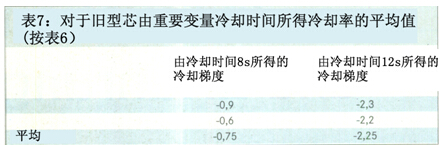

在最下边一行变量效率作计算,效果值可以是正,也可以是负。如果,在从较低的向较高水平(能级)过渡时,应答值的相关变量(负级进入正级)是正的,则结果(效果)是正的。独立变量的矩阵行0”的值是所有试验的平均值。在回归计算中,此平均值是自由项(绝对项)。在试验开始时,一个试验点作六次,在此点确定统计值。以此值可以确定总共必要的试验数。正志分布上的一个试验是以此6个应答值的跨度R进行的。

修正措施:由R和标准的偏差S求得实验数值(R/S)exp,而后,该值与制表的极限值(R/S)Tab,o/u(上限和下限)作对比。如果这样的实验试验数值处于统计的极限之内,抽样检查作为正态分布是有效的。

>试验V1的冷却速率:-4.0,-3.5,-3.3,-3.2,-3,8,-3.2k/s

>平均值Y=-3.5k/s

>标准偏差S=0.33 k/s

>散射S

2=0,112

>相对

>跨度R=0.8k/s

>(R/S)exp=2.39

>统计表值(R/S)Tab,U,40

下界限(错误机率a=0.1):2,949

>统计表值(R/S)Tab,0,上界限(错误机率α=0.1):2,37

>结果:实验的检查值(R/S)exp位于统计的极限之下,抽样检查正态分布,如果将此检查作为所有试验计划的应答值,可以标准的偏差S=±0,33K/S计算。

所要求的试验数:为了求得必要的试验数可用以下公式[2]:

C·N=[2t(Vip) ·S{Y}/θ]

2 (2)

式中:C·N—在所寻找的统计试验计划中必要的试验数

V—自由度数(此处为5)

P—置信级 P=1-a,以此概率,效果处于置信间隔之内(a=误差概率,此处为0.05,对于双侧边数据,α=0.05/2=0.025 P=1-0.025=0.975)

T(V;P),t分布值,与自由度和置信间隔有关(此处t(5;0.975)=2.571)

S{Y}:数值标准偏差(此处S=0.33)

θ效果半间隔宽度的希望值(此处定向为标准偏差=0.33,这就是说,为在答应值上获得效果值,要加0.33K/S或者说由此减去,以便获得间隔宽度:效果±θmm

结果:C·N=5.2 即最少为b个试验,此数与试验数N=8(2

3试验计划)是接近的(式中C=1每个试验的实现)。

效果的间隔宽度以θ预先设定:△(Effekt)=2θ,那么,效果(Effekt),为±0.33k/s,为果观察表3中的应答数值,两组的形成是显然的。上半部以-3.4~-4.3K/S,较下半部(-1.1~2.0K/S)是2-3倍(负值,较强的冷却速率)变量3效果相一致有着同一个标准:上部4列为“-”符号,这表示变量下部水平(能级)的调节(12秒冷却时间)。

在上半部为“+”符号,所以调节至上部水平(能级)(8秒冷却时间)。变量了的效果为+2.25±0.33,为所有3个变量的最大绝对值。这就是说,如果将冷却12秒(下边的变量水平),缩短为8妙(上边的水平),那么,这就会有变坏的冷却度结果(+2.25±0.33k/s),这是一个已知的事实。其他变量的效果值明显出现在此效果之后。例如:变量1以-0.15 k/s±0.33k/s的效果,对冷却率的变化无影响。模具的不同的恒温处理(150℃或190℃)则处于效果间隔宽度2θ之内。同样,所有相互作用处于一个不安全的范围±0.33 k/s。

变量2的效果值大小,以-0.55±0.33 k/s,位于效果——间隔宽度,负值表示,在从70℃冷却水温度改变到130℃时,可以是负的冷却率(约-0.55k/s),这是不符合逻辑的,因此,间隔宽度2θ,是有根据的,为了说明此结果,这样的效果是不能用的,是不可靠的,作为唯一可用的效果,用于说明的是变量3:型芯的冷却速率随着冷却时间的延长增加。以12S的冷却脉冲时间,较8S脉冲时间会达到较好的冷却,变化的模具温度及冷却水温度,在此研究范围不起作用。

所以,对于变量冷却时间的两个水平可以给出冷却梯度平均应答值(表4),值得注意的是,标准偏差位于在前面区域一个试验点所求的数量级之内(2

3——试验计划±0.33k/s)。

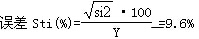

在其他一个试验计划中,变量值对旧式的型芯,冷却速率的影响应加以研究(表5),再一次研究冷却水对另一个温度水平(能级)(40℃和70℃)的影响。此外不明白的是,冷却脉冲的起始与充模时间点相一致,或交错对冷却速率是否有影响,除此之外,熔化温度作为变量加在两个水平(能级)。对此,应该检查炉的调节范围(宽度)的影响。因而,研究了5个变量对目标值冷却速率的影响。此试验应再次进行两天(每个模具温度为一天)。在第2天时由于故障熔化炉停止。因此,试验只能在高的模具温度下进行。统计试验计划除了许多其他优点,还有在试验矩阵内结构一目了然的优点。往往是,粗略的缺陷按试验结果的列表(应答栏)可以很快发现,因此,此试验可以有目的地反复,此外应答可以继续快速与变量水平进行对比。不必对效果定量计算。

在表6中的试验计划,由于上述的原因是不完整的。虽然变量效果不可以计算,然而有可能读出基本的资料。由第1个试验计划可知,这些应答值位于两个水平之上。如果将单个变量水平(计划矩陈的“+”与“-”水平)与4个应答值比较,那么可以确定,只有一个变量以满意的方法与结果相互有关。这涉及的为上所述变量5(冷却时间),如果变量调在水平“-”(12S),可以获得较高的冷支率(-2.2或-2.3K/S),相反,如果变量调至“+”水平(8S),冷却率是所期待的低(-0.6或-0.9K/S),如果将另外的变量水平与表格6的应答值相对比,则看不到合乎逻辑的一致性。例如,对于熔化温度的影响可以读得:在试验2和4中,熔化物是一”水平,在试验2中应答值=-0.9,在试验4中=-2.3K/S。变量2(冷却水温度)在

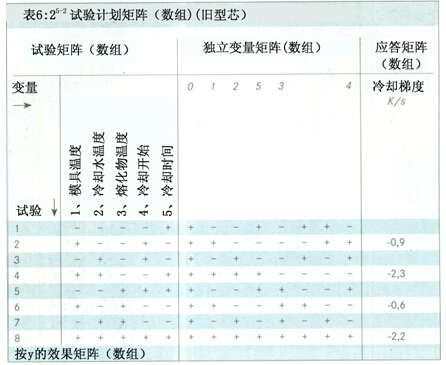

试验2为低的水平(40℃),冷却温度为-0.9。在试验4中为高的水平(70℃的冷却水温度)可读得冷却梯度-2.3k/s,这是不符合逻辑的,变量1(模具温度)和3(熔化温度)在其应答值中是矛盾的。换句话说,变量5是唯一的对冷却速率有影响的和谐的数值。如果采用新的型芯的试验计划(表3)在此也是决定性的变量。可以给出冷却时间两个水平冷却速率的平均应答值(表7),根据简化的试验计划,在此只是每两个值(由于较小的数值数,未能给出标准偏差)。

在下面应详细研究型芯更换的效果。变量冷却时间构成的是变量1,这是由两个首次试验计划作为唯一的关系重要的变量得出来的。由表3和表6引出其平均值。

型芯的种类(旧式/新式的型芯)应看作变量2。两个型芯之间的区别在于:

>冷却通道几何形状不同

>冷却水流量不同(旧式型芯61/min,新式型芯12L/S)。

>壁厚(旧式型芯17mm,新式型芯7mm)

>不同的材较(旧式型芯材料——X38CrMoV5-1,新式型芯材料X3NiCoMoTi18-9-5)

由已知的数值,此时可提出第3个试验计划。为此,不必增加试验(见表8附件)。在表9给bm 2

2试验计划。

如果以2θ间隔宽度为基础,两个效果关系是重要的:较大的效果为1.85±0.33K/S的冷却时间。型芯内轮廓改变/改善会造成一个较坏的效果(在从旧型芯改成新型芯时为-1.15±0.33k/s)。

由此可看出,冷却时间有着较强的效果:将8S延长至12S会延长型芯寿命。因此,在更换新式型芯时,通过更加靠近模具表面、材料改变,冷却通道形状以及流量改变,可以延长相当于与4S的冷却效果。

如果研究连续冷却(持续冷却)及其对冷却率的作用,结果是另一会事。在表10列出了旧式及新式型芯在连续冷却时的冷却梯度,对于旧式型芯,冷却梯度在40℃和70℃时可以看作是相同的。对于新型芯来说,在连续冷却情况下,冷却温度作用较弱:70℃的冷却水,冷却率稍大于130℃的冷却率。在以新式型芯试验时,40℃冷却水温度以及在旧式型芯130℃,冷却水温度来进行研究。在脉冲却情况下,这样的影响是可以忽略的,连续冷却则不能忽略。这就是说,在用新型芯,由于冷却水水平70℃和130℃,冷却率是不同的。

类似于表9内用于对比连续冷却水温度(变量1)和型芯类型(变量2)的2

2—试验计划的结构不能的,因为缺乏资料。如果看一下表10中的结果,便可清楚获知,在连续冷却情况下,在将旧式的型芯换成新式型芯时有较强的作用效果。如果观察冷水温度为70℃时的两个型芯的冷却梯度,当旧式型芯换成新式型芯时,冷却梯度改善3倍的效果。

在对型芯效果对比时,冷却水的效果相反倒是变小:对于旧式型芯这样的效果根本不存在(在40℃和70℃温度,时常为4.0k/s);对于新式的型芯,这样的效果相比较弱(130℃时的-9.3K/S,在温度为70℃时上升至-11.8K/S)。

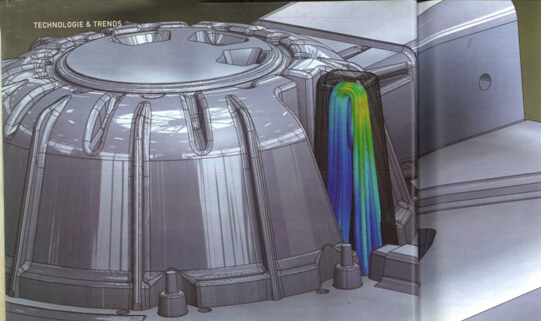

三、恒温处理的模拟

用于压铸模拟的工业软件可用Magmasoft,至今尚未对恒温处理介质流动条件作研究。由于这样的原因,对流动模拟作了附加研究。特别有意义的是,在压铸试验之前可对液体加热及可散发的热量进行估价,进而获取新的冷却通道几何形状对横断面及流动转向的影响认识。

目的在于,当有轮廓涂层时,尽可能不减少流量。尤其是对于具有平行分支的冷却几何形状来说更有意义的,以上述的冷却方案,流量甚至会提高。为了更好地散发热量,相对于普通的恒温处理,要求较大的可用通道表面积。对于液体加热或可散发的热量的理论研究,压铸循环真实条件,为进行流动模拟,要以与时间和空间有关温度和温度域作大大的简化。这就是说,在模具型芯上以及冷却通道表面,设定为固定的温度。在图9是将型芯轮廓侧(工具钢为红色,温度为T0)与非轮廓侧(工具钢为兰色,温度为Tu)分开看。在表11上部分为所用起始数据,下部分为所获得的值(对于所设定的相应T0和TU值时常如此):

ΔT——冷却水入口与出口侧的温差。

QS——散发的热量

左边为旧式的型芯,右边为新式的型芯,为计算方便设定是连续冷却。由于模具表面和模温冷却设备通道几何形状造成温度梯度的变化末予考虑。

在所有三种情况下,新式型芯的结构类型的优点显而易见。所散发的热量要高出约5倍。在型芯的下部,表现出较与熔化物接触的温度低。依据上述温度记录的研究(以及)压铸模拟的结果,导出各种情况下用于计算的温度T0和Tu,新式型芯结构的优点十分明显。

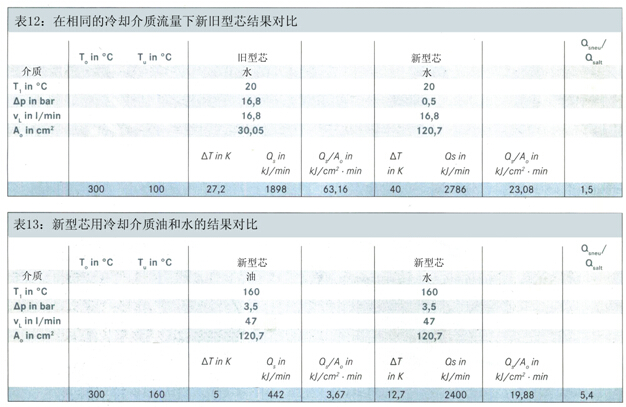

为作对比,在旧式与新式的芯内模拟相同的冷却水流量,鉴于所用的设备,实际上这是不可能的,(只能以最大的6巴,代替16.8巴的压降),这样的情况,使人们想起点冷却。冷却强度约为0.55L/(cm2·min),而新的型芯冷却强度为0.13L/(cm2·min),增高4倍。由于新式型芯较大的冷却面,每个时间单位有多的热量散发,QS/A——热量与面积的关系。同样的热量散发,在旧式型芯情况下要加大2.7倍,在此,由于新式型芯较大的冷却面积,每个时间单位散发较多的热量(表12)。按照此模拟结果:

>有效的温控通道与模具表面的距离。

>冷却设备的通道与温控介质之间有热量散发。

>温控介质本身,如油和水对温度的影响(表13)。

旧式和新式型芯的模拟指出,如同在压铸试验时温度自行记录测量显示的,当连续冷却时,通过新式型芯冷却,有一个相当好的热量引出,在通道内停止此温控介质时,即脉冲冷却时,在调温通道壁上热传递下降,从而在模具表面上调有较高的温度。随着脉冲调温起始温度下降,按照实际结果(由于热工钢小的导热能力)可以获得较大的冷却梯度。

四、总结

凭借一个型芯引出压铸模具冷却影响参数,当脉冲冷却时,通过激光射线熔化方法,改善型芯内轮廓及4S延长冷却时间(脉冲长),可以得到在新得冷却速率。

在冷却选择连续运行方法时,新式型芯结构类型的影响。即模具表面近处冷却,当然十分显著。所得新式型芯冷却速率要较旧式型芯大4倍。这表明,在连续冷却时有效的冷却面对于冷却速率有较大影响。

通过脉冲温控控制,即在一定时间内控制温度,相对于连续温度处理,冷却梯度可以有目的地减小,对于压铸模具可以选择有利的运行方法。通过降低先行的温度,再结合脉冲温控控制,可以有效控制模具温度和节约能量损失。

试验条件:

试验条件:

>平均值Y=-3.5k/s

>平均值Y=-3.5k/s

13.79万

13.79万

13.87万

13.87万

5828

5828

1.24万

1.24万

5842

5842

5951

5951

9768

9768

9656

9656

8789

8789

1.1万

1.1万

9207

9207

6393

6393

8682

8682

8478

8478

295

295

6964

6964

5700

5700

5359

5359

880

880

207

207