目前,高压水射流技术原理及其一些相关应用是被用于清理铸造车间所生产的汽车发动机及零部件。该应用需超过200巴的清洗压力,意味着该技术显然要不同于常规80巴压力下的清理装置。下面将讨论该应用技术的说明以及诸多往往被忽视的高昂成本。

技术基本原理及其应用目标

在清洗工件时,喷射清洗是常用的一种方法。而对于关键零部件的清洗则需设定更高的标准以实现机械传动时能量至压力的转换。如(图1)所示,清洗过程中存在四种潜在影响要素。

铸造工艺需要对成品进行快速清洗。铸件被批量的安装夹紧在可通过喷嘴的夹具上,数控喷嘴或旋转喷枪按设定的程序以0.1mm精度进行清洗)。这种高端喷射技术实现了利用高压射流完成清洗工作,甚至包括去除工件在机械加工后的残余毛刺或金属飞边。利用这种技术,工件的清洗和毛刺的去除得以流畅进行。本文主要致力于这种高端应用的研究。

简要而言,针对不同工件的杂质情况设定相应水力,以使杂质脱落,接着移离清洗介质,包括工件上的尘垢。出于实用因素,清洗介质被保存在溶液中,过滤提纯后再利用。喷射法建立在对波动的科学统计基础之上,由现代设备程序控制,使其能够应用于自动化生产系统中,例如汽车制造和QS安全管理。

将该程序引进生产制造环节进展颇多。铸造厂借此方法能够增加生产过程中的剩余价值,甚而提高其市场地位。因此它的业务战略也转向了对过去成品的后续净化。使得产品更优质,更清洁,喷涂质量也更好,相关案例体现在机械加工和供应方面。

高度定制的清洗程序帮助铸造厂提升其剩余价值。下面将讨论现阶段可供参考的应用。

液压的基本原理

在理解这篇文章所指的高压应用之前,首先要知道此处可用压力范围在250巴至3000巴。典型的水泵参数是55升每分钟,同时要求720巴的压力水平和75千瓦的驱动功率。这样的泵能够支持更多的喷嘴同时工作。其中需要注意喷嘴的几何形状(全射流喷嘴或扁平喷嘴),若施以1000巴压力水平,射流参数则为14升每分钟。该参数能够通过泵上的变频器进行调整,或按照加工任务要求调整喷嘴横截面而改变。在实际操作中通过调整压力系统能够避免变频器的损耗。在通常情况下,按照预先精确设定的工艺参数能够精准地去除毛刺,压力损失也能够被灵敏控制。

三种不同原理的射流方法的应用

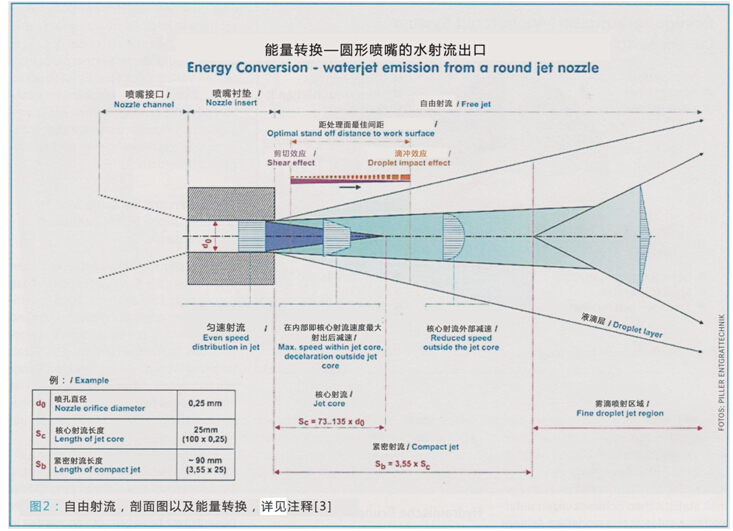

第一种方法是喷嘴射流冲击工件外部。(图2)解释了射流喷射情况和相关物理参数之间的关联。其中喷嘴的外形、内部几何构造及生产原料的选择对于清洗效率来说至关重要,这也是部分制造商的核心机密。

通过断续射流或相对运动的方式能实现进一步的净化。在此过程中,工件本身或喷嘴底座是否移动是无关紧要的。区别在于喷嘴是全射流式还是扁平样式。射流从扁平喷嘴的流出口流出时并不均匀,要达到期望效果,必须预先考虑到这一点。另一种方法是喷嘴本身借助机床坐标轴的优势进行平面喷射。这种做法和前面提到的断续射流一样,也是出于效率因素的考虑。

第二种方法是利用旋转枪转入铸件孔内部进行切割加工(图3)。旋转枪杆通过旋转和平移处理复杂的几何切割,其径向孔作为排出口,能够使清洗介质完全随运作时的力排出。为减轻磨损,所用的旋转枪杆越坚固,喷嘴芯的直径也越大。

第三种方法有关平面加工处理。由于少量流出口截面和冲击面的加工十分关键且受周期影响,因此往往需要使用扁平喷嘴或多个喷嘴作为动力头。例如(图4)中的水刀或是通过安装好的喷嘴部件整体移动以达到平面作用。整个表面的加工,如气缸盖密封面,通过对整个面的高压处理可去除金属飞边毛刺。如有必要,可通过配备两至三倍的高效电池维持发动机传统的一分钟线性生产节拍。概括而言,通过高速喷射水流以达到去污力这一作用十分重要。这股作用力与作用面成正比。它能够去除污垢及大部分毛刺,去除毛刺根部后停止。同样地,它也受毛刺厚度的影响。若是用在约为200至300微米的铝件,便没有效果了。

水射流的一大优势在于,其喷射到工作面后还能反射的特性能够给予更大的清洗力度。凭借精准点触和以微米为单位的细磨作用,水射流能够自主地清洗“每一个角落”。汽车发动机复杂精密的冷却水道就很好地解释这一点。

应用案例

高压组合喷嘴的典型应用

至少对于优质的发动机而言,制造气缸盖和气缸体曲轴箱时是否加工去除了毛刺和多余的铸造用砂是一个衡量标准。在发动机起动时,需要保证其水道内无残砂并且无金属飞边毛刺。该残留分析标准依据VDA19执行。在该残留分析中,离散统计数据表明在100秒内的最大颗粒尺寸小于600微米。

单个喷嘴在单个周期的加工程序下实现高功率运转的同时,水射流进入感应口和油口,阀门挺杆和缸盖密封面被铣削,旋转枪进入水腔内可到的区域,持续供油的深孔钻切除毛刺。

这项综合程序通过高度精确的数控处理中心(图5和图6)实现。该设备配置的刀具轴可达到十个。轴上可以承载三种不同刀具,例如水平喷嘴、垂直喷嘴,使其能够各自通过分向的高压阀门。在这里需要注意的不仅仅是冲洗设备的液压参数,抛光技术、连同最优的加工次序,对于工件上的残余砂粒和加工切屑的排出都十分紧要。关于工件关键位置的高功率应用效果,可借助“处理前/处理后”的图表顺序(如图7)加以说明。

高压组合喷嘴的另一个应用是通过涡轮增压器组件实现高效射流和清理。此处需格外注意涡轮中的压片(如图8),它发生沉淀的概率很高,因此在这里优先考虑用旋转枪实现高功率处理。在机械加工和装配完后,杂质在高压作用下沿着打开的螺旋输送机排出。大部分输送设备都出于这一设计原理:重点面的特别喷射,确保工件的整个清理,杂质排出,以及准备初装零件的烘干。这些工件多数都专门按可通过清洗设备的标准设计制造。此处加工处理的线性周期不超过30秒。

机械加工前的铸件毛坯表面处理和平面应用中级别一致。实践经验表明,利用高压水射流处理工件内表面是必要的。高纯度射流要求在此期间的制冷剂气体纯度极高,可以使得机械射流中心原本未处理的表面在其简单清洗后,排出诸多浇注残渣。

总的说来,相对于传统铸造清理方式,喷射技术逐渐取得了更多优势。尤其是考虑到环境方面,这种优势则更加明显。

高压组合喷嘴射流技术将很快能够被运用。这意味着仍然需要实践,例如专业的承建商能在2至3天内搭建每天高效处理一千多个零部件的“清洁生产”模式。当有零部件损坏,如因铸型涂料、脱模和铸造用砂残留问题造成的,作为补救,应予以赔偿。

要实现精密铸造核心部分(图9)残留物的去除,对喷嘴射流力度的要求很高。优质、清洁的表面源自于工艺复杂的且耗时良久的浇注。假如对核心部分的残余只是稍作处理,在后期则会因处理表面加剧模具的磨损。因此在作高效处理前,预先精加工和准备耗材是必要的。自动化清洗设备通过NC-加工程序预先锁定精确位置和相应的加工外形。在精密铸造试验中,特别引入了多支手持式旋转枪,这样工作者能够根据要求调整系统,利用反射流使砂粒小化,提高工作精密度。

注:(图9)清楚地展示了脱模后的毛刺处理。

简化结构中的高压应用

冷却片/棒和气缸孔的间距问题一度被争议。这也是涉及几何处理方面棘手的问题。若高压直接作用在气缸孔附近,导致核心残留去除不充分,极有可能出现产品故障。关于这一点需找到更可靠的工艺生产方法。

该问题的重点在于能够完全去除核心残留。引入喷嘴蓄压管和循环系统的方法仍可能导致某种程度的几何凹陷。在以上操作的最后,短时间内接入多条铸件喷砂清理生产线能够改善这一情况。

盐芯分离成为高压射流技术的发展领域

如今,无论是在发动机部件方面,还是在工件结构方面,盐芯成了核心发展的一大趋势。因而当务之急就是寻得高效且成本低廉的分离去除方法。

前面提到的机械清洗,里面用到的洗涤时采用碱液有助于溶解去除全部核心残留物,在高效应用方面具有优势。然而这种方法对于工作腔内衬层和整个压力系统具有很高的要求,系统必须使用优质不锈钢。在铸造过程中,为了持续对例如蒸馏等操作提供热量,确保操作过程中无重大失误,盐芯基本上需要回收利用。针对目前仍利用传统机械方法进行粗洗操作的现状,找到能在短时间实现清洗或喷射清理复杂表面的加工方法显得尤为重要。

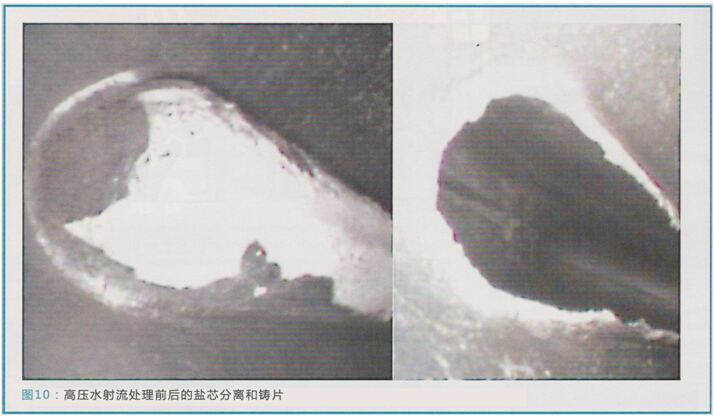

Scheydecker指出盐芯分离的另一个问题是目前盐芯的质量仍未达到标准,以确保加工处理时因裂纹或形变所生成的“铸片”至过大(如图10)。

加工成本

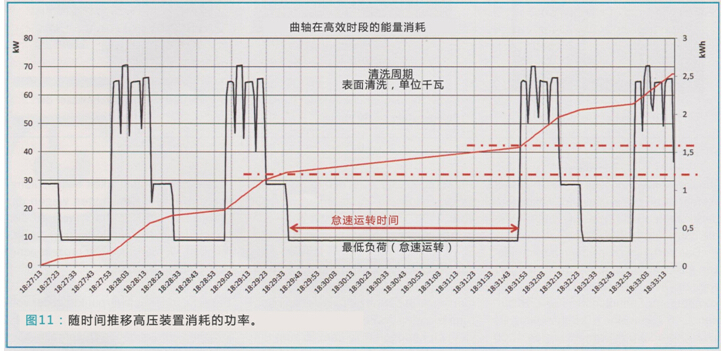

清洗过程中投入使用的高功率泵使得加工成本变得尤其高昂。与之相较,使用高效应用后(如图11)在加工过程中只需消耗能量,无需另外加热。与其它清洗方法相比(该方法实际消耗6,8欧分电费对比其它方法下的10欧分每千瓦时的工业用电),因此尽管此时安装的成本很高,能量却只是中等消耗。

汽车工业中对于关键工件的残余物要求越高,其生产成本也越高昂。同时仍需评估利用高射流技术清洗工件的弊端。在任何时候精简初检成本都是赢得市场的有效手段。

铸造车间常规初加工后的清洗

对于铸造车间初加工后复杂的发动机组件,后期越来越多是采用高压射流清理的方法。该方法清洗后的残留物参数为:残留物颗粒最大尺寸小于3000微米,残留物重量小于300毫克。同时,应对发动机组件中的精密结构如水道、受压油腔、无压油腔,以及关键孔位的射流冲击。在实际操作中,往往多次清洗后仍有粗颗粒物的残留(常规清理后仍有铸造用砂的粗颗粒残留、脱模残留和毛刺)。这种情况下不管用什么方法,都要对未处理到的死角进行后期清理。原则上这里需要用到另一种方案,即对残留物施 以逆流水位(200L/ min Pumpe),压力(~20巴),然后借助高压(80-100巴)尽可能的去除金属和切削残余物。后期处理伴随较高的泵流量和与高压处理时更小的压力,以确保最小的脏粒能被清理掉。

高压射流清除工件表面为方便后期涂装提供保障

高压射流技术的另一个重要应用是清理工件表面,为后期的涂装处理提供保障。此处需要施加3000巴范围内的更高压力。

13.6万

13.6万

13.68万

13.68万

5812

5812

1.24万

1.24万

5825

5825

5936

5936

9751

9751

9637

9637

8775

8775

1.09万

1.09万

9190

9190

6377

6377

8662

8662

8043

8043

264

264

6737

6737

5681

5681

5343

5343

866

866

182

182