文:陈 宇 重庆隆鑫压铸有限公司

摘 要:2P77 箱盖的质量在生产过程中一直没有达到理想的合格率,对此公司组织了相关的技术人员对此产品的模具和工艺进行了优化,通过不断的改进和验证,该产品的质量得到了很大的改善,达到了主机厂的要求。

关键词:2P77 箱盖;模具;工艺

1 箱盖的情况概述

本文研究的零件为通机铝合金箱盖,该零件的外形尺寸较大,形状复杂,壁厚较大,要求较高,零件内部不允许有气孔、缩孔、疏松(气密性测试在 0.2Mpa 压力下无漏气现象),外观表面抛丸后无起层等缺陷。由于产品的结构比较复杂,同时有些部位壁厚较厚,压铸时容易产生气孔和缩孔,初期时此产品的合格率仅为 30%左右。产品的结构如图 1 所示,缺陷情况如图 2 所示。

2 2P77 箱盖缺陷分析及质量改进

箱盖的主要缺陷是在气密性测试后在一些机加孔位置出现漏气现象,经过 X-射线探伤机探伤发现箱盖内部存在大量的气缩孔和气孔,再在发现有气缩孔的位置进行解刨就能发现大量的缺陷。

2.1 箱盖失效的形式

(1)气缩孔:压铸件在冷凝过程中,由于内部补偿不足所造成的形状不规则,表面较粗糙的空洞。

(2)气孔:又名空气孔、气眼,压室、浇道和型腔内的气体卷入压铸件内部所形成的形状较为规则、表面较为光滑的空洞。

2.2 箱盖产生的缺陷分布

箱盖产生的缺陷分布如图 3 所示:

3 出现大量气孔和气缩孔的原因

经分析,箱盖在厚大部位和深腔部位出现气缩孔和气孔的原因如下:

3.1 压铸设备选择不合理

在开发此款箱盖模具的时候,设计人员没有充分考虑到此产品是结构复杂,壁厚较厚等情况,同时我们在生产的过程中就凭着经验就选择了 800T 的压机进行生产,结果在压铸过程中出现跑水严重等情况。对此情况,我们技术员对产品的所需的压机进行了核算。

压机的选择通过对三维图形测试铸件垂直于分型面的投影面积:642cm2,滑块在分型面上的投影面积:289cm2。浇注系统、排溢系统垂直于分型面的投影面积:ΣF 浇排= F 件×(30%~50%)= 642cm2×30%=192.6cm2总面积:ΣF= F 件+ΣF 浇排+F 滑=1123.6 cm2P 锁模力≥ Q 胀型力=∑F × P 比 × k由于此产品是厚壁件(平均壁厚 7.2mm)所以选择 P 比=80Mpa,为了防止锁模力不够出现跑水现象,所以选择安全系数 K=1.2,则:P 锁模力≥1123.6×80×1.2=10786KN根据计算结果:选择 1000 ~ 1100T 压铸机为宜根据车间设备的现状决定选用 1000T 压铸机生产 2P77 箱盖。

3.2 模具的改进

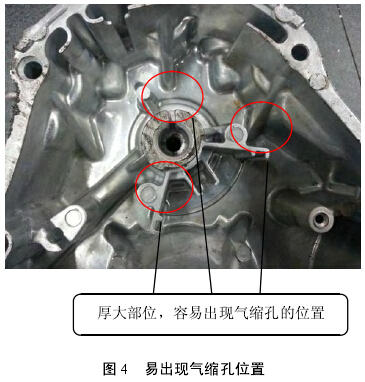

通过分析产品结构,发现产品一些部位存在较大的壁厚不均匀的现象,这样就会出现在壁厚过大的地方出现热节,在压铸件压射结束冷却的过程中就会在热节部位出现气缩孔,具体的厚大部位如图 4 所示:

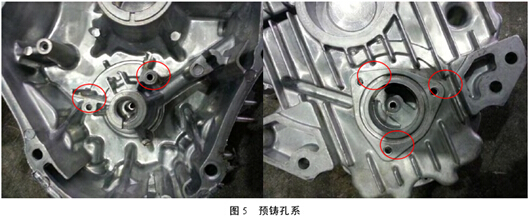

解决措施:因为这些厚大部位都需要机加成孔,所以更改动静模具,将要机加的孔做成预铸孔,更改后的产品图如图 5 所示:

探伤时发现大量的气缩孔和气孔,机加后会出现严重的漏气现象在经过 X 射线探伤发现,产品在某些部位存在大量的气孔,经过模流分析发现,高温铝液在充填型腔过程中,在进浇端是平稳填充,但是在铝液通过位置1后就会出现铝液相互接触形成湍流卷气。结构如图 6 所示:

图 6 大量气孔出现位置厚大部位,容易出现气缩孔的位置解决措施:为了防止在位置 1 处出现湍流,需要铝液顺序填充,所以更改了位置2处的结构,将位置 2 处的通孔更改为一个 4mm 后的铝液通道,这样做增加了机加的工序和时间,但是通过模流分析能达到顺序填充的目的,同时为位置 1处厚大部位提供了补缩通道,更改后的产品图如图 7 所示:

3.3 工艺的优化

在新压机的生产过程中,也对产品的整个工艺进行了优化,优化后的工艺参数:铝液浇注温度 640~660℃,连续生产的模温 200~240℃,慢压速度 0.2m/s,快压射速度 4.1m/s,料柄厚度28mm,增压压力 32~34Mpa,其他工艺参数与之前的数据保持不变。

4 结论

通过对压机的确定,模具的优化,工艺的调整,铸件的一次合格率达到了 95%以上,成功的为通机事业部提供了 2P77 箱盖。在车间,用类似的方法,对其他结构复杂的产品进行改善,也达到了预期的目的,极大的为公司降低了成本,同时也提高了技术人员的分析问题的能力。

13.66万

13.66万

13.74万

13.74万

5816

5816

1.24万

1.24万

5829

5829

5941

5941

9757

9757

9645

9645

8781

8781

1.09万

1.09万

9197

9197

6383

6383

8668

8668

8148

8148

271

271

6808

6808

5686

5686

5349

5349

870

870

190

190