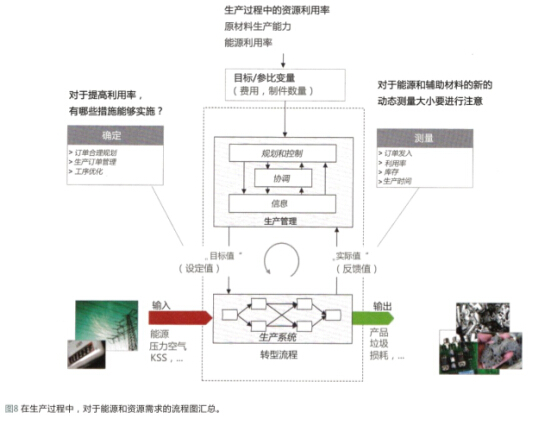

在传统的目标设定之外,比如负载、生产时间/生产日期目标和质量合格率,在未来设备运行流程决策方面,也同时需要考虑到能源和资源的需求。

在慕尼黑明斯特厂的铝制品压铸件生产。所生产的铸体对于结构组件处于世界先进水平。在生产规划期间,能源和资源的利用率非常重要。

无论在经济学还是在生态学中,对于生产过程中能源和能量需求的关注具有越来越重要的意义。对于利用率潜在发展的现实以及具有目的性的分析和实施需要一个整体系统化的理解,这样可以解决如目标冲突等问题,也可以避免问题的转移。这包括了更广泛的对流程的了解,比如输入和输出的大小,实际的需求/损耗比例以及对技术建筑设备中互相作用的必要检查。在能源和资源利用率的主题范围内,还有很多不同的处理方法。基于暂时或者永久的数据记录,对于设备运行方式(比如对于能量相关的模拟)的总体方法分析和评估预测之间的关系还适用,能源和资源需求在传统目标设定(比如负载,生产时间/生产时间目标,质量合格率)之外会作为更加长远经营决策根据。对于整体的理解的示例,BMBF所支持的项目ProGRess和EnHiPro。ProGRess(对于铝制铸件的更加关注资源利用率的流程链.www.progress-aluminium.de)铝制品铸件流程链的评估和设计的焦点就集中在能源和原材料利用率中。在EnHiPro(能源和辅助材料优化生产,www.enhipro.de)目标主要在于能源和辅助材料在生产过程当中的必要结合,在生产管理中尤其集中在中小型企业(KMU)。 这种情况会一直持续下去,并要求对利用率的提高采取组织性,技术性的措施,并对其影响进行评估。

动机

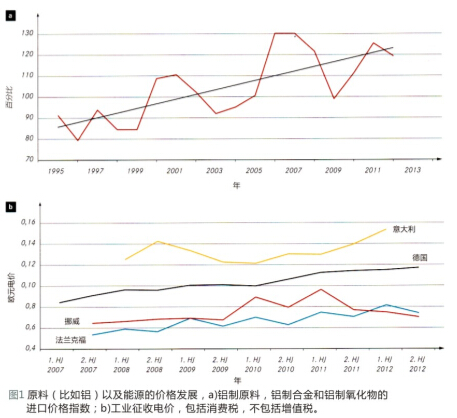

生产流程是由原材料和非原材料的投入物资(生产因素)根据一定的技术流程方法对“输出货物(产品)的完成”[1],同时也是创造价值和价值转换的过程。在人力和设备工作之外,其中能源和原材料也是非常重要的生产元素。对应能源和资源的有效率的利用拥有着越来越重要的意义。一方面,生产创造过程当中伴随着对环境的作用。比如,德国总电量的47%是由生产企业所使用,而只德国一个国家就需要对18%的二氧化碳污染负责(此外大约20%来自直接污染,如火灾等)。[2]另一方面,对于原材料的购买和准备同样对环境造成了巨大的负担,这里只提到对于铝制品生产的铝土矿开采。对环境影响的避免和减少在近年通过法定的框架规定,总体法律讨论和一些自行关注环境的企业的措施。此外,对此的关注也包含了对于环境保护的各个方面以及明确的经济动机。由于今年一直上升的原材料价格(比如铝价)和能源价格(气价,油价,电价)也会对企业形成越来越大的费用压力(图1).尽管目前由于整体经济环境物价有所下降,但是在未来还可预见进一步的物价提升。出于中长远考虑,这个关联也会在未来变成一个策略性资源贫乏的重要引发因素。

整体系统理解

具有目的性的利用率优化分析和实施需要一个整体系统化的理解,这样可以解决如目标冲突等问题,也可以避免问题的转移。[5]对此,有几个前提因素需要进行定义。

发展的流程理解

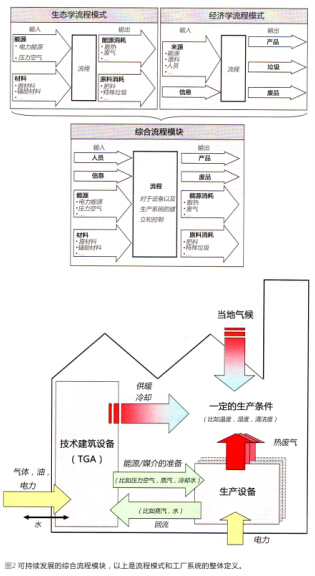

为了实现解决目标冲突等问题,避免问题的转移,必须明确生产过程中的输入和输出电能。这包括所有的能量(比如压力空气,电能,余热)和原材料(比如辅助材料,如冷却润滑材料)流程,无论直接或间接作为能量和/或资源需求进行应用。

工厂的整体系统定义

一个工厂内部的构成原件的互相作用也需要更加广泛的对于工厂整体系统的理解。其中最终要的三个组成系统需要进行区分,生产(设备以及员工协作,通过生产计划和控制进行管理),技术建筑设备(TGA)和厂区大厅。

技术建筑设备(TGA)的任务是组成工厂相关的生产安全必须环境条件,生产(比如气温调节),准备流程(比如环形准备流程),必须的媒介和能源(比如压力空气,蒸汽形式的流程热能,加热/冷却水)。在这个过程中,能量会转换成通过电,气或者油的必要形式,直接从蓄热能的能源中产生(比如太阳能,风能,生物质能源)。如图2中所显示,三种组成系统不能单独关注,需要考虑到其中各种各样的系统动态关系。对于各样工厂的能源利用率评估必须排除系统的非蓄热能形式的能源(如电,油,气),不仅是生产过程中的能源需求,技术建筑设备的需求也需要算在内。

对于需求和消耗关系和互相作用的动态

所有的输入和输出的电流大小大部分都是动态的,并且与运行状态和生产流程有紧密关联。在工厂层面上,由单个负载配置以及互相作用的多个负载配置(比如整体流程热能需求,压力空气需求,工厂大厅热能流通等)所产生的动态需要进行解释和控制。

以流程链为基础的思考

最终成品的生产通常不能通过单一的生产流程实现,而是通过多个步骤的不同生产设备用同一个生产流程链实现的。在能源和资源有效利用的背景下,生产流程链需要作为一个整体来进行考虑和评估,因为在同一个流程链中会出现其他的潜在可能(比如流程的整合等),而在同一流程链中的优化实施会更加容易。

生命周期为指向的思考方式

对于流程链中的类似思考方式必须考虑到在生产(在生产资源上也同样适用)的所有生命周期阶段中能源和资源有效利用的优化措施,因为在这个过程中同样存在问题转移或者潜在资源未利用的情况。所以在这个过程中,对于提高能源利用率比如模具设备的重要标杆自然会少于在某一特殊流程中对单个指标的优化,而更多的会关注设备本身的发展状况。对于某些特定流程(比如连接过程)的选择会对使用和废物处理过程(比如强度,可拆卸性)造成直接影响,这可能会导致更高的费用开支。

对于所有可持续性因素和集中评估的考虑

为了能够得出更高的解决方法,需要集中的考虑到更多的目标因素。除了生态学上的评估之外(用正确的计算方式将不同的输入和输出大小进行计算。比如电能和油的需求对环境造成的影响)也包括了对实际经济(基于一个整体的考虑到合同条件的真实费用模块)和技术上的关注(比如对产品质量产生的作用和影响)。可能出现的目标冲突必须显示出来并对其解决办法提供决策性支持。

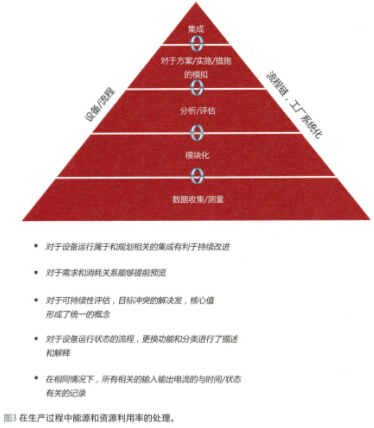

在这种执行背景的情况下,图3显示了生产过程中在能源和资源利用率的主题下的行动领域。在此设备以及流程方面的视角和流程链以及工厂系统的视角有所不同,但双方有着非常紧密的关联。基于暂时或者永久性的数据采集,对于设备运行方式的总体方法分析和评估预测之间还适用,能源和资源需求在传统目标设定(比如负载,生产时间/生产时间目标,质量合格率)之外会作为更加长远经营决策根据。依赖于这个系统,下列的章节会对单独的元素或原件进行细致阐述并附上示例。

铝制品压铸作为能源和资源高效流程链

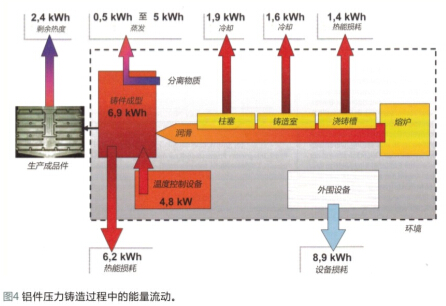

德国的铝制品压铸工业的竞争力就是基于,其高度的行业化能源需求能够紧密的与实际有重要地位的能源价格高涨进行联系。必须的能源主要是铝制品的加温和融化,以及用于外部设备的压铸设备和成型温度控制设备。总体流程的热能平衡表中显示能源损耗很高,在图4中能够看到。通过德国一家环境联邦基金会(DBU),对于能源的损耗会根据该基金会所展开的项目以压铸流程能源平衡表的形式进行通知[7]。其中可以明显看出,投入能源的相当一部分是通过热能的形式,也就是在冷却的过程当中流失了。总体来说,在压铸流程中,以环境保护的角度来看,热能损耗非常高。

除了对于在铝制品铸件在生产过程当中的能量和辅助材料的有效利用问题,尽可能的高效准备以及铝制品本身的高效利用也有非常重大的意义。根据不同的制件特性光谱,在一次性/循环材料融化的准备过程当以及铸件的加工过程当中,使用的合金数量和使用的现存基础设施数量被确定,或者直接将液体合金加入到温度容器中。在此过程中,出现了多种不同的材料循环过程,从而造成了在不同的质量状态下,材料必须一直被多次融化并且加工。毕竟没有满足流程条件的铝制品原料的完全使用对于流程来说是有问题的。溢出和冒口等问题(50%的铸件成型会造成此问题),成品件不能达到要求的质量标准或者在流程启动初期的制件会部分作为可回收材料重新融化并且必须能够运行新的能量高效利用流程。根据不同的生产参数以及制件,原始使用材料的30%-70%都能够由此获得。

此外,2-5%的原材料损失来自于不能够在流程中重新利用的原因(比如通过杂质太多造成)[8]。在公司层面上,这些原料损失需要由原材料成本部门进行决定,在环境角度来说,能源集中型以及环境破坏力大的铝制品回收任然是一个巨大的挑战(对环境有较大破坏潜质的废料,大面积的废料,铝回收的电解分析等)。由此进行的原材料利用率优化以及绿制品需求降低在全球角度来看会形成能源需求的减少和进一步的环境有害影响。

一个有联邦政府建立的用于教育和培训目的的项目ProGRess基于进一步的流程和系统理解进行了统一的评估。在对原材料和能源在个别流程中需求和损耗单独分析之外,ProGRess项目会进行在铝制品压铸过程中的能源和原材料整体使用链进行评估和设计。其中,对于能量需求和电能需求的考虑会由个别流程或者个别生产系统,转化到符合铝制品压铸流程链的企业整体供应链中。

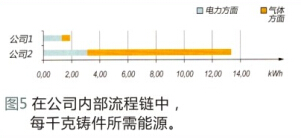

除了企业的数据之外,使用企业的需求数据会作为独立生产系统的利用率指标进行使用。由此,产量和生产系统之间才能够对于每个产品制件建立关于资源需求和能源利用的联系。公司内部的原材料融化过程对于热能流动流程链,对于压铸设备和压铸流程本身以及对机械再加工过程都需要对不同的自动化程度,利用率水平,损耗大小,以及差异较大的需求数额根据能源载体的不同进行文件记载。图5显示了两家压铸企业在基于流程链每公斤最终成品铸件上能源载体气体和电能的能源需求。

第一家公司代表了具有强大的标准化自动化的高利用率流程的公司。与此相仿,第二家公司代表了规模较小,范围较广,手动活动较多的公司。基于对不同生产程序的对于准备过程和数量的不同理念,会造成不同能量载体的多种百分比数额。

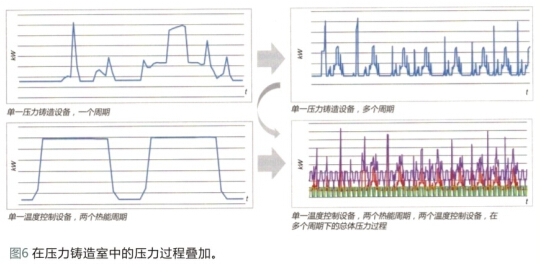

为了提高单一能源载体在一个生产系统中的使用率,尤其需要对系统中的组成部分进行分析。对于压铸企业来说,压铸室可以作为一个非常有意义的分支系统示例。它包含了压铸设备本身,同时还有剂量炉,温控控制设备和其他多种的辅助设备。如果在这个分支中关注电能方面的需求,可以观测到不同的单一能量需求的曲线,这些曲线在整体的生产系统中形成压铸室的能源需求组成部分。

如图6所示,对于某个选定的需求可以进行需求曲线的记录(根据标准需求,负载峰值,负载相关水平等),根据ProGRess项目,也能够在其他的铝制品铸件行业的生产范围中对这些数值进行观测,并部分根据其缩放因素进行区分。

这些数据可以在新的压铸生产线的规划阶段或者对于铝制品压铸生产系统的动态模拟方面进行使用。所有在新的生产系统投入使用之前或者流程参数的变更时体检对流程链的相互关系进行确定,并提前给出了能源方面利用率的数据。此外,在记录中的能源载体也能够用于现存的压铸室内,作为能源利用率提高的措施,给技术和组织结构上提供了潜在可能性同时促进了相关措施的实施。用这些办法能够在单一流程层面和企业层面上对能源和资源的有效利用率提升做出了定义,为了减少温室气体的持续排放并同时能够保证德国铝制品压铸行业的领先竞争力。

以能源为方向的模拟

对于实际的能源和资源有效利用的包含多个设备的系统,对于需求和排放的动态关系的考虑有重大意义。这可以显示出不能计数的损耗并能针对其情况采取相应措施。对此,由于数据行的应用不足够对流程链和生产系统能源方向进行分析和评估,需要发展整体的模拟。[9][10][11].对此,可以把包含所有设备和相关能源和材料流程的生产系统模块化。模块中与技术建筑设备相关的相互左右都会被关注。图7显示了一个示例研究:基于一个模块化的生产系统所有的因素(这里指的是在生产规划的管控领域上的多种可能性)都会被模拟并且做出集中的在生态学角度(电能需求),经济学角度(基于实际合同模块用实际电价做出的电能费用计算)以及技术角度(生产时间)上的而评估。这个程序显示了各种因素的不同结果负载。非常明显的是,在这个过程当中,生产生产系统中的能源关系受到生产规划的管控非常大的影响。同时也显示出了在不同评估方向上的目标冲突。如上文所述,基于这种情况下,只能够进行统一的评估,并且对各种措施(比如在第三列所列举的示例)进行统一实施。

能源以及辅助材料优化生产

在研究和行业实践中,目前存在很多种对于提高能源和资源利用率的措施。[12]但是还缺乏决定性的支持和整体性的实施和完成方法,尤其是在特殊情况下。由BMBF所进行的EnHiPro项目中,KMU生产企业中基于可持续原则对提高能源利用率的组织结构性和技术性的措施进行了实施,并对其结果进行了评估。在电能,气体和油需求之外,其他的能源形式和辅助材料也被计算在内,比如压缩空气,流程热能和冷却润滑材料。如图8所示,生产运行管理的目标是将能源和辅助资源的需求集中化。通过统一的测量技术和IT支持对需求的收集和管控进行管理,可以对世界的需求数值进行统计并实现可视化。这些数据能够建立基础,实现对能源和辅助材料利用率的分析,评估并采取相应措施进行优化。其中同时可以得出这些措施的作用和潜在可能性,并对其进行预测和可视化。基于对能源和辅助材料需求相关的流程链评估,对于知识理论和实际操作之间存在的差异也会相应缩小。

ProGRess项目(能源和资源高效化生产以及铝制品压铸,Christoph Herrmann, Helge Pries, Goetz Hartmann ISBN 978-3-642-39853-7)和EnHiPro(能源和资源优化生产, Christoph Herrmann, Gerrit Posselt, Sebastian Thiede SBN 978-3-642-38692-3)的最终结果会作为先驱成果进行公布并应该在整个行业流程中作为进一步的高效措施进行采用。

13.61万

13.61万

13.69万

13.69万

5812

5812

1.24万

1.24万

5825

5825

5936

5936

9751

9751

9638

9638

8775

8775

1.09万

1.09万

9190

9190

6377

6377

8662

8662

8053

8053

264

264

6744

6744

5681

5681

5343

5343

866

866

182

182