文:北京机电研究所吕东显

摘要: 研究了固溶温度、固溶时间对真空高压压铸 YL113 合金缸体组织、性能和表面质量的影响。结果表明: 对于 YL113 铝合金真空压铸件,在固溶时间15 min 下固溶温度超过505 ℃时,以及在固溶温度490 ℃下固溶处理超过20 min 时,压铸件内部组织易产生裂纹,铸件表面会出现鼓泡。对于 YL113 铝合金真空压铸件,高温短时固溶处理( 固溶温度490 ℃,固溶时间15 min) 可显著提高基体的显微硬度,可使基体的显微硬度比铸态下的提高 51%,这主要归因于第二相的溶解和共晶 Si 相的显著粒化。

关键词: 压铸; 缸体; YL113 合金; 固溶处理

随着全球经济的发展,能源消耗显著增加,环境污染日趋严重。现代汽车节能降耗要求不断高涨,安全和环保法规日趋严格,汽车轻量化的要求更为迫切。当前 Al-Si-Cu-Mg 合金以其高的比强度、良好的耐腐蚀性、成型性以及回收率高等优点广泛应用于汽车铝合金压铸件,如国内的 YL112、YL113,日本的 ADC12、ADC10,以及美国的 A380 等。

汽车发动机缸体一般采用砂型铸造、重力铸造、低压铸造或高压压铸。高压压铸工艺生产率高、生产规模大,质量好。但是高压铸造在铸造诸如汽车离合器壳体、齿轮箱、发动机缸体、轿车底盘的悬挂系统零件等部件时,由于压射过程中的高压高速,容易在成型过程中造成卷气,逐渐内部形成气孔等缺陷,减少了有效负载面积和铸件的致密度,且高温热处理时铸件表面会发生鼓泡,铸件尺寸会发生宏观形变。因此高压压铸件一般不进行热处理,尤其是高温固溶处理。但是随着现代汽车燃油经济性的提高,功率密度的增加,对铝合金发动机力学性能提出了更高的要求。

为了减少铸件中的孔隙和气体,高性能高压压铸铝铸件通常采用真空系统。然而在许多情况下,孔隙结构和气体的残留水平仍过高,仍然不允许热处理。本文针对真空高压压铸 YL113 铝合金缸体,研究了高温短时固溶处理对其组织和性能的影响,对高性能真空压铸铝合金铸件的热处理工艺进行了有益探索。

1 材料与方法

本文采用 YL113 铝合金进行真空高压压铸铸造发动机缸体,化学成分( 质量分数,%) 为: 11.4Si、2.0Cu、0.18Mg、0.25Mn、0.05Ni、0.97Zn、0.03Ti,余量Al。缸体压铸条件为浇注温度 680 ℃ ,模具预热温度240 ℃ ,压射速度 4.5 m / s,压射比压 80 MPa。固溶处理试样从缸体壁上同一区域采用线切割方法截取,试样尺寸为 15 mm ×15 mm ×6 mm。固溶处理试验采用 5 kW 井式电阻炉,固溶处理前,井式电阻炉在固溶温度下保温 8 h,待炉膛温度均匀后再将试样放入进行固溶处理。固溶处理工艺见表1。固溶后采用水淬( 室温) 。显微镜观察不同状态下的显微组织,组织腐蚀剂采用 0.5% ( 体积分数) HF。采用显微硬度计测试基体显微硬度,试验所用载荷为 100 g,保载时间为 15 s,硬度测试试样采用金相试样,每个状态基体硬度值均为至少 5 个测点的平均值。

2结果与分析

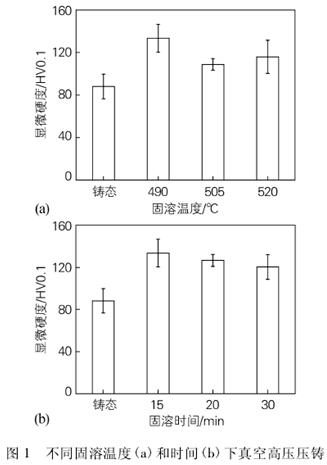

2. 1 固溶处理对基体硬度的影响

图 1 为不同固溶处理工艺下真空高压压铸 YL113合金缸体铸件基体的显微硬度。由图 1( a) 可以看出,经不同高温固溶温度固溶处理 15 min 后,YL113 合金基体 α( Al)

的显微硬度均高于铸态时基体 α( Al) 的硬度( 88.2 HV0.1) ,其中490 ℃固溶15 min 显微硬度最高( 133.5 HV0.1) ,比铸态时显微硬度提高了51.3%。图 1( b) 为 490 ℃下不同固溶时间对高压压铸 YL113合金缸体铸件基体显微硬度的影响。由图 1( b) 可以看出,经490 ℃固溶处理不同时间后,基体 α( Al) 显微硬度均高于铸态时的显微硬度。但固溶时间超过15 min时,随着固溶时间的延长,基体 α( Al) 的显微硬度逐渐下降。

2.2 固溶处理对压铸件表面质量的影响

图 2 不同固溶处理工艺下高压压铸 YL113 合金缸体铸件的表面鼓泡情况。由图 2 可以看出,在相同固溶处理时间( 15 min) 下,固溶温度 505 ℃时出现少量鼓泡,520 ℃固溶处理 15 min 有较多鼓泡。在相同固溶温度 490 ℃下,固溶 20 min 时无鼓泡现象。固溶30 min 时,样品表面有少量鼓泡。

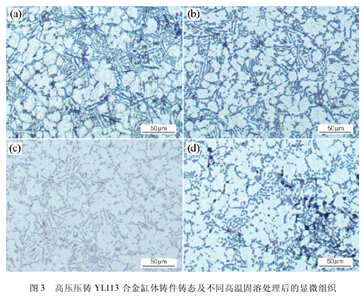

2.3 固溶处理对 YL113 合金缸体铸件显微组织的影响

图 3 为不同固溶温度下固溶处理 15 min 高压压铸 YL113 合金缸体铸件的显微组织以及铸态组织。由图3(a) 可以看出,高压压铸 YL113 合金铸态组织主要由共晶 Si 相和 α( Al) 组成,细小的颗粒状 Al2Cu 相分布在晶界上,有少量粗大的块状 Al2Cu 相。在490℃下固溶 15 min,原针状共晶 Si 经历了扩散→颈缩→熔断→粒化( 球化) 过程( 图 3( b) ) 。505 ℃下固溶处理 15 min,粒状共晶 Si 数量增多,但距离较近的细小的粒状的 Al2Cu 相开始聚集长大( 图 3 ( c) ) 。520 ℃共晶 Si 基本上粒化完毕,但共晶区出现较多气孔,这些气孔往往连在一起形成裂纹。这些区域往往 Al2Cu相也多,且可以看出原细小颗粒的 Al2Cu 相聚集长大在一起( 图 3( d) ) 。一般来说,固溶温度越高,合金元素扩散速度越快,可以有效缩短固溶时间,减小能源消耗和组织粗化。而且,温度越高,合金元素溶解度越大,可以最大限度地提高中间相溶入基体的量,使得时效析出效果最大化。然而,根据 DSC 分析,某中间合金相在 502.7 ℃开始吸热熔化成液相。因此,在低熔点相未充分溶解时,采用高温固溶处理( 520 ℃) ,部分低熔点相熔化,产生过烧,这是 YL113 合金在高于490 ℃ 固溶下基体显微硬度下降的主要原因。

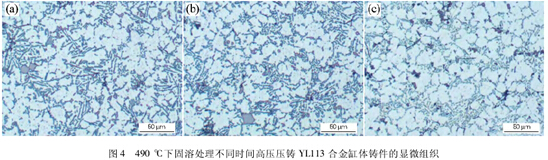

图 4 为 490 ℃ 下固溶处理不同时间高压压铸YL113 合金缸体铸件的显微组织。由图 4 可以看出,在 490 ℃固溶处理20 min 时,共晶 Si 已大部分明显熔断、粒化,固溶处理 30 min 时,共晶 Si 基本上全部粒化,但是固溶处理 30 min 的组织中出现了较多裂纹,主要是气孔在固溶处理过程中膨胀引起裂纹。因此固溶处理时间越长,强化溶质元素固溶越充分,但压铸件表面易鼓泡,且内部组织易产生裂纹,晶粒易长大,这是对于真空压铸 YL113 铝合金铸件在 490 ℃ 下固溶时间超过 15 min 后硬度下降的主要原因。

3 结论

1) 对于高压压铸 YL113 合金缸体铸件,高温短时固溶处理可使第二相溶解以及针片状的共晶 Si 相显著粒化,从而显著提高基体的显微硬度,490 ℃下固溶15 min 可使基体的显微硬度比铸态下的提高 51% 。

2) 对于该缸体铸件,固溶温度不能超过 505 ℃ 。虽然固溶温度越高,固溶时间越短,合金元素溶解度越大,可以最大限度地提高中间相溶入基体的量,使得时效析出效果最大化,但内部组织易产生裂纹且表面易鼓泡,晶粒易长大。

3) 对于该缸体铸件,490 ℃ 下固溶处理不能超过20 min。虽然固溶处理时间越长,强化溶质元素固溶越充分,但压铸件表面易鼓泡,且内部组织易产生裂纹。

17.94万

17.94万

18.04万

18.04万

7701

7701

1.45万

1.45万

8381

8381

7834

7834

1.17万

1.17万

1.17万

1.17万

1.09万

1.09万

1.41万

1.41万

1.15万

1.15万

8286

8286

1.08万

1.08万

1.22万

1.22万

3296

3296

9960

9960

8172

8172

8147

8147

3832

3832

3061

3061