泛亚汽车技术中心有限公司

摘要: 为满足乘用车轻量化需求而设计的新型车身结构件“前轮罩”,需要超高塑性的高压铸铝材料。利用突破传统的真空压铸,可以通过热处理进一步提高铝铸件的塑性。就此进行真空高压铸铝材料的研发,制定合理的成分配比和热处理工艺,所得AL-C-D-Si10MnMg-T7真空高压铸铝材料的断后伸长率稳定超过10% ,攻克了传统高压铸铝脆性大的技术障碍。

随着人们对环保和乘用车轻量化需求的日益增长,传统车身结构件的弊端也日益显现。传统的车身结构件,一般是用结构钢板,冲压成型后进行焊接,或使用紧固件连接。这样的结构重量大,连接点多,需要多道工序才能获得复杂的车身结构。

Shock Tower 除了强度要求外( 抗拉≥180MPa,屈服≥120MPa) ,也涉及到多种连接技术,特别是一些铆钉的连接,如图2所示,要求材料具备至少10%的断后伸长率,否则将产生不可接受的开裂。

目前汽车行业常用的铸铝件,主要是通过高、低压铸造获得的,传统的重力浇注反而不多。对于Shock Tower这样形状复杂的大型薄壁件,如果采用重力或低压铸造,因为充型速度有限,铝汤将在金属模的快速冷却下,在充型完成前即大量凝固,从而造成浇不足或冷隔等缺陷。

高压铸铝件( 以下简称“压铸件”) ,是将铝汤在大吨位的压机推动下完成充型,然后在金属模中快速凝固,以获得细小的晶粒和较高的强硬度。其特点是成型好、凝固快、工作效率高、强硬度高,但普遍缺点就是脆性大,一般断后伸长率都低于3%。

使用凝固潜热高的铝硅合金高压铸造ShockTower,可以给铝汤提供足够的充型速度和凝固时间以保证充型。但10% 的断后伸长率要求,对于压铸件而言是前所未有的挑战。一般铝硅合金可通过变质和热处理来改善共晶硅相( 以下简称“硅相”) ,使针片状的硅相圆润,来提高塑性。但对于压铸件,还存在以下两个问题。

金属模薄壁件凝固速度快,会影响变质效果;压铸件在充型时,铝汤会裹入大量气体,除产生气孔外,还会在后期热处理时发生铸件近表面气泡鼓起问题,如图3所示。

这是因为铸件凝固后再进行热处理,气孔将因高温而膨胀,合金也因高温而软化。而此时已没有凝固时的金属模具阻挡,于是容易在铸件表面形成鼓包。严重的鼓包,除影响外观外,也将在受载时成为应力集中点,可能导致裂纹从鼓包处起源。所以传统压铸件一般不进行热处理操作。

将压铸模具抽为真空,就可以显著减少充型时裹入的气体。这样在凝固成型后再对零件进行固溶和人工时效热处理,可不发生鼓包问题。而此时因为硅相经热处理后颗粒更圆润,从而可以显著提高材料塑性,达到断后伸长率设计指标。

这样的真空高压铸造件,除保留了压铸件固有的优点外,还可以适用铆接、焊接( 同样因裹入气体会造成焊接气孔和鼓包) 等更灵活的连接方式,用于要求高塑性、韧性等多种受载场合,是对压铸工艺具有历史意义的革新。

华中科技大学的材料成形与模具技术国家重点实验室也成功地使用铝镁合金 ZL101-T6 完成了真空压铸件的试制。其后研发的某轿车底盘件,断后伸长率可达 7.3%,是国内非常成功的范例。但需大批量生产 10% 以上的真空压铸件,在国内尚鲜有先例。

为保障充型能力、抗热裂和减少缩孔,传统压铸件一般选用高硅的铝合金。同时为进一步提高强度,铜和镁元素也是经常添加的。镁元素与硅形成的Mg2Si 硬质相,需通过适当的热处理,才能起到良好的强化作用。而Al2Cu硬质相,即使不进行热处理也能起到显著的强化作用。所以传统压铸件更多倾向于添加铜元素。

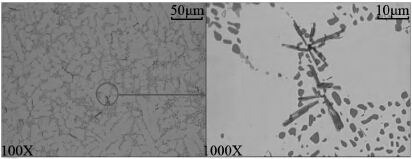

压铸件为减少粘模,铁含量一般较高。但铁元素在铝合金中易形成针状脆性相,如图 4 所示,也是导致压铸件脆性高的原因之一。

图4 铸铝件中的含铁脆性相(图中深色针状)

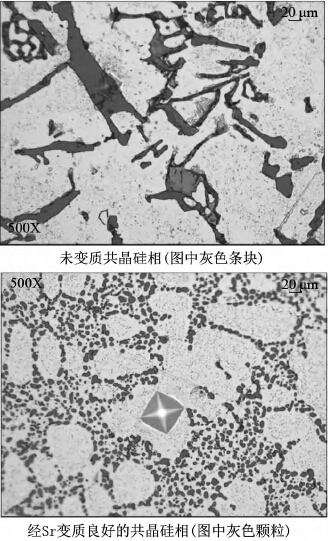

变质剂对硅相的变质效果如图5所示。但由于压铸件凝固速度快,会减弱变质作用。加上传统压铸件对塑性要求低,所以一般都不添加锶等变质剂。

2. 2 真空压铸件改良元素的添加

综上所述,最终制定的铝合金牌号为: AL-C-D-Si10MnMg。具体成分指标因涉及公司技术机密,在此不予公开。

虽然从成分设计上进行了变质处理,但还是需要对Shock Tower 进行热处理,才能进一步提高性能,特别是材料塑性,以达到断后伸长率设计指标。

T7: 固溶热处理后,通过人工时效( 沉淀热处理) 达到过时效的程度。稳定化热处理虽然会使强度下降,但可提高塑性、尺寸稳定性和抗应力腐蚀的能力。

对于Shock Tower,首先最多的强化相是共晶硅相。铸造态( 以下简称为“F”态) 组织中的共晶硅变质效果如因快速凝固而不够理想,应通过适当的热处理,将共晶硅颗粒化、圆润化。这样降低了尖锐组织的应力集中,可起到提高塑性和强度的作用。

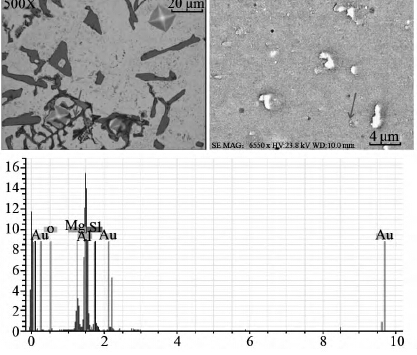

其次,对于铝镁硅合金,无论是铸铝合金还是用于塑性变形加工的变形铝合金, Mg2Si 也是其主要的强化相。未经热处理的Mg2Si 往往较集结,呈粗大的骨骼状,如图 6 左上图所示。这样的Mg2Si起到的作用更接近于脆性的夹杂物,很难对机械性能有好的贡献。经过合适的热处理,可以使Mg2Si 在铝基体中均匀弥散地分布,且颗粒细小,一般用金相显微镜很难观察到,如图 6 右上图所示。这样的组织可强化基体,提高材料机械性能。

注:左上为铸铝 金相组织,箭头所指为黑色骨骼状Mg2Si。

显微硬度压痕反映了Mg2Si 对硬度的影响;右上为6061变

形铝经T6热处理后的金相,表面喷金后在ESM下观察,标

记处为Mg2Si。最下方的图为标记部位能谱检测结果,可半

定量地显示该物质的成分。

图6 铝硅合金中的Mg2Si 组织

Shock Tower 有一定的强度要求,且塑性要求非常高。先期的试验发现T4强度太低,而T6塑性不能达标。且对于这样的大型薄壁零件,如果进行固溶处理,零件变形将非常严重。T7虽然要固溶,但强度和塑性都能满足设计。与不用固溶处理的F和T5状态相比,强度要求都能满足,但断后伸长率仅T7状态的才能稳定达标,如表1

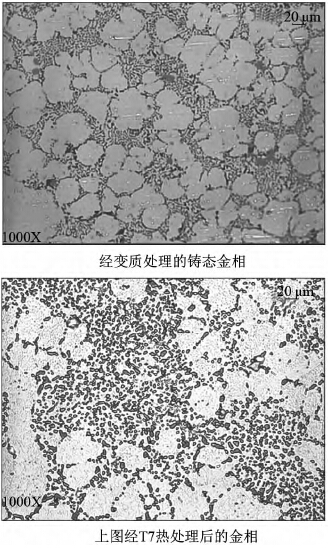

所示。通过金相组织可以看到,经变质处理的真空压铸件,再进行T7热处理,已很难找到针片状的共晶硅相,如图7所示。虽然共晶硅相的长大会造成强度的下降,但圆润的形态将显著提高材料塑性变形能力。

图7 T7热处理对AL – C – D - Si10MnMg

最终 Shock Tower 选择的热处理制度是T7,并通过特殊的固溶淬火工艺和特制零件夹具系统,解决了大型薄壁件在热处理过程中的变形问题。具体工艺参数细节因涉及公司技术机密,在此不予公开。

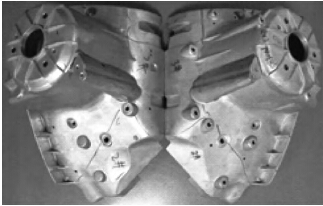

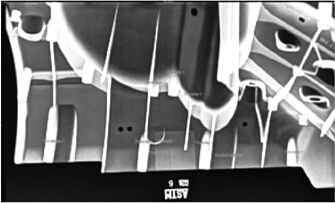

通过CAE等手段进行了模具设计,最终完成了实际铸件,如图8所示。图8中标记为3#的区域,是相对较易产生内部缺陷的部位。经T7热处理后的Shock Tower 样件,除成分和静拉伸性能均符合设计指标外,零件表面也进行了目视检测,未发现鼓包缺陷。对设计要求区域进行了 X - RAY 内部缺陷检测,也均满足ASTME505 - level 1 级水平,图9即为3#区域的X -RAY检测照片。至此,真空高压铸铝件ShockTower 的材料研发工作基本完成。

17.94万

17.94万

18.04万

18.04万

7701

7701

1.45万

1.45万

8381

8381

7834

7834

1.17万

1.17万

1.17万

1.17万

1.09万

1.09万

1.41万

1.41万

1.15万

1.15万

8286

8286

1.08万

1.08万

1.22万

1.22万

3296

3296

9960

9960

8172

8172

8147

8147

3832

3832

3061

3061