温暖的阳光为地球持续提供充足的太阳能,以满足全球的能量年需求。为了更好地利用太阳能,瑞士DGS压铸系统股份公司制造出了用于生产热水的太阳能光热模板的边框。边框的生产工艺由焊接挤压型材转变为铝合金压铸件。这一成功是如此的引人注目,并在2014年铝合金压铸产品评比中获得特别表彰奖。

对比焊接件,压铸件拥有更好的耐用性和密封性,这是引发这一生产工艺改变的动机。太阳能模板由于安装在屋顶,温度变化剧烈,导致焊接件的接缝有可能裂开。结果是,温气侵入,吸收层损伤,最后导致巨大的效率损失。而压铸制成的边框没有这些缺陷,因而更加牢固。人们对压铸件也提出了更高要求:至少20年的耐腐蚀性,较高的尺寸稳定性和低成本重量轻。尺寸2050x1230x50mm时重量仅为6kg,这对压铸工艺是一个巨大的挑战(图1)。

首先要确定下来的是产品设计和浇铸技术概念。关键的生产条件也必须提前予以评定和考虑。较小的尺寸公差,适于玻璃板组装的矩形形状,以及管道连接的严格公差要求都是相关影响因素。对于最大5mm的壁厚规格,所要求的机械特性和刚性必须提前予以保证和优化。

材料方面,选择了一种易于压铸和高强度的AISi10Mg压铸合金。对于初始设计和边框轮廓,在进行权衡后,确定为Z型一体式无角撑的边框概念。

特别具有挑战性的是压铸工艺本身的设计。必须尽可能早的获得具有可比性和可靠性的结果。瑞士DGS公司项目管理负责人阿克塞尔.施密特先生认为关键的问题是:“产品是否能用长度达数米的流道进行充填?进行完整充填的所需时间是多少?熔液前端经过2至3米的流道后会合,会发生什么情况?长度的波动会有多大,以及巨大的浇口会在多大程度上扭曲产品?”所有这些问题我们必须尽早可靠解决,以便节省成本和资源,将项目导向成功。“在项目之初我们草拟了一至两个进浇区域的方案,并用模流分析软件,通过不同的质量影响因素,比如“流动长度”“充填温度”以及“材料流动轨迹”进行了分析。找到变形问题的解决办法是其中最具挑战性的任务”

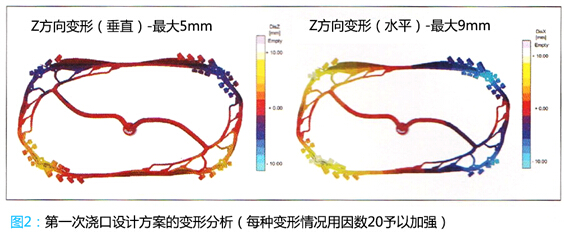

模流分析表明,运用这一充填方案,产品变形在长度方向最大9mm,横向最大5mm,远远超出公差要求(图2)。因此,DGS团队决定,再次对浇口进行根本性的设计改动。专家们再次重新用模流分析软件,分析了各种不同的基于经验的设计方案。这样使得他们可以达到所计划的项目时间安排,以及确保优化进度。

最终确定的解决方案为,通过产品四个角进浇的充填系统,带有总共20个扇形浇口(图3)。施密特先生证实:在寻找变形最小的设计方案过程中,模流分析软件起到了对我们来说决定性的作用。能够对不同的变量进行更快更早的测试,我们就能够从充填技术方面,让浇口施加尽可能少的压力在产品上。变形问题我们也能够如此成功的解决,同时消除其它潜在的浇铸技术方面的错误。流道的对称性可以通过“材料流动轨迹”来很好的进行判断。运用“扭曲”分析结果可以精准分析变形情况,并记录和探讨改动所带来的影响。

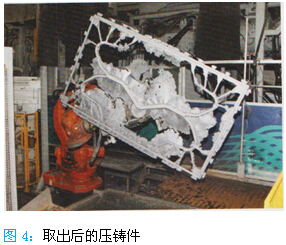

接下来,这一浇铸技术必须应用到实际生产中。内模镶件的分割和模具运水设计是下一个里程碑式的关键工作内容。DGS团队再次使用了模流分析软件,来做被分割为10部分的模具半模的运水设计。最终做出了一套两个半模重量分别达到14.1吨和20.3吨的模具,找到了满足这一不同寻常的大尺寸产品,以及由此导致的高运水要求的最佳解决方案。这套模具已确认可用于生产。完成后可以按照计划开始量产(图4)。如今,最终产品已经安装在两家不同的太阳能电池板主要生产商。

DGS做出了总结回顾。施密特先生:通过模流分析使得我们能够做到,一开始就能够按照要求来浇铸边框,并达到了严格的时间和成本要求。首次试模后无须进行任何修改。尽管在产品重量仅为6.3公斤的情况下,每啤重量达到了24公斤,并且填充时间为40ms,但是目前生产中并没有出现严重的产品变形。这一项目不仅是经济上的成功,也再次证明了DGS公司的创新能力。

与此同时,DGS公司开发出了大量新的高品质铸件。DGS团队目前正在了解在模流分析软件中进行虚拟实验计划和自主优化的可能性。在检验和测试领域稳固的工艺条件的设定和积极辅助,是对纯粹以经验为基础的手工进行的改善性打磨的补充。

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7106

7106

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876