压铸是一种生产复杂组件的有效方法,其特点是高功能集成,重量轻。这一优点使得越来越多的汽车制造商使用这一工艺。这样的组件正日益增多的在车身中作为结构件使用,主要是因为其能够在降低产品重量,从而减少燃料消耗和二氧化碳排放量方面做出显著贡献。在这种情况下,需要注意到产品尺寸和复杂程度正日益增加。这一趋势,结合增加的产品数量,导致对压铸模具提出了明显的更高要求。增大的铸件尺寸也增大了模具的负荷,因为薄壁产品要达到所要求的产品质量,需以较高的模具充填速度和较高的压射力为前提。同时又要求压铸周期短,使用寿命长。为了满足这一要求,传统的模具理念需要重新规划,并进行优化。奥迪模具厂目标坚定的接受了这一挑战。

优化潜能特别存在于,通过模具内部运水循环和喷涂工艺能够影响到的压铸模热量节省。因为采用优化后的热量管理,通过功能强大的模具内部冷却系统,能否实现高冷却速率和较短的锁模时间(模具充填和模具打开之间的时间)。此外,脱模剂和水的混合物的喷涂量被最小化 – 在最好的情况下,可以完全免掉在模具表面用水进行外部冷却。这可以显著减小对模具钢的热冲击,从而有助于根本性的明显延长模具使用寿命。

在模具镶件加工时,采用传统方法,在多数情况下是无法采用贴近外轮廓的运水循环的,采用这一运水形式,能使所谓的用纯脱模剂浓缩物,而不是用水混合物的微喷涂成为可能。钻出的运水通道平行于模具轮廓走向,或做成运水孔,使得大部分不同的模具表面不需要达到相应的高冷却能力所要求的较小间距。为了完全利用优化过的热量节省潜能,必须用新的创新工艺来取代模具,特别是对于热性能来说非常关键的模具区域的传统加工方法,比如叠加生产工艺选择性激光熔融。

选择性激光熔融 “金属3D打印”

相对于传统的制造工艺,叠加生产工艺(通常称为3D打印)一个决定性的优势在于较高的外形设计自由度。这样一来也可以加工复杂的组件,比如通过切削,打火花或是钻孔技术无法生产或需投入很高成本生产的,带空穴的或是结构非常精细的产品。因此这一工艺目前也同样应用于带配合外形轮廓的内部运水循环的模具组件的加工。

在进行选择性激光熔融时,要生产的工件用钢粉逐层建造(图1)。首先在一块建造平台上通过一台层压机铺上一层厚度为20至80微米的钢粉层。用一道激光束将未来产品对应区域的钢粉选择性地进行融化。然后建造平台向下移动和层厚相同的距离,铺上下一层粉末,重新融化。此过程被重复,由此层层叠加最终造出所希望的产品。运用这一工艺,带空腔和倒扣的复杂产品外形可以直接在3D图档的基础上进行制造。它也可以加工不同的金属,包括热作模具钢。

在塑胶注塑领域,早已成功应用3D打印出的带贴近外轮廓运水的模具镶件。一般情况下,用这一工艺来生产小的分镶件或是型芯,以便局部热点在周期时间较短时能够进行冷却。在压铸领域对于叠加生产模具镶件,到目前为止经验较少。由于铝液的加工温度较高,与塑胶注塑相比,在压铸过程中模具钢要承受更高的热机械负载。由此产生的较高的模具内部压力以及其它磨损进程,比如通过熔融产生的冲刷和化学侵蚀,使得从塑胶加工过程积累的经验不能直接照搬。较高的应力水平要求压铸产品具有相应的与其负载相适应的设计,以及高坚固性的钢料,以确保在压铸过程中功能可靠。

热作钢家族中典型的用于选择性激光熔融加工的材料为1.2709。非常低的碳含量和18%的高镍含量,使得这一合金区别于传统的模具钢,比如1.2343。选择这一替代合金系统的原因是熔融时较高的温度梯度和在熔融过程中材料的冷却,以及相关联的结构变化。低碳钢在加工过程中由于较小的残余应力,与含碳材料相比,开裂的风险会降到最低。

热作钢1.2709在加工完成后可以进行热处理。通过500-550℃温度下数小时的加热硬化可以达到52至55HRC的硬度。这一坚固度是通过析出硬化实现的,这是以近乎无碳的镍马氏体为基体存在的金属间相。

带3D打印浇道的实验模具

奥迪模具工厂设计,制造和测试了一款用于生产弹簧腿套管,接近量产标准,带完整的靠近外轮廓的运水系统的实验模具。这一模具设计的前提是,运水尽可能有效设计,使得在与微喷涂结合的情况下,缩短周期时间。为了实现这一具有挑战性的任务,必须特别注意浇口区域的运水情况,因为压力残留和浇铸流动对于薄壁结构产品,一般来说会形成最大程度的材料累计,这需要最长时间的凝固和冷却。因此运水系统的性能在这一方面直接影响了整个浇铸过程的周期时间。针对浇道,对不同的设计类型和加工工艺进行了评估,目的是尽可能达到最优的冷却效果。最终的决定是通过3D打印来进行加工,以便能利用运水设计时尽可能高的设计自由度。对于高热负载的模具组建的设计,尽量借助模流分析工具Abaqus, FloEFD 和 Flow3D来进行。与流量相适应的设计和运水外形分布,通过CFD流体模拟和环状热模拟来进行优化,为了分析热机械负载要进行FEM计算。设计方法,模拟结果和测试在下文中进行介绍。

流道设计和初步分析

由于3D打印外形设计的自由度,内部的运水循环可以以各种形式来实现。循环可以以比如贯通的流道的形式来设计,进出接头的调温介质可以直接灌注。这种情况称之为串行的运水循环。另外还有一种,进水流道被分成多个小流道出水,调温介质平行灌注。还有一种方式是,运水被设计成所谓的冷却壳,模具表面下方做成扁平空腔,大面积灌注,正如在模具组件中所介绍的那样。对于这一设计理念,空腔中必须做足够的支撑,以便确保对抗浇铸压力所需的稳定性。此外,必须确保冷却介质的均匀流动,因为流动死角区域能够在模具中形成热点,导致局部过热。

对流道不同的运水设计方案评估后,最终选择了串行和平行运水流道的组合,进行了流动优化。设计过程得到流动模拟的支持。

贯通的主运水流道以螺旋的形式蜿蜒贯穿浇道,其走向靠近外轮廓。在部分区域主流道被分成很小直径的分流道,平行流动,以适应组件的局部状况。通过这一设计可以确保,浇道能被均匀,接近外轮廓的进行调温,具备对抗过程负载所需的稳定性。主流道直径一致,平行流动分支的横截面,按照均匀高流速来进行设计。

通过模拟计算出,尽管有多处水流转向,在浇道中由于流程长度而造成的压力损失,被证明在适当范围内,因此用目前的高压水模温机能够保证足够高的水流流量和较高的热传导系数。

流量计算需反复进行,以便能够确定根据实验得出的运转点,和在模拟工具中所存储的模温机泵特性曲线。图2展示的是运水流道中流速的一个例子。在所选择的输入数据的基础上计算出的流量为14.8 L/min。随后真实产品的测量值证实了这一模拟结果。在实验中,测得的流量为15.1 L/min。

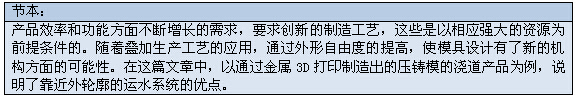

此外,进行循环热模拟,以便能够分析压铸周期期间浇道内的温度分布情况。为此将整套模具的一个截面放在FEM模拟模型中进行观察,绘制压铸周期中的各个过程步骤的图形。这一计算需持续多个成型周期,以便能够对工作温度状态下的温度场进行评估。

作为比较的基础,还增加了一套用于带运水孔和螺旋镶件的传统浇道的计算模型。得出的结果与打印出的浇道进行了对比。

用传统模型进行计算时,设定为带喷涂过程和100秒的周期时间,而3D打印的浇道则用减少了20%的周期时间80秒来进行模拟,由于采用微喷涂,可以免掉用水来进行外部冷却。所述模拟的最重要的输入数据已列在表格1中。图3一并展示了这两个模型的结果,可以看到所计算出的第12个浇铸周期表面温度走势情况。

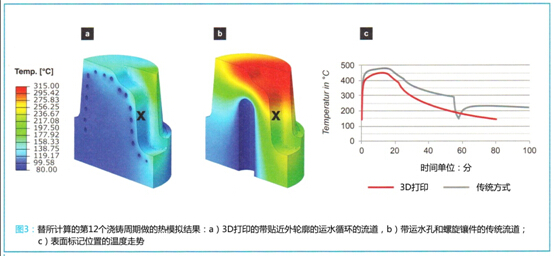

这些所描述的热模拟需要通过初步实验的温度检测来进行验证。这两种浇道(传统的和激光熔融的)用一台模温机,从室温开始,用最大发热功率加温10分钟,然后用最大冷却功率冷却10分钟。这一过程中,用热电偶记录4个位置的表面温度。图4展示了以测量位置2和4为例,所测得的表面温度。传统与3D打印的浇道的温度走向对比,可以看出靠近外轮廓的运水系统的明显优势。

可以看到,在各持续10分钟的加热和冷却阶段,3D打印的流道的温度曲线走向(图中的红色曲线)比传统产品明显陡峭一些。这表明其具备非常小的热惯性,在压铸过程中将更好的散热,这也是进行微喷涂的基础。另外可以看到,叠加工艺加工出的浇道上的点2和点4的表面温度非常接近,这就意味着,它的温度分布是均匀的。与此相比,传统工艺生产的产品(灰色曲线)不仅有超过20K的温差,而且这两个测量点的温度走向曲线的斜率明显不同。实际测量与模拟实验得出的温度的一致性很好的证明的模拟模型的有效性。

压铸实验结果

打印出的浇道装入带贴近外轮廓的运水系统的实验模具中,并在压铸生产中进行了测试。成功浇铸出了约1000件弹簧腿套管产品。这一过程中使用了微喷涂技术,每个压铸周期仅有几毫升的脱模剂浓缩物以雾状形式喷涂到模具上。使用打印出的浇道的这一经验被认为是大有前景的,也证实了热模拟的结果。尽管免掉了通过喷洒水进行外部冷却,锁模时间与带传统喷涂过程的传统模具运水相比,缩短了超过40%。相对应的,整个压铸过程周期时间节省超过20%。

总结

通过以上所介绍的研究和实验,印象深刻的展示了在压铸模中使用3D打印的带贴近外轮廓的运水系统的模具镶件的潜力。尽管改用微喷涂技术,在整个过程中成型周期时间却能降低约20%。为了完全利用这种灵活的,与表面形状相配合的运水流道的优势,设计过程必须依靠模拟模型的支持。这一点对于平行排列和呈平面分布的流道来说很重要,以确保能均匀灌注。

1000件弹簧腿套管的浇铸完成表明,钢料1.2709是适合用于压铸的。与传统概念相比,做出关于寿命方面的结论还需要更多的铸件,

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7106

7106

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876