文:C3P国际工程软件有限公司 阳晓军

一、概述

在高压铸造中如果没有配备足够好的真空系统, 析氢与卷气会成为非常频繁和严重的铸造缺陷,特别是对于复杂形状的零件更是如此。这也是铸造工程师最为头痛的问题,如何寻求一种在经济性和产品质量的平衡非常重要。

解决这一问题的方法不外乎如下几种:a)配备足够好的真空系统并进行良好地匹配。这样可以把气体先抽出模具,从而也就解决了卷气的问题。但这样势必造成模具系统更加复杂和更高的生产成本;b)改善铸造系统,如流道系统、溢流槽系统和排气系统。优化金属液的流向和流动分布,使得气体依次往溢流槽和排气道方向走,从而减少内部气体残留和避免卷气。这样,无须增加模具的复杂程度,且能维持相同的生产效率。但另一方面也大大提高了铸造系统的设计难度。C)结合以上a)和b)。

CAE技术的普及为优化铸造系统如流道系统和排溢系统提供了很大的方便,使得用户能从不断的物理试错中解放出来,获得更好的经济性和时效性。但CAE从本质上并不能解决设计问题,传统的方法依然是:a) 依物理条件建立数字化的模拟模型并进行模拟;b)对模拟结果进行分析并提出解决方法;c)修改原始CAD流道模型或排溢系统,并重新进行新的模拟分析。如此反复,直至得到有效的结果。

这一过程对于简单的铸造产品且寻找单一的影响变量无疑是可行且有效的。但对于复杂的铸造产品和多个影响变量时难度则是指数级别的增加,即使进行多轮反复模拟也未必能得到满意的结果。最为常见的现象是,利用模拟技术能够比较容易地发现物理缺陷且在一定程度上匹配实际铸造过程,但对如何解决发现的问题则往往束手无策,这也是很多工程师认为CAE系统缺乏指导价值的根源所在。

最近,这一技术有了很大的突破。自动优化技术已经真正能应用到了工业实际了。所谓自动优化,就是计算机系统能自动对铸造系统如流道、溢流槽和排气系统等进行参数化的自动修改,并自动进行CAE模型建立和驱动模拟,同时自动分析模拟的结果并提交优化器对下一步的动作提供修改决策。这可以理解为人工智能的一个分支,里面牵涉到大量的核心技术,最为突出的有:

a)铸造系统的全参数化设计,包括流道系统、溢流槽系统、排气系统等。如果是重力铸造,则还包括冒口和冷铁等;

b)全自动网格划分与网格装配技术;

c)全自动参数设置与CAE分析模型的自动生成;

d)自动结果分析技术。能在无需编程的情况下,尽可能对所需要的结果进行提取和分析。结果分析应该也包含一定程度的逻辑分析;

e)自动优化技术对模拟结果进行搜索和分析,并制定下一步的优化方案。目前,业已成熟的优化技术包括遗传算法,粒子群算法,人工神经网络,多目标优化,模糊数学等等。

因此,为了实现以上的目标,已非单一的CAD设计软件或单一的模拟仿真软件所能达到,而需要一个从设计到分析到优化的完整解决方案,具备这类完整解决能力的软件系统还屈指可数。本文以一个典型的汽车零件为例,通过C3P软件的CAST-DESIGNER来说明整个自动优化过程的原理、实践与应用。

二、问题的提出

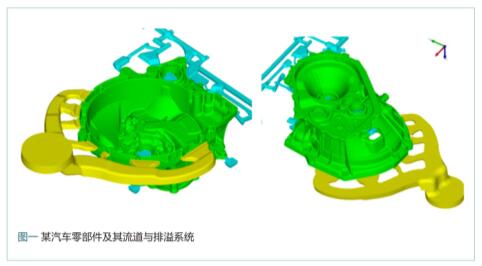

图一为某汽车零件和其原有的流道系统与排溢系统,在该流道设计时已充分考虑了分流道的分布和流道截面积的控制,整个流道设计基本符合设计规范。铸造过程中采用普通排气方式,没有附加真空系统。

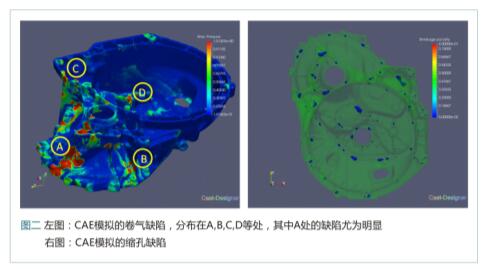

图二左图为其CAE分析的流动结果,本图中采用统计的最大气体压力表征其其气体的包卷。红色代表较大的气体压力,蓝色区域则表示充填完美,绿色为介于两者之间。从结果上可以看出,图中标注的A,B,C,D等处均有明显的卷气行为,这也与实际试验铸件的物理缺陷高度一致。特别是A处的卷气,因其体积的巨大,且位于产品的末端,在实际产品上存在巨大的缺陷。C处的卷气则导致充填缺陷。相比之下B,D二处的缺陷比较轻微,且该处产品要求不高,可以不特别注重。但A,C两处的缺陷必须予以解决,否则产品即判为不合格。在现有的制程中,不合格率高达40%.

图二右图为其凝固缩孔的缺陷预测,缩孔缺陷的主要来源是零件壁厚和体积分布的不均匀所引起。优化产品的几何结构为解决缩孔的首选,其次优化水道、流道和控制模具温度对缩孔也有一定的帮助,但并不十分明显。在本例中,缩孔造成是缺陷都在可以接受的范围内。因此在下文中并不对缩孔进行太多的讨论。

以下试图利用自动优化技术,通过优化流道系统从而控制金属液体的流动方向和分布来改善和避免存在的卷气问题。

三、优化目标与准则

自动优化的过程与设定并不复杂,首先需要确定优化的目标,并用数学化的语言表达出来。优化的目标可以是单一目标也可以是多个目标,但随着优化目标数的递增,优化的计算量和难度也呈指数级别的递增。对设定某些特定的物理量如体积,缩孔体积,给定点的温度,固液态分数,表面积等,作为优化目标是非常简单的。但是如果需要描述液体的流态,卷气等则需要多费一些思量。通常需要不同物理量的匹配和相互运算,有时还要包含一些逻辑关系式。

在确定优化目标后,然后再确定影响该优化目标的输入变量,这一变量可能是影响几何参数的几何变量,也可以是影响边界条件的参数变量。同样地,输入变量可以是单一变量也可以是多个变量,这中间还包含不限数目的中间变量。但随着输入变量数目的递增,优化的计算量和难度也呈指数级别的递增。

在实际应用中,我们建议输入的原始变量少于3个,优化目标也少于3个,这样能得到较优的计算速度。如果问题过于复杂,可以拆分为几个子项目进行优化。

如何设定优化目标和制定优化准则是整个自动优化的关键。以往的研究型软件,往往是通过用户写一些复杂的子程序来阐述优化的目标和制定优化准则,但这只适合于特定的问题,无法真正应用到工业实际中。因为让工程师在日常工作中编写程序并不实际,而计算机人员则往往并不了解实际的工程问题。

在CAST-DESIGNER中,用户可以自定义公式、表达式和复杂的逻辑联系式,其使用方式与日常的数学公式无异。这样,通过对结果变量的提取和数学处理,可以很容易地定制优化目标和优化准则。在输入变量上,用户可以定义原始变量和用数学关系式定义不限数目的中间变量,同时流道设计完全集成在整个分析系统中,且全参数化,这样就为全自动优化提供了技术保障。

3.1优化参数设定

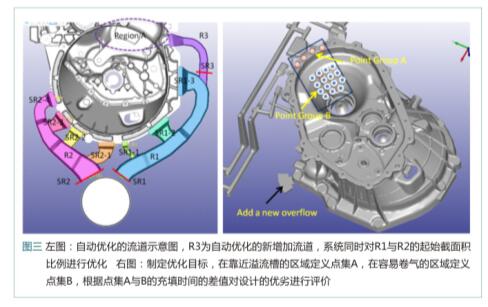

在本例中,首先我们在CAST-DESIGNER中对流道系统进行重构,并确定各输入参数的关联关系。

a) 在原有设计的基础上,在流道R1的后端,增加子流道R3,保留原有的两个子流道R1与R2。 其中SR1-1、SR1-2、SR1-3为附属于R1的分流道,面积均保持原有的设计比例。SR2-1、SR2-2,SR2-3,SR2-4为附属于R2的分流道,面积也保持原有的设计比例。

b) 设定一原始参数K1,用于表征R1与R2的起始截面积之比,令K1=SR1/SR2。而整个系统的加速比不变,即SR1+SR2为恒定值。当K1进行变化时,R1与R2的起始面积也进行相应改变,即生成不同分配比的流道系统。附属于R1和R2的SR1-1、SR1-2、SR1-3,SR2-1、SR2-2、SR2-3、SR2-4也会进行相互的调整和变化。

c)设置另一参数K2,用于表征R3与R1的起始截面积之比,令K2=SR3/SR1.这样,K2则可以控制子流道R3的起始面积。特别地,在CAST-DESIGNER中,我们给予K2一个特别的定义,当K2<0.2时,子流道R3不生成。这样就可以实现是否生成R3的自动控制。

对于K1与K2的取值范围,我们设定如下:

K1:0.80~1.40,取值精度为0.025。

K2:0.05~0.35,精度为0.05。

具体参数的设置如图三左图所示。

3.2优化目标设定

通过试算,我们发现,通过调过K1的比值和增加R3流道,图二C处的缺陷已经基本能解决,特别是子流道R3的存在明显改善了C处的速度矢量。因此以下的主要优化目标集中设置在缺陷A处。#p#分页标题#e#

我们在缺陷A内侧设定控制点集A和点集B,其中点集A为四个点,均布于零件邻近溢流槽的区域(如图三右图);点集B为15个点,分布在一个较大的范围内(气体可能存在的区域),用于探测气体的存在与分布。

设置优化目标需要很好的预见性,因为不同的流道会导致最终缺陷的大小和未知均发生改变,所以不能以某一特定未知的点作为分析对象,而应该采用一点集。点集的设定不仅要能体现其缺陷本身,还应该具备足够的结果差异性。这是整个优化的重点和难点。对于实际铸造,通常以选定铸造缺陷和周边的区域为妥。

取点集A的平均充填时间为T1,取点集B的平均充填时间为T2,则有

△T = T2-T1

由于充填时间通常都很小,为了放大其差别,我们令

△T=1000•(T2-T1)

这样△T的表达更为明确,但△T的数值只有相对比数的意义,没有绝对意义。

很明显,较小的△T,则表明充填结果较理想,

△T<0,说明没有卷气存在。充填时先填点集B,再填点集A。

△T>0,说明有卷气存在,且数值越小说明卷气程度较低。而数值越大,则说明卷气越严重。

四、结果讨论

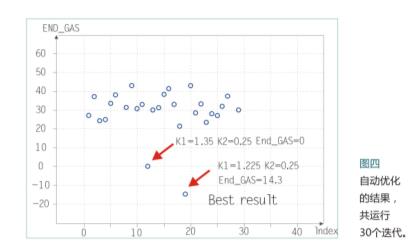

运行30个迭代后,优化的结果如图四所示。根据上面的讨论,最小的△T(我们命名为END_GAS,即终端卷气)为最佳的结果,我们挑选两个最优的结果,并标注在图上。其中一个END_GAS为-14.3, 另一个END_GAS为0.

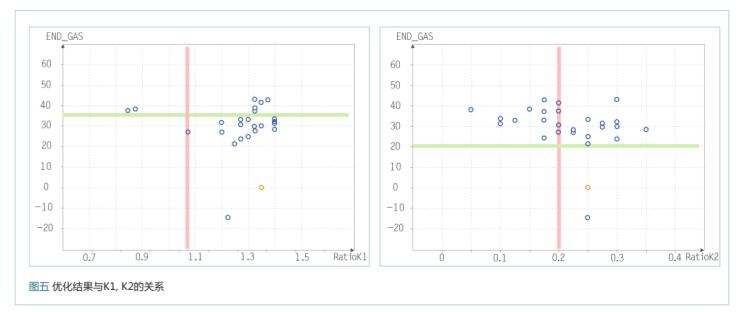

尝试对优化结果与K1与K2进行分析,发现K1>1.2时,结果明显优于另一例(图五);而K2的较优结果则分布于K2>0.2的一例,并即有附加流道R3存在的情形。但无论K1,还是K2与结果均无线性相关。

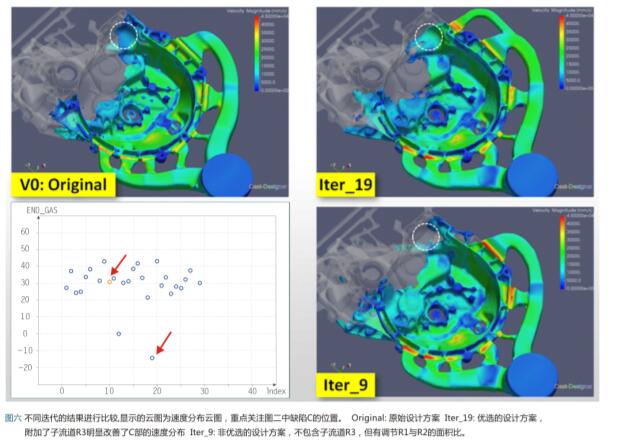

分别选取原始方案中最优秀的第19个迭代与较差的第9个迭代,以及原始设计的结果进行比较,显然增加子流道R3能明显改善图二中缺陷C局部的充填速度。从而能有效地避免充填不足的缺陷(图六)。

现在我们选取迭代19和迭代9与原始方案溢流槽即将封闭和刚刚封闭的时刻进行比较,对比其中卷气的程度与气体分布。

显然,迭代19中卷入的气体最少,原始方案次之,而迭代9中的卷气则更为严重。非常明显,不同的流道尺寸从而导致完全不同的充填效果。

在本例中,迭代19的卷气虽然没有完全消除,但较原始方案有非常大的改善,应该已经能达到工业要求。

值得注意的是,在我们设立的END_GAS准则中,该值已经为负值,言外之意应该没有卷气存在,但在实际结果分析时我们还是发现了少量的卷气,这是由于采样点设定的问题,由于我们总共选取了15个采样点用于气体区域的采用,但在对数据进行平均与计算的过程中,可能被掩盖掉了。解决方案是可以针对性地调整采样点的数量和位置。另一方面,优化还是需要一定的裕度,如果结果的范围过于狭窄,对于工业生产是非常不利的。

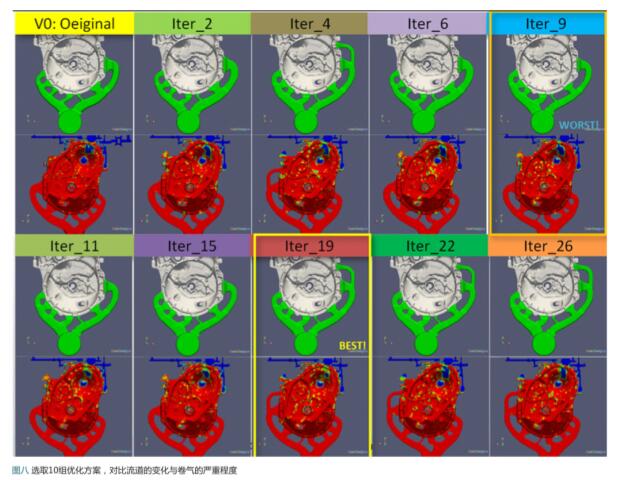

在图八中,我们展示了10组不同的迭代结果,不同的流道系统与之对应的卷气程度。自动优化的美妙之处就是无需用户一个一个地查看、分析计算结果,同时系统能根据历史的计算结果有效地指导下一步的参数选定,直到发现最优的结果为止。

在本例中,以上优化总共优化了30个迭代,且仍未收敛。但计算已经达到遗传的第五代,所以结果已经具备使用价值。我们采用8个CPU/Core的Intel I7进行并行计算,计算单一模型的时间已经调整到仅为40分钟,所以全部计算大致耗费24个小时。事实上,由于零件比较复杂,壁厚很细,真正计算中模型还可以更细致一些,也有必要扩大出示计算的种群和更多的叠代用于搜索更优的结果。这样,对于这个层级的工业问题,通常2到3天的计算时间是必要的。而对于软件而言,为了更有效地缩短计算时间但保留足够的计算精度,下一步努力的方向是并行优化技术。#p#分页标题#e#

最后,我们可以把方案19设计的CAD数据调入系统进行检查,优化的流道CAD如图九所示。用户可以在此基础上再进行必要的工艺性微调,修改不同的工艺参数如速度参数、热交换参数等进行更细致的最终分析。

另一方面,用户也可以将设计的流道输入到其他CAD系统中,直接进行模具设计和加工作业。

五、结论建议

铸造系统的全自动优化已经一步步进入我们的实际工业中,借助于这种新一代的人工智能技术,我们能有效地将CAD建模、几何优化、CAE模拟、自动分析与决策完整地整合在一起,并直接服务于铸造工业。这势必大大提升企业的设计能力和竞争力。

如何建立有效的优化模型是整个问题的关键,这里需要对物理问题有深厚的了解,同时也需要了解优化定义的一些基本概念和技巧。

今天的优化已经不再局限于简单参数和形状的优化,而是可以应用到任何CAD的变化之中;同时优化的考察点不再是简单的直接数学变量(如缩孔体积,含气量等),而是更能代表铸造实际的复杂物理现象,如流动不平衡、卷气等因素。

13.43万

13.43万

13.51万

13.51万

5800

5800

1.23万

1.23万

5808

5808

5928

5928

9738

9738

9626

9626

8760

8760

1.09万

1.09万

9180

9180

6362

6362

8644

8644

7834

7834

194

194

6542

6542

5663

5663

5326

5326

850

850

145

145