研究目标和条件

压铸工艺是几净最终成型、结构复杂、薄壁的铝合金零件高效生产工艺,其他生产工艺无法与它的经济性相媲美。除了当前大部分独立运营的规模压铸厂提供压铸供应外,汽车制造厂也有自己的的压铸车间,其规模维持在与其相适合的生产能力之内。

铝制压铸零件的连接处理主要通过铆接、焊接方式,并遵循相关设计规定。而焊接方式只能用来处理高张力的同种合金接口。然而压铸工艺在熔焊过程中容易引发众所周知的气孔问题。

不同的研究表明,只有通过一个协调的总体制造、生产流程,以及挑选脱模剂,和对零件进行表面预处理的生产加工流程,才可应用该连接工序。当前还没有对压铸零件进行高张力以及耐老化的连接处理的技术问世。

在进行特殊检查之后,对铝压铸零件进行流程可靠的连接加工,还需要在连接前尽可能直接进行表面预处理工作。为了具有连接性、老化性稳定的表面能够保留铸层,远离脱模剂废料、污染以及影响零件表面老化性稳定的氧化层,同时附上防护层,都是非常有必要的。

根据研究表明,通过化学性、物理性的预处理加工方法,生产出适合连接的压铸零件表面,原则上是可能的。但是通常情况下,在铝合金上应用的化学酸性工艺,它具有防护性的、转换性的铝压铸表面涂层,没有相关的限制条件就无法应用。不均匀的铸件表面结构会导致强烈的震动引起局部酸性腐蚀。

表面脱模剂的残余部分,以及铸件的氧化层需要剥离处理,因此也需要注意一些特殊的技术问题。更适用于标准的磨削加工,对凸起部位进行局部机械清除。

清除的部位需要进行活化以及简单的酸性处理,在未进行磨削加工的部位由于不同形状铸层叠加,因此酸性腐蚀就会失效。正如研究表明,采用磨削方式进行的剥离会对转换层的形成产生显著的影响。同样,在机械剥离表面自然生成的氧化层同样也不具有老化稳定性。

不仅通过磨削进行的铸件再处理,以及真正的铸造工序、应用的脱模剂,而且铸造合金的化学合成,都会对铸层的形成产生的影响,以此对其连接产生间接影响。一些特殊的研究表明,水溶性脱模剂成份及混合比,会对铸件表面的凝固,以及表层的化合和形状产生影响。此外其他的一些铸造参数,例如:模具的位置、模具温度以及合金将会决定表层的生成。这表明了腐蚀性能以及抗老化性,主要取决于铸件工序中形成的、部分改变的表面形状和化合。

研究计划旨在达到这一目标:科学性、经济性地改善解决途径,为了铝压铸零件的连接生产具有流程可靠性以及不超出环境承受范围。前提条件是对不均匀的铝制铸件表面优化酸处理措施,以及对针对性地调整连接系统。此外还需要对铸件表面、化学预处理技术以及连接的老化稳定性进行科学性的研究和说明。另外,将分析所有不同零件类型的合金问题,来相应量化合金对抗老化性的的影响作用。

节本:

铝制压铸零件越来越多地应用到汽车制造业中的高负荷构件中。当前对结合工艺的研发是关键。只有当适合连接的压铸表面准备就绪,原则上才可以可靠地应用该接合工序。

依照铸造技术的工艺流程,遵循研究计划的规则,在改良的化学液预处理后,将会开展连接实验的抗老化性的系统性研究。这表明:在系统----“化学预处理、接合材料系统、老化条件”的最佳选择过程中,将可以进行流程可靠的以及具有抗老化的铝压铸件连接作业。

压铸件生产及表面特征

对于所有在研究项目范围内需要的实验,需要4种合金材料:

> EN AC-AlSiCu3铝合金(Fe)(A226)

> EN AC-AISi10MnMg铝合金( Trimal-05)

> EN AC-AISi9Mn铝合金(Trimal-37)

> EN AC-AIMg5Si2Mn铝合金(Magsimal-59)

这些不同的工序参数都是布伦瑞克工业大学连接、焊接研究铸造厂测试得到的。特别是那些分离材料,会阻碍由热加工制成的变形铝合金,同时还要保障在经过模具填充后,零件只有少量的脱模剂,还会改变合成和混合比例。此外,还需要使用以下脱模剂:#p#分页标题#e#

> 含有聚硅氧烷的高温脱模剂SL1697S

> 基于聚硅氧烷含有石蜡成分的脱模剂SL3188

混合比为1:125,这也是水溶性脱模剂的最高稀释度。1:50的混合比在很多情况下适合批量投放。在零件取样后、在下一次的模具填充前,自动喷涂机器人将会按照规定的量对脱模剂进行涂层处理。零件冷却主要是在空气中、或者抽样检查,还可以在水中进行,使用或者不用碱性材料。此外所有的测试材料都需要在防老化的特殊条件下贮存。

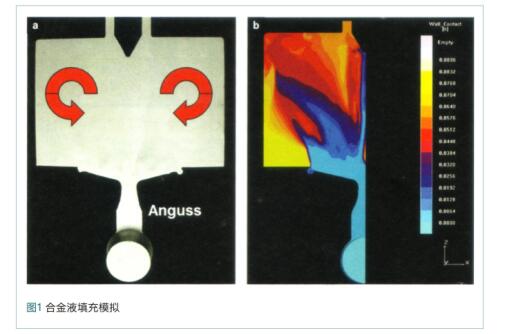

参考文献已经明确指出,受到模具的填充以及零件冷却条件影响,表面形状、成份也会产生局部不同。在图一a中,用图示的方法表示在模具填充中产生的漩涡区,在图一b中,表示与冷却速度相关的模拟熔炼表面触点。模具的填充取决于合金的流动性、材料的成份以及其他的一些铸造参数,这就导致了表面的脱模剂含量视位置而定,还对连接过程中的初始黏度产生影响。接近浇口部位显示的脱模剂的含量要比远离浇口部位少得多。这一影响不仅在简单的几何材料中能观察到,而且也可以在复杂的零件中得到证实。

描述不均匀的铝压铸表面含量特点从很多方面来看都是挑战。一方面必须考虑形状影响,另一方面该含量通常情况下不会作为表层,而在显微镜下观察无论如何都是不均匀的。这也尤其适用于那些部分由不相溶的部件组成的脱模剂含量。此外需要用在铸造厂后续流程中未知成份的次级污染物来计算含量。因此为了能够达到量化比较描述,以简单的方式来说明表面状态特点,用电子微量分析仪(ESMA)来获得碳分布的中部厚度。所有因脱模剂残渣而检测到的碳物质,大概在测试的表面上层被吸收。用含量来表示碳分布结果,直观地用体积单位:毫克/平方米,或者换算成层厚度用毫微米表示。用Excel表格来计算,同样还需要从该表格中抽取已发现的颗粒尺寸的矩形图。

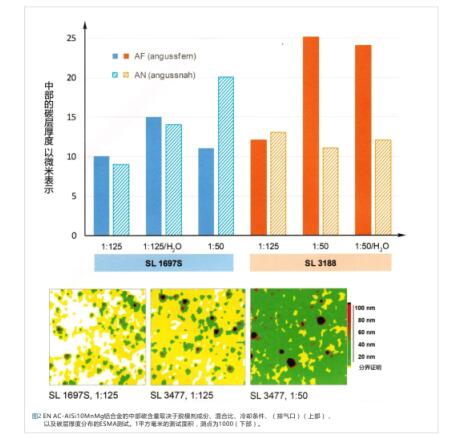

图2展示了中部的EN AC-AISi10MnMg含碳量取决于在靠近浇口区域(AN),和远离浇口区域(AF)测量的脱模剂成份、混合比、以及冷却条件。在下面的图片中可以形象地看到三个碳层厚度的表面分布图示。在面积测试中,总共进行了1000次单个测试实验,在颜色误差中描述了与碳层厚度的关联性。对于较高的混合比、以及少量的脱模剂比重,测得的碳层厚度基本不受位置影响,这也表明了在脱模剂合成方面存在少量差异。随着减少的混合比,在远离浇口、以及较高的脱模剂含量的区域,影响是可以得到证实的。在SL3188型号中的石蜡成分会导致含碳量较高。水槽中的冷却处理将导致表面再污染可忽略不计,因为这涉及到流水槽。在应用浸池的批量生产中,由于受到水槽维护的相关性影响,因此流水槽看起来会大不一样。

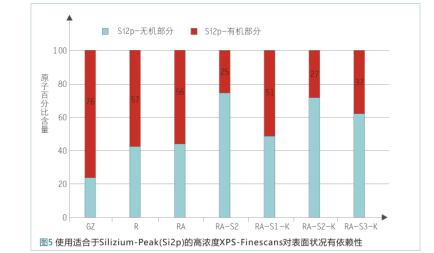

用射线光电子能谱(XPS)进行的表面分析学将会得到上部的原子层成份、以及表面元素的形成状态等诸多说明。除了传统的调查扫描外,将会接收一个高分辨率的元素单位最大值的光谱,从光谱将会得出有关元素的化学环境。例如这种差别性,在由合金和硅化物中得到的原始硅,或有两种无机物合成的硅,和来自铸件过程中添加剂的聚硅氧烷(与有机物合成的硅),根据来源不同,测量的硅也会不同,这用传统的能量色散型X射线荧光光谱仪( EDX)和WDX/ESMA是无法实现的。

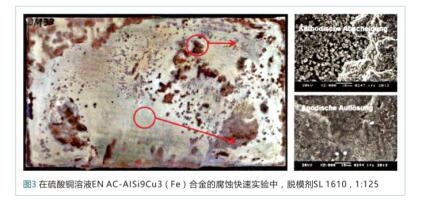

用压铸方法生产的零件基本上在接近表面的位置,会显示偏离矩阵的合金元素的成份,在模具填充过程中取决于冷却条件。用量化的ESMA表面分析仪,另外与零件相关的、靠近浇口或者远离浇口区域的合金元素分布明显不同,这主要取决于流程中测试的参数,来判定与合金相关的腐蚀行为,以及连接抗老化性。不均匀的元素分配可以量化表示,也可以对整个零件进行迅速腐蚀测试表示。把材料在硫酸铜溶液中放置24小时,接着用数据表示。将会对REM中挑选的区域进行详细研究来评估该种方法。在硫酸铜溶液中发生的负极反应,如导致EN AC-AISi9Cu3(Fe)合金在零件的表面出现了清晰的褐色铜析出物。图3作为例子表示由EN AC-AISi9Cu3(Fe)合金组成的材料的快速实验结果,和在REM细节接收的负极铜析出物,以及阳极铝溶液。#p#分页标题#e#

因为该反应具有较高的局部分辨率,所以靠近表面的成份分布不均,特别是能够清晰地看到铜的分布情况。通过该快速腐蚀实验,关于腐蚀性质以及表面的化学统一性将会得到与流程一致的描述说明。

铸件表面的原裂纹

脱模剂成份对于原裂纹的影响,通过拉伸试验,以及用1K-Epoxidklebestoff对EN AC-AI-Si10MnMg的楔削实验来检测。跟拉伸试验相比,楔削实验的优势就在于具有更大的连接面积。对较大的断面进行充分利用,来满足铸件表面的不均匀性。

为了工艺可靠的铝压铸连接,对表面进行预处理是十分有必要的。

为了获得可再生的表面,预处理过程既取决于脱模剂的残留物也取决于老化过程中未受检验的合金成分。

化学预处理过程

铝压铸零件的铸造状态不适用于工艺可靠的连接制造。这个研究计划的重点是为了可行的连接技术上的铝压铸零件加工,发展一种最佳的化学液预处理 ,并且不取决于过程参数和浇铸合金。

最佳化学预处理过程由三个重要步骤组成:

> 碱性涂脂(RA)

> 酸洗液(S)

> 转化涂层离析(K)

基于对不同酸洗液影响的初步试验,后续的预处理溶液从市场上通用的产品中选取。由于储存了加工过程中的化学成分和安全数据规定,也会碰到研究结果的工业转化问题。不同预处理过程的效果对多用于构造零件的EN AC-AlSi10MnMg有效仿性,经检查后,可以转用于其他合金系统。

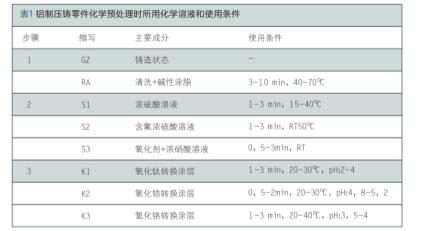

在图表1中,概括了化学溶液和使用条件。

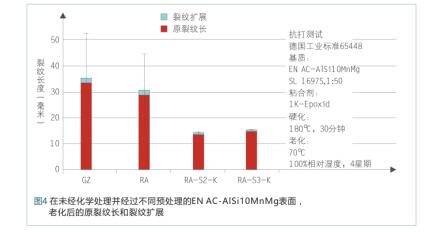

为了估计化学预处理对性质和由1K-Epoxid粘合剂系统制作的连接的耐久性的影响,没有老化或者老化后在70℃和100%RH(相对湿度)情况下,完成为期28天的拉伸测试和抗压测试。接下来,为了让不同酸洗剂有明确区别,只呈现了抗压测试结果(图4),因为拉伸测试在现象和断裂图估算中不明显。

在酸洗(RA)后,对于铸造状态(GZ)而言,未老化处理的连接的原断裂是复杂化学预处理下的两倍。在化学预处理中,RA-S2-K1族群中中等程度的原断裂是最少的。此外,对于GZ和RA而言,泄漏范围是重要的。这是经复杂化学预处理后,表面有了更好均匀性的标志。

在恒温恒湿(70摄氏度,100%相对湿度)老化过程中,随时间测量裂纹扩展。由于这种老化条件下的裂纹扩展少,所以老化4周后才可明确。很明显,比起GZ和RA族群,RA-S2-K1和RA-S3-K1族群的裂纹扩展要少。只根据原裂纹长,RA-S2-K1和RA-S3-K1可能存在区别。

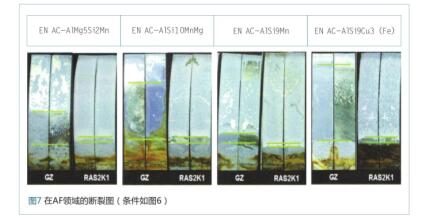

未经化学处理试样的断裂图(GZ)和只酸洗族群(RA)表明在AF领域连接几乎百分之百失效。相反,经RA-S2-K1和RA-S3-K1族群化学预处理的试样的断裂图表现了在AF领域(10)中近接触面上的主要内聚断裂(SCF)。

在加强老化条件下的进一步实验中(5个周期:70℃/5%NaCl溶液,24h;70℃/H2O, 6h和25℃存放,18h),研究转化涂层的影响。结果显示,相比于老化,转化涂层的影响在K1,K3,K2情况下依次细微减小。

关于最小的裂纹扩展、最大的内聚断裂部分和最多的断裂能量,基于氧化钛(K1)的转化涂层表现了最好的结果。

表面特性和连接实验结果之间的关系提供了一个关于不同预处理过程后效果的清楚说明。RA-S2-K1化学预处理过程(碱洗剂清洗+用含氟硫酸脱氧+氧化钛转化涂层)表现了最好的耐久性,在使用XPS测量(图5)后,还剩下了最少的脱模剂残留物。

其他合金化学预处理的验证

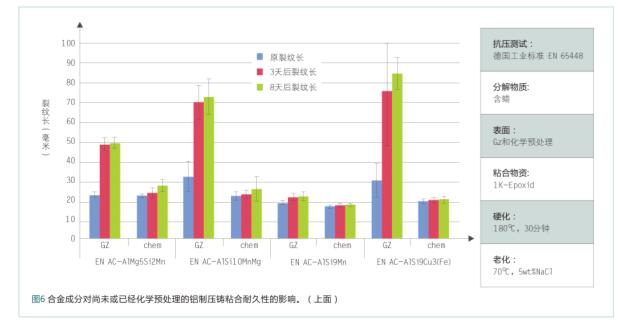

为了研究合金成分对耐久性和先进化学预处理效果的影响,制作了4个有合金压铸特征的合金试样,在没有老化和老化状态下进行试验。作为分解物质,在混合比1:50下国际基本单位3188的EN AC-AlSi9Cu3(Fe)、EN AC-AlSi9Mn和EN AC-AlSi10MnMg中,也在合金EN AC-AlMg5Si2Mn中,使用可比较的含蜡脱模剂。#p#分页标题#e#

在图6和7 中,因为出现最不同的说明,所以描述了对粘合物质1K-Epoxid抗压测试的使用以及在脱模区域的断裂图。在图7中,裂纹随时间变化。其中,8天后的裂纹与4周后的裂纹相符。在这里,没有记入图表中。这里也再次得出了来自近浇口位置和远离浇铸位置的平均值。对原裂纹试样在铸造状态(GZ)下和在化学预处理之后的比较表明了,合金之间几乎没有区别。由于粘合物质1K-Epoxid具有很强的附着力,20毫米长的原裂纹在嵌紧后几乎仍保持原样。在3天和8天老化之后,未处理铸造状态的裂纹呈现出依赖于合金并且扩大。这里可以很明显看到,近表面的合金成分对抗腐蚀性的影响。例如,合金EN AC-AlSi9Mn在当前的实验条件下,展现了最佳的抗腐蚀性。合金中少量的Fe成分阻碍了微观结构中金属间化合的粗略阶段。通过Mn,抗腐蚀性也增强了。在合金EN AC-AlSi9Cu3(Fe)中,反而形成了许多含Cu和Fe的金属间化合阶段。这些阶段用Al矩阵导致了腐蚀反应,如图3是最快腐蚀。

批量生产中的可行性和前景

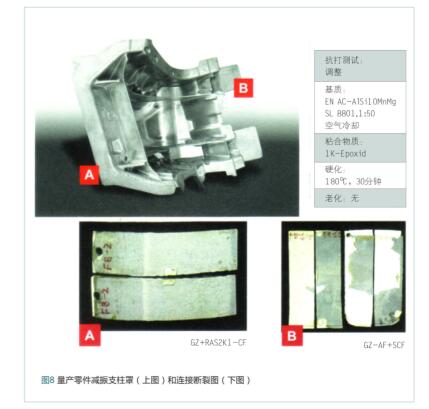

为了验证先进的化学预处理过程,要完成对实际零件的抽查试验,尤其是对那些汽车工业中备受关注发展的零件。作为示例,以下介绍减振塔的连接试验,这是一件十分复杂的压铸零件。

图8展示了批量零件图样,它由基于水的脱模剂混合比约1:50的EN AC-AlSi910MnMg合金铸造而成。在这个零件上,从合适的法兰面取出和连接试样,并在铸造状态下改良的抗压测试中和在用含氟浓硫酸溶液和氧化钛转化涂层(RA-S2-K1)化学预处理后,对试样进行检验。结果记录在断裂图也就是图8中。最佳预处理后(RA-S2-K1)的试样断裂面表现了内应力失效(CF),铸造状态反而100%粘结。尽管正如XPS-Survey-Scan展现的,碳层比实验室零件要高出80%(小部分)之多,但该项目中改善的预处理过程可以成功应用到批量零件的预处理。

除此之外,通过研究结果针对的压铸技术过程和铸造车间里的加工可以相互配合。另外还有改善铸件质量的依据、对铸造技术加工链缺点的认识、关于连接能力的表面质量的定性防护和获得新型高品质的项目。在这些项目中,压铸零件可以更有效的连接在一起。

13.79万

13.79万

13.87万

13.87万

5828

5828

1.24万

1.24万

5842

5842

5951

5951

9768

9768

9656

9656

8789

8789

1.1万

1.1万

9207

9207

6393

6393

8682

8682

8478

8478

295

295

6964

6964

5700

5700

5359

5359

880

880

207

207