现代压铸工艺中,要形成压铸空腔只能采用抽芯工艺,但对于弯曲空腔,在压铸中要实现十分困难。传统的砂芯由于其较高的应力不能被投入使用,意味着combicore-型芯将是一个具有经济意义的替代方案。这种盐芯卓越的稳固性必须归功于其金属外壳。它们常被应用于自动化领域,例如油槽和冷却槽。在盐芯被高压水喷射流从零件中冲出时,剩余的型芯金属外壳将作为铸件的防护槽外壁。如此一来,便有可能实现几净成型、资源效益高的轻型零件铸造。

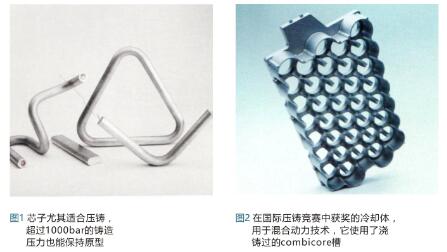

在不同的铸造工艺中使用combicore-型芯实现了复杂的底切和空腔。除此之外,这种型芯在铸造压力超过1000bar时也依旧形状稳定,最适合压铸操作,在其它铸造工序中也被证明具有优化的性质(图1和2)。

尤其是在自动化领域,使用combicore-型芯作为油、水及其它冷却剂的流槽和空腔,在铸造工艺中就已经成型(图2)。”在铸造中“出现了这种几净成形的,适用于轻型零件的,符合现代要求的型芯,在后期的连续作业中也不会损伤材料及其它资源。

特别是在压铸加工中用于大批量生产的高品质零件。与此同时,combicore型芯加工方法不仅非常适合用于模型和样机,而且对于使用几百万零件的大批量生产也十分有用。Combicore型芯也能应用在其它铸造方法中,例如用于试生产铸件和样机铸件的砂型铸造。Combicore型芯及其应用已经多次获得称赞和荣誉。

传统工艺及新的挑战

压铸工艺应用于制造大批质量要求严格的零件。自动化领域中,汽缸体,冷却零件(图2)或者传动器外壳都是典型的应用例子。

传统的压铸加工中为了形成空腔,使用轴向的移动抽芯。然而,这项工艺只能在直线上完成,几乎不能形成更复杂的空腔。同时,极少数例子能够通过随后的铸件切削加工实现复杂的槽型,或利用钻孔常常会得到并不需要的开孔,之后又必须将其补上,这会带来泄漏的风险。由于较高的铸造压力,迄今为止还没有在压铸加工中使用铸芯。传统的砂型铸芯便是在这样的压力中萎缩的,被压过的和被烧结的盐芯因为没有金属外壳,由于其物理特性十分易碎,必须混合一些添加剂。生产制造的能量消耗相对而言比较高。因此,迄今而言,复杂的空腔结构应用在压铸工工艺中不能说非常经济。

盐和金属制成的一次性铸芯

Drahtzug steincombicore有限责任和两合公司在法尔兹地区的旧萊宁根发展和制造高度稳定的combicore-型芯。

Combicore-型芯的组成是:

> 坚固的金属外壳以及常用于多孔型芯的铸造型芯材料。

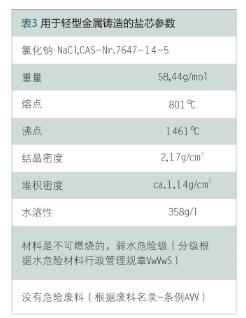

在轻型金属铸造中通常使用一种(薄壁的)铝制外壳,它的厚度至少达到0.5mm,铝的来源有可缎合金AlMn1,AlMgSi0.5或纯铝(表1和2)。商业上通常使用食盐,不含粘合剂及其它添加剂,这样最适宜保存。这种砂型材料十分抗热和容易去除。

生产工艺和型芯性质

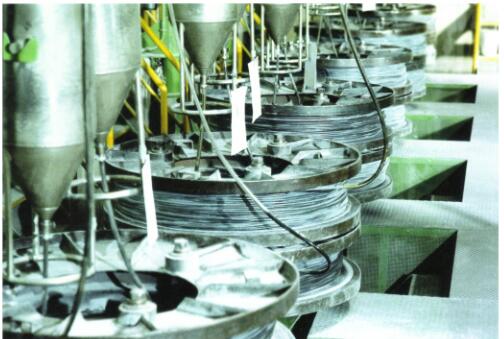

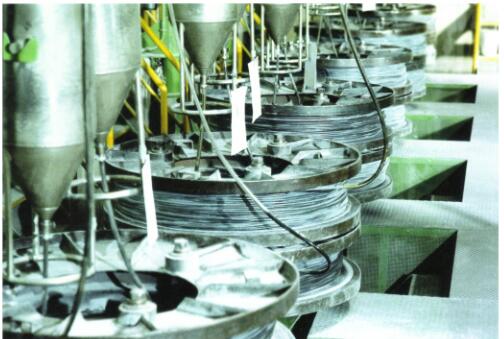

专用型芯的创新生产使焊接或填充金属线技术 的加工方法与其成型技术配合得更有效和经济:在原始状态中,型芯外壳是由所需合金制成好几米长的管,并缠绕在卷轴上。通常,问题的关键是要缠绕超过1000米长的管(图3)。

图3 在卷轴上缠绕超过1000米长的管子,确保后续芯子拥有同等质量以及尺寸稳定性

对于特殊的填充装置,将引入颗粒状的砂型铸造材料平均分布在管上,避免出现空隙及未填充部分。

随后,填充后的管紧接着通过阴模的拉延,拉长了直径就缩小了,得到较高的尺寸稳定性。通过这道改型工序,使其中的多孔性填充盐变为紧固的型芯。但不能使管或盐芯受热。

金属外壳和盐芯将一起被置于弯曲机上(图4),自动装置,轧制,冲压或者使用其它方法加工成想要的轮廓或外形。盐在铸件中作为阳模印制出所需的空腔。

利用这个方法,型芯能用于制作模型和样机,也适合最小批量生产,即使是几百万型芯的大数目同样保证生产价格低廉,不管什么情况都是高质量制造。随着制造参数的选择会得到不同性质的型芯,进一步的生产过程及后续的铸造工序都会有所影响。具有专用性质的combicore型芯会根据客户要求的尺寸进行独立制造,在这个基础上也会考虑期望的铸造方法。关于型芯的尺寸,会经常与客户一起讨论研发及后续优化。对于型芯制造商drahtzug stein combicore而言,他们的顾客关于铸造参数全面的建议很重要。#p#分页标题#e#

支撑桥及其它有益的准备工作

根据不同用途,combicore型芯也可以很复杂。例如一个型芯很细工精致以及长度达好几米,可以通过焊接固定板获得额外的稳定性,以及更容易嵌入铸模中。利用一根便利的束铁连接许多个独立的型芯,机械手可以更好的抓住以及稳当定位(图5)。

尤其在实现冷却槽时,具有隔离效果的氧化层会干扰铝制外壳。这种情况可以使用酸洗剂紧接着除去镀锌,以至于熔液能够达到良好的状态。Combicore型芯未被铸造车间精整加工不能处于供货状态。

铸造过程

Combicore型芯可以应用在所有铸造方法中。高度稳定的型芯在压铸制造中呈现出很多新的有关经济、样式、环保的可行性。除了轻型金属的铸造之外,其它核心性质及材料的combicore型芯也同样适用于重金属铸造。

压铸过程:1000bar铸造压力下依旧形状稳定

成型后的型芯通常会经过机械手放入预处理及喷射过的金属铸模中。在模具中,盲孔及榫槽会固定住型芯。

重力铸造:真空可以很有用

砂型铸造中,型芯撑使得combicore型芯更轻易被固定。壁厚较薄以及型芯高度多孔的情况下进行轻型金属重力铸造时,应该把真空置于型芯上。盐芯为了实现所需的尺寸即不能被结晶密度压缩,结果导致空气夹杂物。由于极高的温度使空气在铸造过程中急速膨胀。为了保证型芯外壳不被损坏,必须将这些气体抽吸干净并从型芯中清除掉。基于较高的反压力,这些气体夹杂物在压铸中变得无关紧要。如果在压铸过程中,下面批次都将使用相同型芯来制造,则在砂型铸造样机时型芯的使用时,尤其要重视真空操作。因为在型芯制造时没有使用粘合剂及硬化剂,铸造过程中不会产生诸如砂型铸造中会出现的废气排放。如果有需要,型芯的金属外壳会在铸造前进行加热,以便降低熔液对其的冷却效果。尤其是体积庞大和较长的型芯通过各种厚的铸造壁,这可能会是一个十分有用的措施。

用水去除型芯

按照惯例在铸造工序之后直接就能去掉型芯,这道程序中,盐芯将会被去除,它的金属外壳则会留在零件中。通常在去芯时会使用有针对性的水流喷射。因此用较少的压力得到想要的结果。为了避免腐蚀,水流喷射会只针对目标转向,其余的零件得以保持干燥。

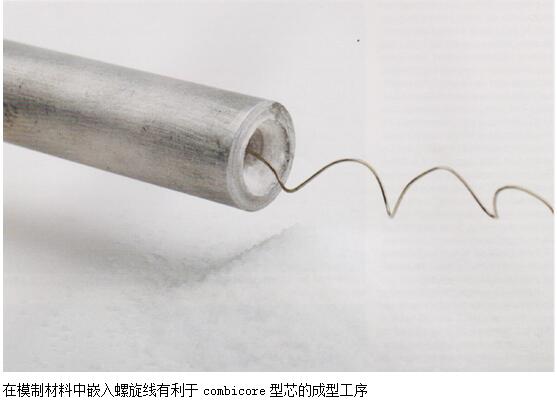

首先在盐芯的制造过程中会捆扎螺旋线,使去芯得到机械性的援助[5]。通过拉出盐芯的螺旋线,拔出干燥的部分(图6)。为了辅助成型,需要内管直径至少为10mm。大多数应用中则放弃机械性的辅助成型。通常而言,去芯在生产过程中,预先确定的周期可能为几秒。型芯大小和几何造型以及它的压缩度都是决定成型过程持续时间的主要因素。因此,对于复杂几何的型芯,水射流会以足够的压力射出,可以在零件内插入一个喷嘴。射流便可以有针对性地击中去芯位置。对此,drahtzug stein combicore公司能提供进一步的用户专用的优化方法。

使用气密试验终检

检验盐芯是否被水冲掉了,可以在铸造车间通过一个最终的气密试验补充质量控制。这一步相当简单地集成于工序中,因此许多顾客明确表示需要这样一个压力试验。另一种方案则是在干燥工序中使用压缩空气执行。铸造车间不但经常使用现有的设备去芯而且还有压力测试。生产商drahtzug stein combicore公司对此提供意见和特殊的适配方案。

零件加工及材料回收

铸造工序之后,铸件会在铣床上如常进行加工。对于加工浇铸过的薄壁铝制小管,刀具磨损的程度要小于传统使用的厚壁钢管,以及更少的能源消耗。浇铸过的槽沟或铝芯外壳的合金具有同类的性质,例如使用近似的材料,能够使再循环和次品铸件熔化变得更容易。再者,钢-嵌体比同类型的铝制嵌体重2.8倍。盐芯应该被回收利用,铸造车间就能充分利用本来就存在的废热以及有效蒸发余下的水。重新利用的盐能够再次通向物质循环或者选择轻松地被清除掉。

特别是自动化领域中的应用

典型的combicore应用是发动机缸体、汽缸头、驱动装置外壳、制动钳或者电动车蓄电池的冷却管(图2)。在这些铸件里,应用于自动化时需要十分复杂的适合油、水和其它冷却剂的槽道。此外combicore型芯能够模制出数米长的空腔,也可以应付十分复杂的或者精细的结构。发动机缸体的冷却隔片平坦部分的内高不足1mm(图7)。有一部影片记录了这样的冷却隔片可以在几秒内实现完全去芯。(详见二维码或者网页末端的条目)。

特别是对于调温作业通常会使用法尔次地区产的型芯。混合动力技术领域有一个客户实例,浇铸过的combicore槽道应用在冷却零件上,得到了2012年国际压铸比赛的奖赏。(图2)。

总结

在combicore型芯出现之前,型芯尚从未投入在压铸领域中,因此它是压铸上一个重要的里程碑。有了combicore方法使近终型铸造的有了可能性以及设计师也能实现新的想法,并发展出新式的、重量优化的以及资源和能源都能高效利用的零件。

14.17万

14.17万

14.25万

14.25万

5858

5858

1.24万

1.24万

5864

5864

5974

5974

9805

9805

9678

9678

8822

8822

1.13万

1.13万

9234

9234

6422

6422

8718

8718

9302

9302

358

358

7380

7380

5739

5739

5399

5399

928

928

254

254