文:Fondarex SA, 瑞士

简介

Fondarex(方达瑞)自1946年建立至今,已发展成为一家专业的压铸真空系统公司。方达瑞的真空系统具有稳定、高效、经济及可持续生产性等特点。Fondarex于1946年始建于瑞士,成立之初是一家生产压铸件的压铸厂家,在1952年研发了第一套用于压铸工业的真空系统。自1978年起,Fondarex只专注于真空技术并不断升级设备产品。目前,Fondarex已成为真空压铸市场的领军企业。

如今,真空技术在生产复杂和高质量的部件,如结构件方面起着关键的作用。而不同的压铸厂家有着不同的生产条件,所以Fondarex会根据客户的实际情况,为客户的每个项目提供完整的咨询和技术支持。这就意味着将系统形成一套专用的真空应用设计,在此设计中,浇注系统和真空通道可以达到最佳配置。通过诸多细节以及公司自身的丰富经验,并依托于25套不同型号的真空系统、真空阀和排气板,Fondarex每年为众多客户提供最理想的配置和最优的真空解决方案(图1)

本文的重点之一是真空应用的研究,由于第一和第二阶段的填充及抽真空工序是同时进行的,因此浇道和真空通道的设计显得尤为重要。

本文的另一个重点是在真空压铸过程中使用Fondarex真空系统和湿度传感器所涉及的工艺控制。

设备

每个项目都从Fondarex“真空应用研究”开始,这决定了真空设备的选型,同时设计了相应的浇注系统和真空通道。

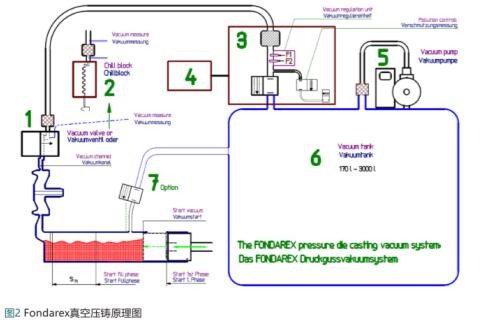

在生产薄壁件时,第一阶段速度更快,若要达到理想的真空度,通常会选择更大型号的真空阀或排气板(图2)。然而真空度并不是越低越好,长时间处于一个较低的真空值会产生一些问题,如空气、湿度、脱模剂、导热油和冲头润滑油等。因此,在真空应用和模具调节的两种基本配置中,排气相关部件尺寸不应被加大设计。

更少的渣包意味着:

重熔更少的金属

减少型腔内金属液的流动

提高模具的密封性-减少飞边

成本效益

渣包不足的风险

导致温度不平衡

在铸件结构或表面的脱模剂残留

真空阀和排气板是根据客户的需求及Fondarex多年的实践经验来选择的。

Supervac真空阀的使用确保了高效、精确的真空测量,其投影面积更小(图3)。

SCS排气板内没有移动部件,因此更易维护(图4)。

新的真空系统可结合真空阀和排气板使用(图5和图6)。

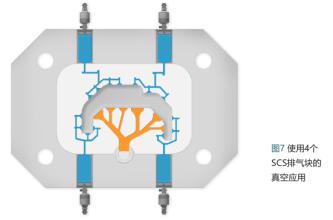

当使用4个排气板时,其截面积能保证单位时间内的排气量(图7)。

优点:模具表面的热膨胀均匀分布,几乎没有多余的空气进入型腔。当然重要的是每一模结束后都要对4个排气板进行检查。

缺点:由于4个排气板会有更大的投影面积,这需要更大的锁模力,否则在生产过程种可能会将模具冲开。

解决方案:使用一个较大吨位的压铸机或使用两个真空阀来减少其投影面积。

在真空压铸过程中,模具的密封性和清洁度是保证高质量真空铸件的必要因素。随着真空系统的不断升级,进程控制对快速识别问题和排解问题至关重要。#p#分页标题#e#

这就给我们带来了第二个关键:真空压铸过程使用Fondarex真空系统和湿度传感器。

要成功生产出如结构件的铸件,需要完全掌控压铸工艺和真空技术。任何偏差,如泄漏、不正确的参数设置,甚至选择了不匹配的真空部件(罐的容量、泵的排量控制、真空阀和排气板的尺寸)都会对铸件的质量产生重大的影响。

Fondarex真空系统通过最近研发的湿度传感器,更好的控制了真空压铸过程。目前,Fondarex真空系统已具备了如下功能:

-模具真空度测量

-真空调节系统

-过滤器污染物控制

-排气板真空通道检测

-排出气体体积测量

-排出气体湿度测量

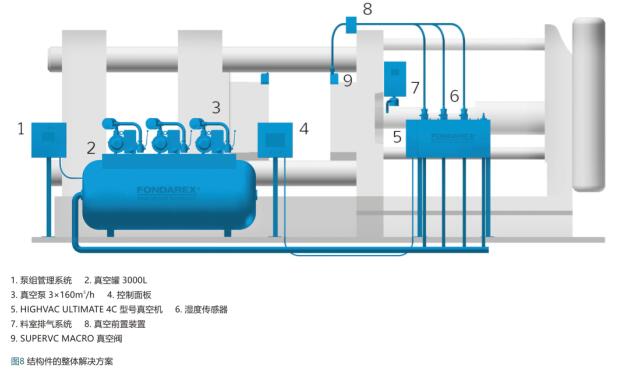

-模具密封性检测

以上的数值和曲线可以直接显示在压铸机上,或者通过Profinet、Profibus或以太网传输到计算机屏幕上,实现设备和主机的集成(图8)。

每次压射都会测量其排出气体的体积(图9)。其值可以计算并可设定误差范围,若未达到设定范围,则生产会被中断。由于温度作为关键因子难以预测,因此会对实际排出气体的体积造成影响。当真空软管长于10m,F1设定为1,若真空软管短于2m,则设定为0.8。不同的真空软管长度都有与之相对应的设定值。

真空压铸过程中,气体的湿度很重要。若湿度过高,则会对模腔内的真空效果产生不利影响。换言之,当金属液进入型腔时,若湿度过高,则气体体积会显著增加。在这种情况下,若使用Fondarex真空系统,抽气过程将持续至填充完成。

真空度越低,模具内的湿度就越低。如下图所示(图10:):

当真空值低于100mbar时,剩余气体的平均湿度小于12%,对铸件金属的结构是有利的。

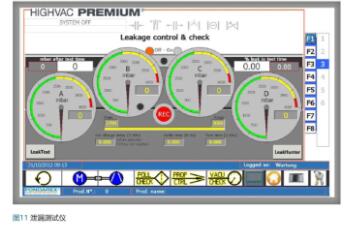

此外,Fondarex已在真空管理系统中配备了泄漏检测功能(图11)。

实例

汽车工业的发展对压铸的需求逐步增长。在积累了众多的经验后,Fondarex已证明其真空技术能够满足客户的期望。

乔治费歇尔:一家在汽车工业技术方面领先的制造商,力求于超越这个领域的行业标准,从而实现最高效益。玛莎拉蒂车门的制造就是一个成功的例子。乔治费歇尔用铝合金真空压铸工艺代替了原先的钢板制造,减少了其23%的重量。此外,所有的功能属性都被集成到车门中。另一个优点是可以大幅缩减后续的加工工艺,因为这个复杂的结构部件可以一次生产。

结论

Fondarex真空技术作为生产中的一道关键工序能提高整个生产链的效益,不同于其他周边设备之处在于,它对能源和资源的需求可以忽略不计。Fondarex的真空技术不单只是简单的降低型腔内的压力,而是通过同步生产、过程控制,并以最低的投资实现最高的产出。

自1952年起,Fondarex及其员工已在全球范围内成功完成了数以万计的真空压铸项目。

17.94万

17.94万

18.04万

18.04万

7701

7701

1.45万

1.45万

8381

8381

7834

7834

1.17万

1.17万

1.17万

1.17万

1.09万

1.09万

1.41万

1.41万

1.15万

1.15万

8286

8286

1.08万

1.08万

1.22万

1.22万

3296

3296

9960

9960

8172

8172

8147

8147

3832

3832

3061

3061