文:黄奇德 德宝压铸技术公司

在汽车轻量化的发展趋势下,铝合金的应用受到了重视。当中使用压铸工艺的零件,形状越益复杂、质量要求越来越高。本文介绍奥地利美腾公司的新型AVD铝液给汤技术,如何应对此一新的挑战。

压铸结构件对熔炉和给汤机的要求

目前用在汽车车体结构的压铸件,有减震塔,AB柱,发动机托架,横梁,车门内板等。这些部件都是面积较大和壁厚很薄(2-3毫米),同时又要和其他不同零件结合,形状也很复杂(这些零件以前是焊接在一起的冲压件)。由于这些铸件很多都要经过安全撞击测试,或需要铆接,因此要很高的机械延展性能。有些铸件要焊接或热处理的,更会令铸件内含的微小气孔膨胀和起泡。以上的种种因素,都对整个压铸工艺流程(从适当的熔炼,铝液的处理和运转,优化稳定的压铸参数控制,特别是在整个充型过程中的高真空度保证),提出很高的要求。虽然生产压铸结构件比传统的压铸生产成本高很多,但相比原设计的多冲压件的组合,也可以透过汽车的设计优化、整体减重、和综合成本的降低,来达到生产的合理化。

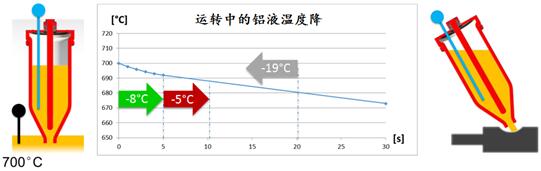

此外,随着压铸机性能的提升和新工艺(如挤压/流变铸造)的开发,更多的零件如悬挂件,车底盘等都能用实时控制压铸机实现。生产这些零件都依赖非常稳定而准确的压射参数控制,其中包括给汤量。

大部分的压铸件都是用铝硅合金。如果是用于非结构性应用,使用的大都是二次回收的铝合金。但对于安全性的关键零部件和结构件,为了保证合金的纯度和低含铁量,就只能用初级铝来冶炼了。常用的结构件合金如AlSi10MgMn,由于是大面积薄壁件,浇注温度要提高来保证流动性。如果是流动性差的AlMg5Si2Mn,那炉温就更高。提高的炉温对吸氢率和个别合金成分的烧损率有负面影响。这些生产条件都对现有的给汤和保温提出了更苛刻的要求。

常见的给汤方式

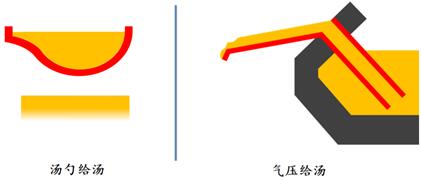

目前压铸市场上主流的给汤技术有两大类,一种是用汤勺给汤,一种是气压给汤。

给汤方式是把汤勺装在机械臂上,汤勺伸进铝液中取汤。汤勺的倾斜角度可以调节,控制取汤量。机械臂把载了铝液的汤勺移动至压室进料口,倒入铝液。这种模拟人手舀汤的方式,操作容易,设备成本低,很适合一般压铸生产的要求。汤勺机械臂又分摇臂和横梁结构,摇臂式速度高,适合10公斤以下的给汤量;横梁式载重大,适合较大的给汤量。汤勺的材料有铸铁、钢包和陶瓷等。铁基汤勺重、惯性大,需要经常涂上防粘铝和隔热涂料,而且容易腐蚀;好处是价格便宜。陶瓷汤勺轻,不粘铝、保温性好,而且使用寿命长,容易清理,可烧结出复杂的形状。

气压给汤装置和保温炉是一体化的。虽然有不同的设计,原理基本是一样。是在密封环境下在炉膛或铸造室加气压,使铝液透过升液管流出,通过触动出汤口的探头计算加压的时间,从而控制给汤量。由于是封闭的炉膛,这种方式的优点时耗电小,减少和空气接触的氧化合吸氢;而且液面下取汤不含表面氧化膜,出汤量大而快。

奥地利的美腾工业炉公司在2010年开始对压铸的给汤技术做市场调研,发觉大部分用户对当前的技术有以下的意见:

-给汤精度不足,导致产品质量不稳定。

-铝液内有氧化皮,对铸件的机械强度有负面的影响。

-铝液温度控制差,同样影响铸件的机械强度。

-炉膛铝液过热,降低铝合金质量。

-压室的填充过程产生紊流,铸件质量不好。

针对上述意见,美腾公司开发了新的AVD铝压铸给汤系统,并在2011年德国的GIFA铸造展介绍这项新技术。首部设备于2012年初在欧洲开始了生产测试。现在让我们介绍一下新技术的工作原理。

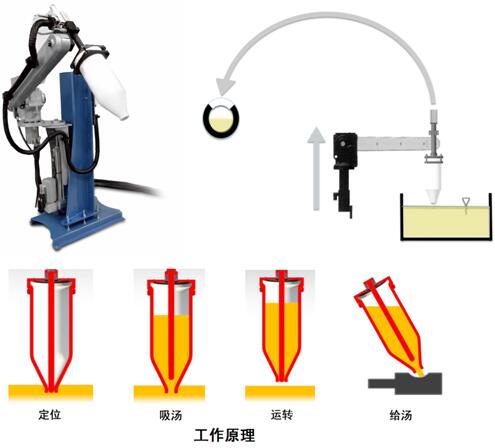

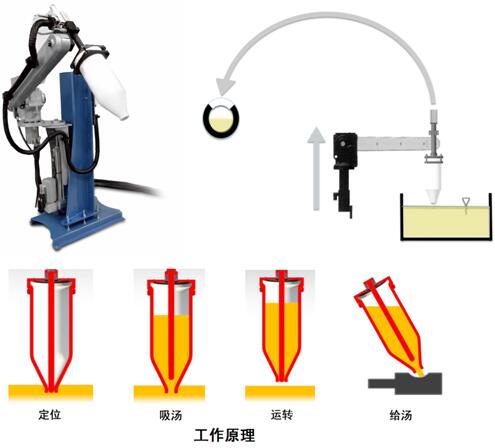

工作原理

新设计是结合了汤勺舀汤的方便性,和气压给汤的优点,进一步提升给汤技术的高度。

#p#分页标题#e#

特点是用了特殊的高强度密封陶瓷容器取代了传统汤勺。容器的底部时开敞的,利用摇臂把容器徐徐降下寻找液面,直至伸入铝液。进入后打开容器内的柱塞棒,开启负压把铝液吸进容器。容器上端有一称重模块,测量进入容器的铝水量,当达到预设的重量后,柱塞棒把开敞口堵上。摇臂把装有铝水的容器运转至压室进料口,再次打容器开底部把铝水放进压室。新技术期望了几个优点:

-铝水在液面下吸进,减少带入表面的氧化膜。

-铝液从炉膛运到压室过程中,封闭的容器在负压下不会进一步氧化。

-封闭的陶瓷容器可以保温,运转中减少温度降。

-一体化的测重器,提高给汤精度。

- 提高能源效益。

产品推出后受到热烈的反响,从开始推广至今,已卖出约200套。

综合过去4年的客户反应,他们对真空给汤技术有以下评价:

客户反映的优点

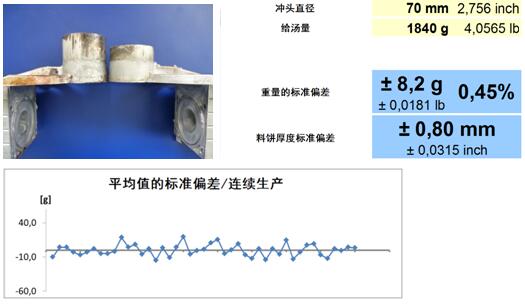

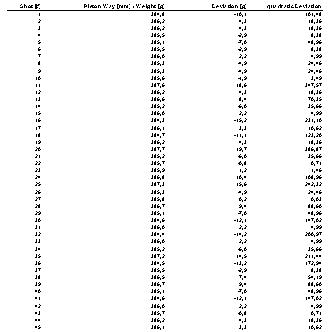

第一是给汤精度。在以上的实际生产数据中,可以看到1.84公斤 的给汤量,达到的标准偏差是+/-8.2克,即0.45%,直径70mm料饼厚度实际偏差+/-0.8mm。应是当前给汤技术中精度最高的。其它的案例,好像是给汤量只有380克,标准偏差是+/-6.6克,即1.73%;直径40mm,料饼厚度实际偏差+/-1.96mm。另一给汤量990克的,标准偏差是+/-6.4克,即0.65%;直径70mm料饼厚度实际偏差+/-0.62mm。如果给汤量越大,标准偏差百分比越低。如文章前段所述,汽车结构件生产需要很高的压射参数稳定性,给汤量对实时控制压铸有关键的影响。

给汤量变化导致工艺不稳定

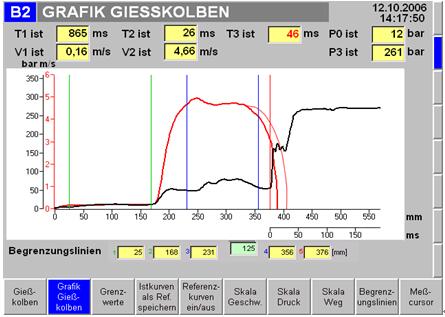

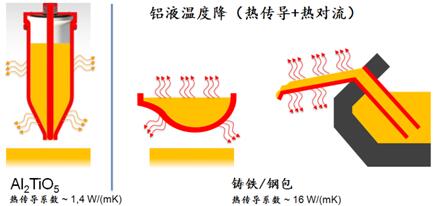

第二是铝液的温度控制。铝液从炉膛到压室的运输过程中,会透过容器的热传导和空气的热对流损失热量。和其它给汤系统比较,陶瓷容器的热传导系数远远低于铸铁和钢包,同时整个过程是密封的,热对流损失至低。

第三是铝液质量的提高。在2.5公斤的陶瓷容器测试中,10秒钟的铝液温度降是13C,比钢包低很多。钢包的温度降超过20C。因此,炉膛内的铝液温度就可以相应降低。这不单只节省能源,对于合金的烧损率也有减少。更重要的,铝液在温度较低时吸氢率较低,而对那些成分要求严格,特别是含镁、铍的铝合金,温度太高会烧损得快些,影响铸件机械强度。由于在液面下吸铝,吸入的铝水不含液面的氧化膜。同时相对于气压炉和汤勺在加压、出汤、运动过程中的不断氧化,陶瓷容器在运转时没有空气进入氧化,对铸件的质量有很大的提升。

第四是能源效益。壹客户使用1.2吨的AVDF真空给汤保温炉,和之前相比,炉温降低了35C,这等于每100公斤铝水可以节省0.875kW,而每小时输出量600公斤,再加上炉膛保温性能好节省了0.5kW的热损失,共节省5.75kWh。等于每年节省了~40000kW。

能源效益还包括料饼回收的减少。稳定的料饼厚度可以降低给汤量的设定,从而减少料饼回收率。以10公斤的给汤量来计算,其它给汤系统只能达到+/-2%,即200克。真空给汤能达到<0.5%即50克。以90mm直径计算,一年减少了65吨铝的回收(生产周期60秒,300工作天),不单省了20000kWh电量(重熔电耗0.3kWh/kg),更能降低铝合金周转的数量;特别是较贵的高纯度铝合金,大大降低资金压力。用户也告诉我们说低氧化杂渣含量的回炉料,使烧损率比以前减少了。

第五是简单的使用和保养。真空给汤系统使用的保温炉和普遍使用的保温炉差别不大。AVDF炉膛清理非常简单,清理空间大而且结构简单,维护工作快而方便。清理时不影响生产。加料也只在正常高度操作,没有安全隐患。对炉体的密封性也没有要求,更换零部件时无需考虑整体密封性。#p#分页标题#e#

陶瓷容器使用高强度的钛酸铝,除了隔热性能好、材质轻外,热膨胀系数低也能减少铝水的热冲击。良好的抗蚀性对铝水的侵蚀使寿命得到保障,一般寿命能达都10万至20万次,而且无需像铁浇包那样每天涂覆盖剂。要做到生产的密封效果,容器只需两片密封圈。又能透过系统的软件检测密封圈是否漏气,更换也非常方便。对于习惯用保温炉+汤勺给汤的操作维修工,很快就能适应。同时,容易使用的先进触膜屏图形操作界面,车间操作工也能迅速掌握。

灵活的配置

给汤系统的结构简单灵活,除了是独立的给汤机外,也有一体化保温炉,适合中央熔化的大量生产模式;还有用于小量生产的一体式熔化保温坩埚炉。如需要复杂给汤动作的可以用机器人。给汤机的陶瓷容器有不同的容量,从1公斤至20公斤。遇上2000吨以上压铸机,给汤量>20公斤的,则选用横梁式传输结构。

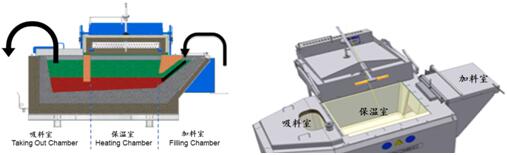

一体化真空给汤保温炉 一体化真空给汤坩埚炉

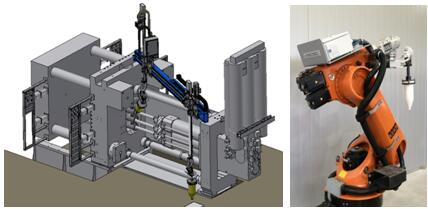

横梁式给汤 机器人给汤

总结

美腾公司的AVD真空给汤系统是新一代用于压铸生产的铝液给汤系统,已经在全球注册了设计专利。新产品正好符合现代化高标准的汽车压铸工艺,和低能耗环保生产的要求。更重要的是产品先进的同时,使用也非常简易。目前已在欧美各地的先进压铸企业广泛使用。如需进一步了解,请和我司联系。

#p#分页标题#e#

#p#分页标题#e#

17.94万

17.94万

18.04万

18.04万

7701

7701

1.45万

1.45万

8381

8381

7834

7834

1.17万

1.17万

1.17万

1.17万

1.09万

1.09万

1.41万

1.41万

1.15万

1.15万

8286

8286

1.08万

1.08万

1.22万

1.22万

3296

3296

9960

9960

8172

8172

8147

8147

3832

3832

3061

3061