文:万丰派斯林机器人有限公司 梁斌超、梁品松

摘要:分析机器人去毛刺飞边系统中去毛刺工具的选择、工件定位、视觉系统应用、机器人编程这几项关键因素。投产情况表明,该分析准确合理,可为以后相关设计提供参考。

关键词:机器人 去毛刺工具 去毛刺 视觉系统 编程

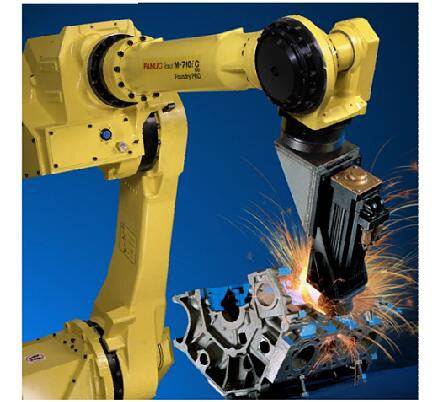

前言在铸件行业里,产品毛坯的飞边及机加工后的毛刺不可避免。因此,去除这些飞边毛刺是必要的工序,且大部分去飞边毛刺不管产品的初始条件如何都要求有一个相对一致的结果。目前,大多数飞边毛刺是人工去除。虽然人的灵活性足以胜任此工作,但是容易产生褶皱的表面(振动引起)和刀具离开工件时产生凹坑。为了得到光洁的表面,操作者必须持续调整力的大小、位置以及力的方向。因此,这门技术需要反复练习才能掌握。然而,当操作者掌握了这门技术后,

也许已经不愿意继续做这个劳动强度大、脏的、危险的工作。这种循环在下一个新的操作者中继续循环,所以研究机器人去毛刺飞边系统是解决这一现状的良好方案。经过反复论证及试验,一个成功的机器人去毛刺飞边系统有几项关键因素。

1 去毛刺工具选择

通常去毛刺的要求是:去毛刺飞边的表面光滑;完全去除毛刺飞边(去毛刺轨迹上的);不能去除过多的工件本体材料。所以,选择一个合适的去毛刺工具至关重要。对于不同类型的毛刺飞边,需要选择不同类型的毛刺清理工具及刀具。目前,市场上常用的机器人柔性毛刺清理工具大多数是被动顺从,主要分为轴向顺从和径向顺从。被动顺从去毛刺工具在轴向或者径向上有一定的位移补偿,使工件轮廓允许有一定的偏差,还能简化机器人轨迹编程。顺从力的大小可用气压调节,类似于人工去毛刺时垂直于去毛刺轨迹的力,且该顺从力还具有减震效果,以有效保证去毛刺飞边表面的光洁度。类似分型线的飞边,可以选择径向顺从的

去毛刺工具,并且根据飞边的大小选择工具功率的大小。去除分型线飞边的刀具选择也比较多样化,对于铝铸件等一些不容易排屑的材料,可以选用刃口较少的刀具,而且还要满足轮廓的最小半径大于刀具直径的 1.5 倍;而去除机加工后的毛刺可以选择轴向顺从去毛刺工具配合锥形旋转锉。

2 工件定位

机器人去毛刺飞边系统中,工件定位一般分为机器人夹持工件和工件固定两种。无论哪一种都需要控制工件的振动,因为振动会影响去毛刺表面的光洁度,还有可能引起刀具断裂。两种工件定位都需要有足够的刚性。为了保证工件定位的一致性,尽可能使用同一分型面上的定位点。工件与机器人的相对位置会影响机器人的轨迹精度,不合适的位置还有可能产生奇异点。在设计工件与机器人位置时,要尽量远离机器人极限位置,最好是在机器人臂展一半附近。还有,对于六轴机器人来说,要注意五轴角度要远离 0°和三轴角度远离 -90°。工件定位还要考虑自动上下件的可行性,如有必要还可以采用高精度变位机配合定位,毕竟全自动化机器人去毛刺才是最理想的结果。

3 视觉系统应用

视觉系统在机器人去毛刺系统上的作用一般是产品识别与工件位置定位。虽然目前多家厂商的视觉系统在图像处理及算法上已经非常成熟,但是要得到最佳的图像就需要选择合理的硬件、外部环境和工装的配合。相机和镜头的基本参数比较容易选择,只需根据工件的大小及所需的精度就可以做出选择。相对来说,光源比较难选择。一般来说,视觉系统厂商会根据产品的实际情况选择最优的光源。外部环境的光线对视觉系统成像也有一定影响,所以要尽量减少光污染。不过,合理选择光源也能一定程度降低外部光线的干扰,但是要绝对避免阳光等强光的直接照射。相机的安装过程也较为重要。由于机械加工的形位误差不可避免,相机的倾斜角度过大会造成图像中产品轮廓误差增大。所以,在安装相机时需要借助一些设备来调整相机与工件的垂直度。如果处理不好这些实际应用过程中的问题,往往会导致在图像处理算法设计和成像系统设计中事倍功半。

4 机器人编程

机器人的去毛刺轨迹速度基于去毛刺工具特性,如径向顺从去毛刺工具的理想速度是 300 ~ 400mm/s,轴向顺从去毛刺工具的理想速度是 100 ~ 200mm/s。顺从方向的位移补偿一般取中间值,以保证最大限度包容工件轮廓的偏差。机器人的轨迹速度保持匀速,会有最理想的去毛刺效果。但是,实际上由于某些产品轮廓存在微小的倒圆角,机器人的轨迹速度是无法保持匀速的,在处理这些地方的轨迹编程时,只能尽可能保持匀速。不同的机器人,响应是不一样的。同样,参数反应到轨迹速度上也是不一样的。所以,对于那些微小倒圆角的轨迹编程,有可能要经过多次试验才能得出最优的速度和加速度参数。如果参数设置不合理,

有可能产生去毛刺工具的振动,导致工件产品褶皱的表面。某些机器人去毛刺系统需要满足多种产品的去毛刺,如果用手动示教的方法去记录去毛刺轨迹点,工作量将会非常巨大,离线编程可以解决这个难题。某些先进的机器人还能结合制图软件或者本身自带完善的离线编程软件,就更能节省编程的时间。另外,还要注意规避机器人的奇异点。对于六轴机器人简单来说,就是在直线和圆弧运动时,避免五轴角度跨越 0°和三轴角度跨越 -90°。

5 结语

公司研发的摩托车轮毂机器人去毛刺飞边系统自 2014年 1 月投产至今,运行稳定。经客户现场应用后反馈,使用该系统后产品质量明显提升,产品合格率从传统人工作业时的 95%提高到目前的 99.5%,生产成本大幅下降,仅人工成本一项每年节约高达 50 万元 / 套。此外,操作工的劳动强度大大下降。现一个熟练员工(岗位工作半年以上)人工去毛刺产量约为 800 件 / 班,使用机器人去毛刺系统只要一般员工(只负责上下件)就可以轻松操作两个系统单元,单班产量能达到 2000 件以上,如配合使用全自动物流线,则可以完全实现无人化去毛刺。可见,合理应用该系统,将产生巨大的经济效益,而本文所做的分析与讨论,可为设计人员做相关设计时提供参考。

17.07万

17.07万

17.17万

17.17万

7373

7373

1.41万

1.41万

7790

7790

7447

7447

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2681

2681

9653

9653

7602

7602

7563

7563

3284

3284

2507

2507