压铸主要是一种制造薄壁轻金属铸件的铸造方法。压铸件的典型特性,如获得优良的表面特征,接近成品尺寸,晶粒细腻,近表面层结构致密,是大规模制造复杂形状结构的最佳制造工艺方法。

压铸件致密层的精细组织是保证压铸件抗疲劳强度的关键所在。通过压铸方法生产的铸件具有上述特性,但同时材料积聚模腔或壁厚也容易出现固化缩孔和气孔的现象,这也是压铸技术无法避免的问题。同时压铸工艺一直用于生产大体积结构部件,因为大体积结构部件必须通过复杂的长流道成形,这需要调节模具温度保证。

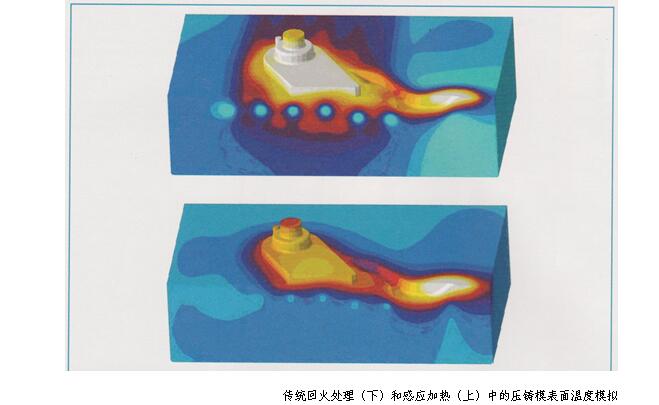

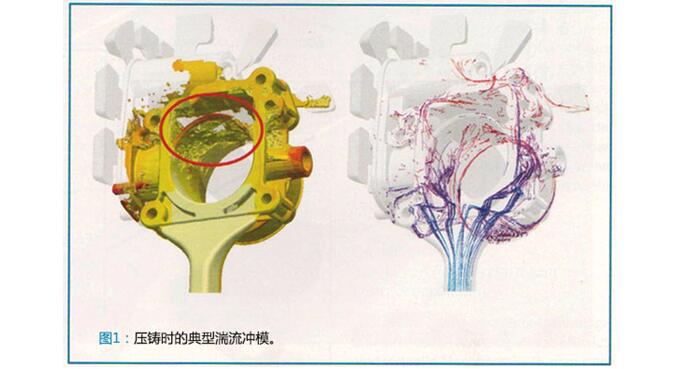

压铸件除了灵活性更高以外,还能持续提高使用性。但是在生产过程会经常出现瓶颈。文本中介绍了一种新式优化方法可设计出更耐用的压铸模,并达到更好的生产结构从而突破瓶颈。快速压射进入模腔的湍流合金熔液,在排气不良的压铸模腔内涡流空气或脱膜剂蒸发可形成气孔(图1)。

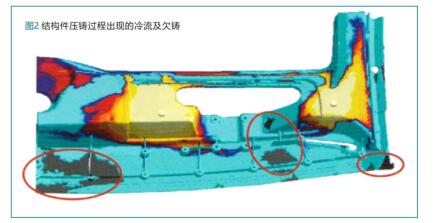

在压射过程中,如果流速较低,会出现提前凝固情况,从而导致在铸件表面上出现冷流点或流变结构(图2)。

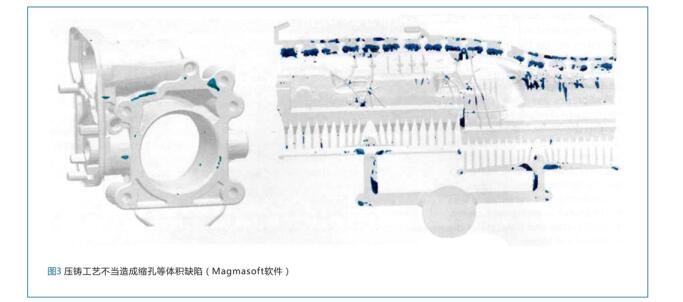

此外在压射过程中还有其他技术难点,即压铸件材料积聚在模腔位置上,如果因横截面薄并提前固化而无法通过保压抵抗凝固收缩,则凝固会造成分散式的多孔性及大部分缩孔等体积缺陷(图3)。

压铸模内表面上出现持续快速变换的热载荷,并伴随局部膨胀或表面收缩,在压射过程中会导致压缩应力升高到1000MPa,在脱膜剂(图4)喷涂时压缩应力可达到800MPa。在受压条件下,塑性流可导致超过热作钢的流变极限,从而使热作钢表面损坏并在拉力作用下更容易出现裂纹。

在空腔中尽可能保持较高温度的优点,在流速减少和压射时可扩大低湍流的耐用工艺窗口。在该过程中使铸件的气孔率减少,并为模腔填充提供保障,延长压铸模中的铸件凝固时间。压铸模温度太低会导致出现冷隔和压射时的温度突变风险。

目的是在压射和保压过程中升高压铸模温度,然后再降低温度。在参数出现变化时还要注意铸件质量,压铸模使用寿命和生产率。

压铸模元件的感应加热

在注塑工艺中的特殊模具回火技术早已成熟运用。注塑工艺采用了名为“变模温注塑”的方法。通过该工艺在压射过程中能为压铸模空腔表面和“填料”加热,可有针对性的对要求短时冷却和循环时间的位置进行快速冷却。当然在喷涂过程中压铸模温差和温度变化与压铸法相比更短。但变模温注塑的原理是否适用于压铸工艺还尚未知晓。

在变模温注塑工艺中使用的热源中,中频感应能够产生最高的比功率并能够实现最短的加热时间。这是一种非常适用于压铸过程中的热源。基本上可使用两种加热方法:第一种方法,在开放的状态下,在压铸模内表面上设置感应器;第二种方法在压铸模内部使用感应器。

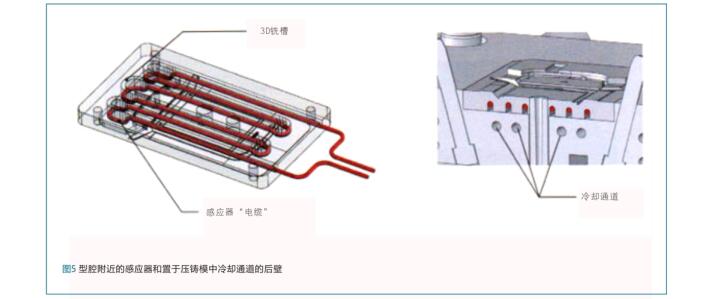

但第二种方法更为适合,在压铸模内部放置感应器。感应器应尽量位于模具空腔附近位置。比功率非常高,每一米长直径为11mm的感应器向压铸模中输送约25kW的比功率。在变模温压铸时用水冷却,在压铸过程中能够起到最大的冷却效果(图5)。

在该过程中,感应器可在任何时间点参与铸造工作。该方法的优点在于,在压射开始时能够使空腔表面达到最大温度,并同时进行加热和冷却,从而在开始凝固时快速将热量从铸件上导入到冷却通道中。通过该方法能够实现压铸模在规定范围内的快速加热和冷却。

检查在压铸流程中压铸模表面交替加热冷却的方法是否确实适合,一方面要确定,是否向压铸模中输入或导出了必要的热量。另一方面还要确定,压铸模中出现的急剧温度变化是否对压射和凝固以及铸造质量产生不良影响。此外还要考虑温度变化是否会造成温度突变,可在一次循环中对压铸模进行检查,还需对产品的寿命进行评估。

压铸过程中的感应加热可能性

在大量投资一项新技术以及新压铸模之前,进行可行性模拟研究有着重大的意义。在将试验结果从理论转换到现实之前,能够提供很大的便利。系列试验非常容易操作,而必要的工艺技术(压铸机,中频变频器,带感应器的复杂压铸模)以及有资质的技术团队或整理资料往往都需要花费数万欧元。目前可应用软件能够自动完成试验计划,通过压铸模拟软件进行虚拟试验能够大大节省成本,同时也可更早获得虚拟试验数据,并提供指导以及根据目标进行调整。

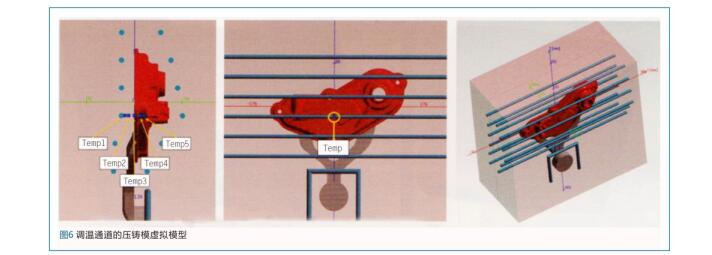

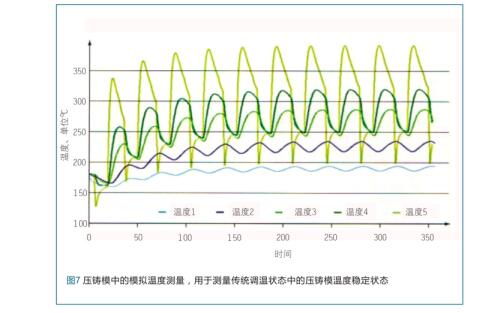

首先模拟传统压铸过程作为可行性研究基础:AI Si9Cu3材质的壳体在预热至180℃的压铸模中以铸造温度620℃铸造(图6)。图中点Temp1至Temp5定义为模拟温度测量点。使用180℃的油和30℃的脱膜剂喷涂调节温度,经过至少10次循环后达到几乎稳定的工作状态(图7)。

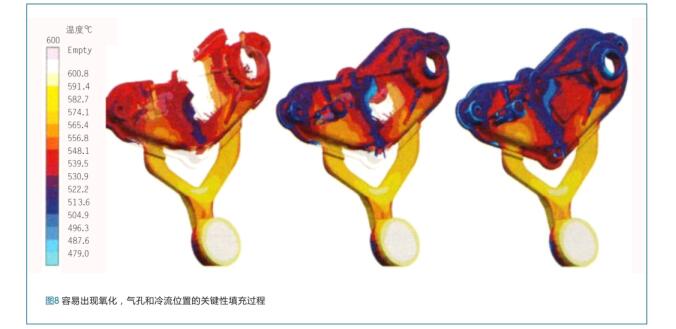

在压射即将结束时,评估喷涂的重要特性(图8)。在铸件中间位置出现从熔液中排出的空气,分析多孔性和增加的氧化物。同时在相同范围快速冷却熔液。熔液中的最大温度损失为140℃。因此在局部温度更高的压铸模中,慢速压射能够减小出现裂纹的风险或者完全没有裂纹。

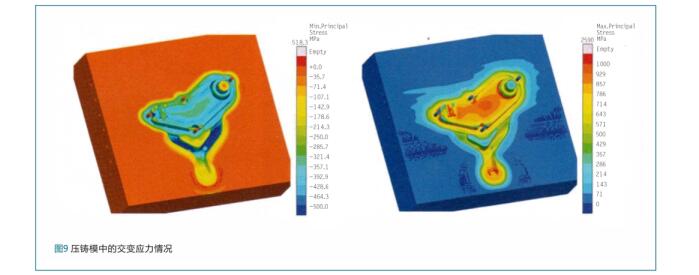

在铸造过程中,压铸模内在温度交变时出现的最大主应力(压射时的压应力或喷涂脱膜剂时的拉应力),但不会产生不良影响(图9,应力产生的原理,参见图4)。压射时的最大压应力可达500MPa,喷涂的最大拉应力达800MPa。

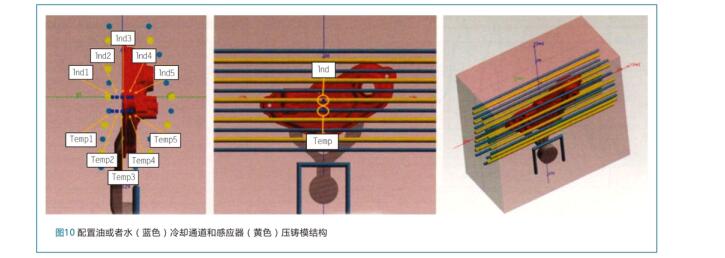

在应用传统压铸过程设计压铸模时,使用新方法重新调整压铸模的加热和冷却。同时调温通道之间的距离应大一些,从而给感应器通道留出空间(图10)。同时在一个平面中的冷却通道中放置感应器。通过该感应器可给每半压铸模提供64kW的功率。

检查模拟优化的目的是,在铸造温度较低时检查电感模具加热是否能够实现明显缓慢的压射。并通过Magmasoft软件进行模拟计算。

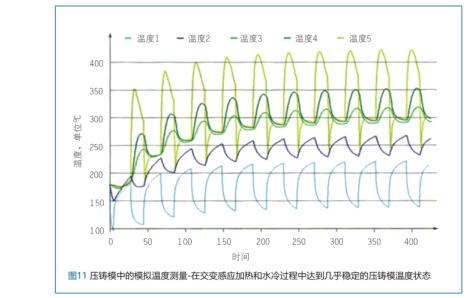

通过几种形式的模拟检查发现,在近表面的位置上对压铸模进行交替加热和冷却是可行的。下面通过流程分析的模拟结果显示,在该过程中材质AI Si9Cu3的壳体在铸造温度600℃的条件下(比传统压力铸造温度低20℃)在预热至180℃的压铸模中铸造(符合传统压力铸造的条件)。同时压射时间为300ms延长至1s,为了减少涡流和避免出现气孔。使用20℃的水和30℃的脱膜剂喷涂冷却,然后对每半个压铸模进行64kW功率的电感加热,压铸模最晚在经过10次循环后达到几乎稳定的工作状态(图11)。在42秒的整个循环过程中交替冷却和加热(比“正常”压铸时长4秒),从喷涂开始到第二个阶段结束的过程中电感时间超过23秒,同时在剩余循环19秒内进行有效冷却。

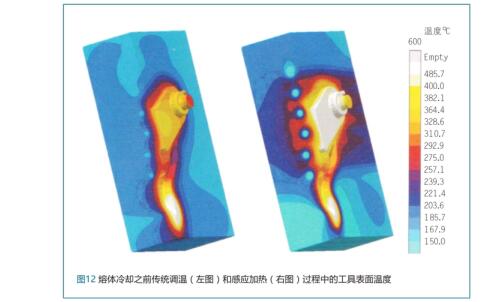

在感应结束之前,输入到压铸模表面中的理论热量约为每循环0.4kWh。与传统的压铸和压铸模冷热交替法对比,后者在压射之前能够直接在移动半压铸模表面产生更高的温度(图12)。在压铸模截面上能够清楚的看到,感应器之间产生了冷却效果(图12右)。

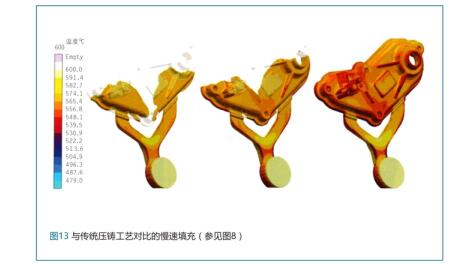

同时模拟也能够显示出,在温度升高的同时,压射的温度比铸造温度低了20℃,同时压射时间却达到了三倍。与传统调温方法的压铸法对比可以看出,均匀压射的效果明显,在压射时完全可以避免产生气泡以及出现冷流点(图13)。

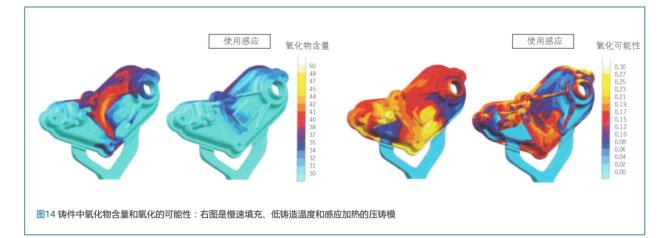

通过模拟能够更详细的分析铸造过程中的各个环节。也可确定工艺变化对局部铸件质量的影响。在压铸压射时经常会出现强涡流,例如出现局部氧化可能性和氧化物含量。这两种情况可通过不同的标准进行评估:在压射过程中会产生一定比例的气孔,在压射结束时的气孔数量于模具空腔范围内排气不足和熔液与空气的接触时间有关(图14)。

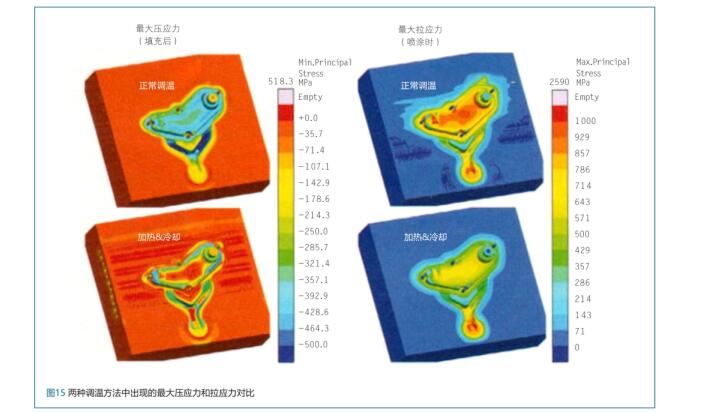

这个问题的主要原因是温度突变。在压铸模表面附近通过冷热交替的方法会对压铸模产生很高的热载荷。因此,还需要检查该技术对温度突变特性的影响。有趣的是,在压射时,采用该方法后,既可减少压铸模表面的压应力,也可减少喷涂过程中的拉应力(图15)。在一次循环中的温度突变,即在使用电感模具加热(下)过程中产生的最大压应力和拉应力比传统的调温压铸模(上)也要低。压铸模的保温时间也更长。

出现这种情况的原因在于,与熔液接触的工件表面会被突然加热。而感应加热与传统压铸模调温方法相比能够明显提高温度。通过64kW实施电感加热时,能够对工件表面进行保护性加热,而不会出现在压射时与熔液接触造成的突然加热。

在喷涂时则完全相反:被脱膜剂覆盖的表面通过调温通道进行内部急剧冷却,冷却效果也比脱膜剂喷涂的方法更柔和。压铸模近表面冷热交替法也具有提高质量的巨大潜力。

总结

通过铸造过程模拟分析能够检查新工艺的可行性以及在新应用范围内的使用性。同时还可使用Magmasoft开发软件对可控热源(电感)和降温(冷却通道)进行实时控制。调温工艺如近结构表面的调温通道、变模温注塑或电感模具加热等在注塑工艺中已经是一种常见工艺。

电感加热可在压铸模中随时产生大量热功率。电感器电缆可设置在压铸模中的近表面位置上,从而能够让压铸模加热更快,并有选择性的根据要求对压射进行局部加热,以准确调整凝固位置。通过其他铸造工艺模拟方式进行的可行性研究还展示了电感模具加热的两个最重要潜力:一个是在低铸造温度中通过慢速压射减少压射过程中的气泡,氧化和氧化物含量。另一方面在铸造完成前通过压射加热减少模具壁出现温度突变。在压射完成后的喷涂冷却过程可减少压铸模的温度突变。从潜力证明方面来看,验证是否适用于铸造过程并获得有效的结果。除了验证技术可行性和质量影响以外,还要观察经济性,即必要设备、为达到所需铸件质量效果和必要转换能量需要的成本。

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7106

7106

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876