重庆建设.雅马哈摩托车股份有限公司唐和雍、 邹新国、 罗久林、 李永杰、 高娅妮 、 韩春旺

摘要:本文针对压铸模具的开发阶段采用FEMA方法进行分析,特别是对于开发一款踏板车摩托车的新车型更有必要。从系统S-FEMA,设计D-FEMA,过程P-FEMA分别进行检讨:单品对于摩托车的整体的系统的需要的满足,单品独立的性能的需要的满足,单品生产过程的需要的满足都进行分析。以期达到该压铸件对于整车的安装,性能,单品的尺寸,铸造缺陷,机加性能,合格率各方面的一次性的100%满足。

关键词:压铸模 FEMA 铸造缺陷 压铸件100%

前言

A7左箱是新开发的150型排量踏板车发动机的压铸件,是全新的一款车型,预计市场需求将达到企业总量的25%左右,铸造工程师需要投入足够的精力100%保证开发的成功。产品轮廓为500X255X110,重量为3.6Kg。本司没有相似部品进行对比借鉴,也没有足够的用经验的方法进行开发。

针对全新的第一套压铸模具的导入,有必要进行全方位的FEMA分析,主要从左箱安装在摩托车上用系统S-FEMA进行分,模具开发设计阶段用D-FEMA,试制验证或批量生产时采用P-FEMA进行分析,目前阶段是压铸模具开发阶段,本文重点是S-FEMA和D-FEMA。

1、 系统S-FEMA分析

压铸厂与需求方对于产品的对话依据是客户的产品图,压铸厂家没有权限单方面修订图面形状尺寸,仅可以提出专业有关的建议,主要考虑的是怎么样全方位的满足图面的需要。S-FMEA是以综合的全面的角度对整个系统进行分析。

1.1左箱在摩托车上的重要位置

踏板摩托车的左箱首先是发动机装配的主要装配部品,其次悬挂孔A连接车架的托架,另一端连接减震悬挂孔B,兼具发动机和车架的作用(见图1略图的影像部分)。在模具开发设计之前先要系统性的分析该部品的整体效果,对其采取S-FMEA分析非常必要。

1.2箱体的系统S-FMEA分析

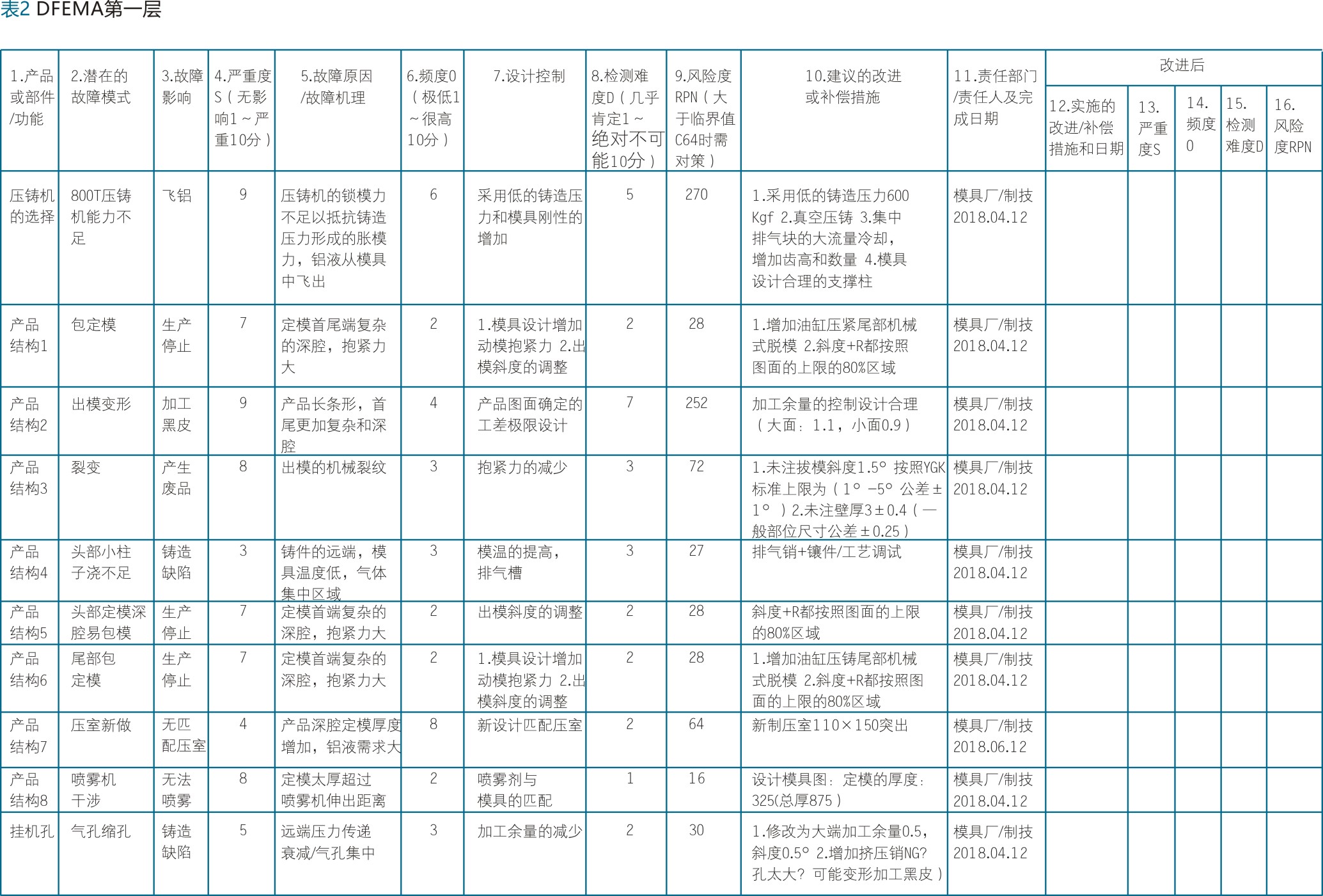

FEMA分析有约定的层次,对于第一层分析中有重要的,不能清楚解析的项目需要再分解为第二层,第三层,直到分解到细节清楚为止。

在表1中,箱体对系统主要的评价内容有:铝合金材料,图面规定YDC11或ADC12,公司实际使用的是ADC12与图面一致,做常规管理;嵌套,图面有材料FC200和尺寸规定,属于外购件,采购签到质量合同;安全部品;图面尺寸在模具开发送样阶段全尺寸检测和相符;外观有抛丸不涂层,在试制的初期制定外观检查标准。以上的五大类FEMA团队要求对RPN≧64的项目需要对策;≧200的需要进行第二层的分析;≦8的项目不对策。

其中图面标记 需要作为重点管控:XX,YY位置对应于图一中的A孔,B孔要求进行破坏载荷试验。试验的夹具设计,破坏设备的选择,需要查找企业标准,行业标准才能确定破坏试验的方法。其RPN值达到360,项目团队确定了由检查的技术担当进行第二层分析和后续工作的开展。从压铸的专业技术工程师提出确保铝合金压铸的强度提高的方法:真空压铸,挤压铸造,加养压铸,超低速压铸。根据公司已有的技术确定采用真空压铸。

2 、模具开发的D-FEMA分析

产品图采用系统FEMA后明确了客户的重点需求,制定了控制项目和改进的事项。这时开始了模具的设计开发,压铸厂家希望模具厂家能提供完美的模具,铸件100%的合格,而模具厂家可能没有专业的铸造工程师团队,不能很好的理解产品图纸,不能清晰的知晓不同压铸厂对于模具的细节需求,压铸厂的铸造工程技术人员能否提供足够的关于模具的需求非常重要,在模具的设计阶段模具厂和压铸厂的有效的沟通需要靠供需双方达成一致重点关注项目。

公司的压铸技术工程师采用模具设计阶段的D-FEMA设计分析,以期提供给模具厂最细致的具体的输入条件,以期达到模具工程师设计模具时完全植入铸造工程师的建议。

对模具设计阶段的故障模式进行分析(表2)和所对应的RPN进行Pareto排列,80%问题集中在800T压铸机能力不足,出模变形,裂纹,压室新作,这4种失效模式必须全面应对,RPN低于64的在模具的开发阶段也要植入模具设计,这是改进或补救措施成本最低的阶段。对于DFEMA的分析不仅是寻找必须的改善项目,也是项目团队全面评价所要面对的项目,以免遗漏。在设计阶段多付出时间和精力在新产品开发防止故障方面是成本最低的一种方式。

2.1 压铸机的选择

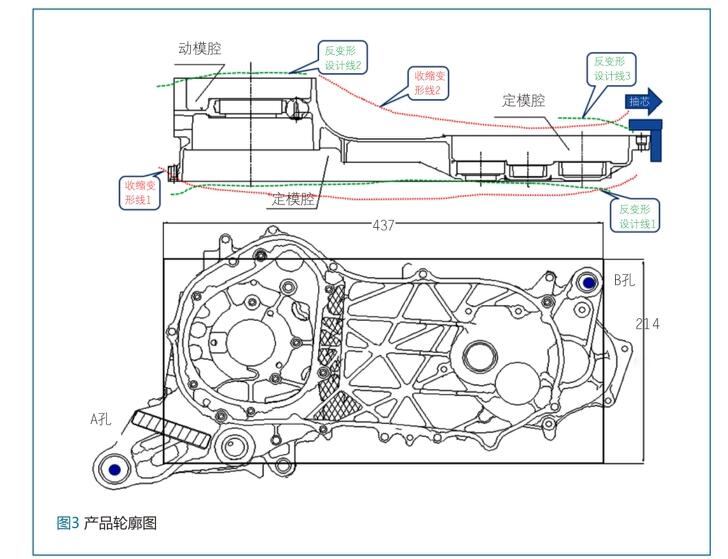

压铸机选择的快速核算:在图三中产品轮廓面积437*214=93518,浇注系统面积估算=产品轮廓面积*0.4,安全系数1.2,铸造压力650Kgf.则需要的压铸机吨位93518*1.4*1.2*650则需要的压铸机能力是1050吨。现有的压铸机最大为800吨能力不足。在这种情况下压铸企业不愿意放弃眼前的机会,所以需要仔细的计算和判定。

压铸机选择的标准核算:铸造工程师从以下几个方面重新制定工艺核算:由于现代模具制造精度提高模块之间的配合间歇更加合理,选择压铸机的安全系数从1.2降低到1.1;压铸件的内在质量并不是铸造压力越大越好,加上真空压铸后,铸造压力可以从650降低到600;铸造压力在压射完的瞬间在模具型腔内的传递并不是流体力学的各部位完全一样,浇注系统100%,铸件部分75%,集渣包部分25%,滑块抽芯形状部分也是75%,按照楔紧角折算投影面积。从模具设计的3D数模中提取各部分面积进行再次核算结果为791吨,小于压铸机吨位。但是不能就此结束。还必须提出防止跑铝的其它改善措施。

一是真空压铸的集中排气块上的排气道增加拐弯和齿的高度数量的增加;二是由于产品的长条形水平布局在模具内,动模套板的中部需要合理的设计支撑柱,改善模具的刚性;三是集中排气块的冷却通道水流量加大,降低排气块温度快速冷却通过的铝液防止飞溅;四是必须增加挡水板设计。

2.2 铸件的变形

左箱首尾形状复杂,中间平板状连接,仅在铸件顶出后的自由冷却过程中,定模腔方向向中间收缩,底面两端上翘,如图三的红色线表示;在加上定模腔的复杂形状和深度,在开模的时候,定模腔的抱紧力很大,也会发生开模变形,甚至包定模。铸件的底面以及首尾部分有很多的加工部位,由于铸件的变形超过加工余量的设定值,加工时会出现黑皮产生报废,变形量超过公差范围也会影响产品性导致报废。

第一种方案最有效的办法是定模顶出,定模顶出有弹簧顶出,有油缸顶出,这两种顶出增加了模具制造成本,顶出受力可能不平稳导致顶出元件的卡滞。是否采用定模顶出考虑其他方案后再行确定。

第二种方案是在图三的尾部增加油缸抽芯,开模时,抽芯压住铸件强制留在动模内,然后开模顶出,这种方法非常有效,也会减少自由收缩时上翘。

第三种方案是理解图面的公差规定,合理的利用公差带来减少抱紧力,考虑图三中定模腔的未注拔模斜度1.5°,按照YGK标准上限为(±1°),同时考虑由于斜度变化引起的壁厚变化,未注壁厚3±0.4查询尺寸公差±0.25, 修改3D的1.5°增加到2°,这样减少抱紧力是有效的。

第四种是调整压铸工艺减少铸件的变形,主要方法是适当延长留模时间以减少自由收缩变形量,这个项目有可能在后期通过过程P-FEMA来实现。

第五种是校正,可以是手工的,但考虑厚度和形状复杂,基本上不可以实现;在切边模上设计校正功能,调校校正模保持状态不稳定,操作性不强。

第六种是反变形设计,图三中的绿色线趋向与红色变形线趋向相反,模具开发时3D数据放出反变形的量,希望铸件后期的变形刚好对称消失设计的反变量,这是最高级的设计,但目前还非常困难,没有大量的数据统计,这个反变形的数值是很难把握的。

2.3 铸件的裂纹

压铸件的缺陷类型很多,流痕、冷隔、缺肉、飞边、缩痕、拉伤、气孔、缩孔、裂纹、夹杂等等,每一种缺陷都可能导致产品直接报废。其中裂纹是致命缺陷,压铸件的裂纹具有扩展性,用榔头轻轻敲击有裂纹源的铸件,可以肉眼观察到裂纹会扩展,所以压铸现场只有发现裂纹件都要引起足够的重视,质量工程师不能轻易放过这种信息,追根溯源,直到找到解决的有效途径。

压铸件产生裂纹的主要原因有产品结构不合理存在热节,铸造圆角太小,抽芯或顶出受力不均,开模时间延后,铝液温度太高,浇注系统设计冲刷部位等。

在模具设计阶段很难预测铸件裂纹产生的部位,但认证检查审核3D数据是必要的,特别是浇口区域,速度高,温度高,模具的区域温差大,铸件最容易产生裂纹。本压铸方案在3D审核中发现浇口部位的弧线区域的拔模斜度为1°,未注R=2。查看产品图没有标记斜度,应该采用图示的未注拔模斜度图纸要求1.5°,R2.5±0.5,再考虑该区域的曲轴装配可能干涉,综合公差标准,确定斜度取上限的中值1.7°,未注R=3在3D数模上进行优化。

2.4 压室的新做

一方面是压铸厂的标准化,要求模具标准化,主要的压铸厂要实现快速换模,压室,顶出都能共用。但在一个产品的技术要求有变化时过分强调标准化就会得不偿失。

在图5中,压铸模具根据产品的长宽高确定动定模型腔的厚度,铸件的高度L1确定了定模型腔的低点,从而决定了L2,同理确定了L3。很多的压铸企业的压室L5是标准化长度,所以要求模具厂调整浇注系统L4的长度来保证L5,相类似产品微量调整L4是没有问题的,但不能感觉到标准化就可以不问,模具设计的合理性,包括充满度等模具设计的要求而强调L5不变,当L4明显不合理时,压铸厂是应该改变所谓的标准化压室。本产品的L1较以往产品深30mm左右,所以确定了压室的非标准化新做。

2.5 气孔和缩孔

压铸件在充填时,内浇口速度达到50米/秒,铝液以喷射状进入型腔,型腔中的气体一部分被铝液推送到特殊的区域形成气孔,一部分与铝液充分混合在凝固形成铸件时,由于模具的快速激冷,表面致密层0.3-0.5mm左右,更多的气体分布在铸件壁厚的中间区域,当铸孔需要加工时,加工余量的合理设计是保证加工面气孔是否暴露的关键。

图一的挂机孔A和B是保安特性,有破坏强度要求,内孔加工完成的表面不允许有气孔。在图六中加工完成品尺寸为ø30。内孔设计多大的加工余量?

图面AB挂机孔的间距为508mm,按照压铸件的设计规范(图7),该处的销子在动模上,最后顶出铸件时与动模完全一致,视动模整体结构选择曲线①精度为0.85mm,即单边余量设计大于0.85mm就是1mm.这样就是图六中的毛坯设计为ø28,这是大端,拔模斜度设计1°,则小端就是ø27.2,小端的加工余量达到单边1.4 mm,那么致密层完全被破坏了。压铸件减少加工面气孔的最有效的方案就是减少加工余量。

本案中为了达到最佳的效果,大端加工余量设定0.5mm,拔模斜度为0.5°,小端为ø28.6,加工余量单边0.7 mm如果没有加工黑皮,者就是最佳的设计;如果产生了加工黑皮,在试模验证阶段还可以对销子进行尺寸的修正。

2.6 包定模

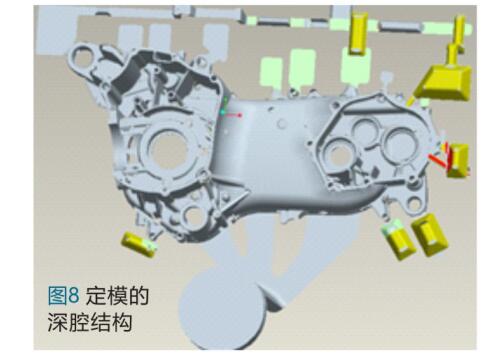

踏板车的左箱体盖面都有深腔,非常容易包定模,增加动模抽芯强制开模时非常有效的

铸件的包定模势必导致铸件的变形,压铸厂的经验来看,正常生产中突然发现某一模包定模时,反着追溯这模之前的产品,基本上都能发现产品变形甚至裂纹,所以压铸厂的质量控制项目中有发现问题产品时追溯到无才能停止的要求。改善对策参考2.2 铸件的变形。

2.6 综合检具的设计

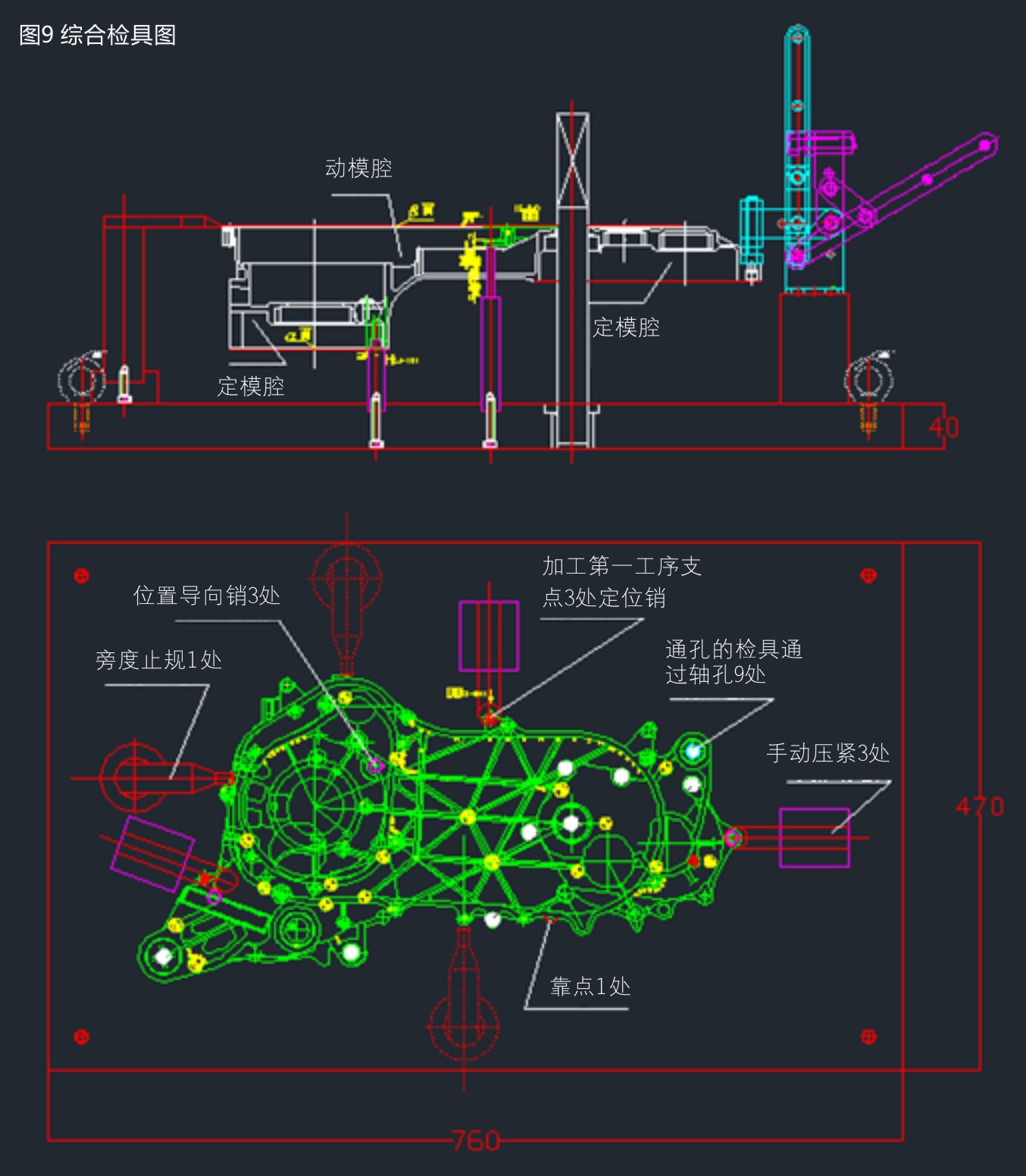

由于产品结构特点,容易产生包定模,铸件变形,加工余量减少导致黑皮等,为了未来在生产中控制检查确保批量产品不出现报废,设计综合检具是必要的,早起发现问题,也是控制不良产品流出的有效手段。

综合检具的设计尽量的利用加工工序的第一次定位系统,三个定位点,靠点,压夹点和加工定位点的一致,才能真实还原加工工序可能发现的问题提前到压铸环节发现而停止生产,减少废品损失的目的。见图9。

2.7 试制工艺的编制

设计DFEMA完成后模具进入到制作阶段,铸造工程师利用这段空挡进行模具试制的工艺文件的编制下发到生产部门。品质部门完成质量控制检查项目的完成。

3、 生产控制的P-FEMA分析

很多压铸模具厂模具试制在自己的压铸工场完成,即便这样,模具需方仍有必要到现场一起参与第一次T1试模确认,重点是记录试制中的问题点,哪些是模具必须要改善的项目,也可以与编制试制工艺进行对比,修正工艺,以提供模具回到自己公司试制时一次成功的可能。

4、 产品开发的目标

压铸区周期CT≦65秒,铸造工序合格率≧98%;加工工序铸造不良≦0.5%。

5 、结论

一个压铸新产品的开发,铸件的需方主机厂,模具的使用方压铸厂,模具的制造方模具厂要达到三位一体,为了共同的目标,产品开发的质量时间成本1QDC的100%成功而努力一致。在模具制造前三方的工程师需要建立起产品开发成功的良好的沟通渠道:把能考虑到的信息进行相互交流确认,提供模具设计输入的条件和备忘项目。目前该产品还处于模具设计检讨阶段,待8月份压铸时一定会一次成功!

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2946

2946

9794

9794

7833

7833

7813

7813

3526

3526

2742

2742