文:广东省东莞市质量监督检测中心 金林奎

摘要: 对铝合金用 ASSAB 8407 钢压铸模断口进行宏观观察,初步推断断口的特征形貌,确定裂纹源的位置以及裂纹扩展的状态特征。采用金相显微镜及扫描电子显微镜,对失效件断口及组织进一步检测,分析断口裂纹形成和扩展机理。检测结果表明,由于基体中存在大量沿晶裂纹,材料强度大幅度降低,脆性显著增大,模具在服役过程中发生早期断裂失效。

沿晶裂纹的产生是由于模具锻造过热后慢冷析出片状碳化物,材料强度显著降低。在热处理过程中,热应力及组织应力的影响,使材料基体组织产生沿晶的应力开裂裂纹。同时锻造过热使得材料强度大幅度降低,进一步促使模具表面裂纹的萌生和扩展。

关键词: 过热组织; 片状碳化物; 热应力; 组织应力; 沿晶开裂

ASSAB 8407 材料属于铬钼钒合金的热作模具钢,是一种强韧兼备的高性能材料,并有良好的机加工性和抛光性,同时具备优良的高温强度和抗热疲劳性。热处理过程具有较高的淬透性,而且淬火变形小。该材料组织结构均匀,纯净度高,具有高韧性及耐高温金属液冲蚀,抗高温回火性能。同时热疲劳及抗龟裂能力强,具有优良的高温强度和韧性。它的抗机械疲劳及热应力性能更佳。常用于压铸模具、锻造模具及挤压模具,能够减缓热龟裂的发生,提高模具使用寿命。

本文对 ASSAB 8407 钢压铸模开裂失效件的化学成分、表面硬度、断口形貌及显微组织进行理化检测,分析推断压铸模失效件开裂的原因以及开裂形成机理。

1、 宏观检查ASSAB 8407

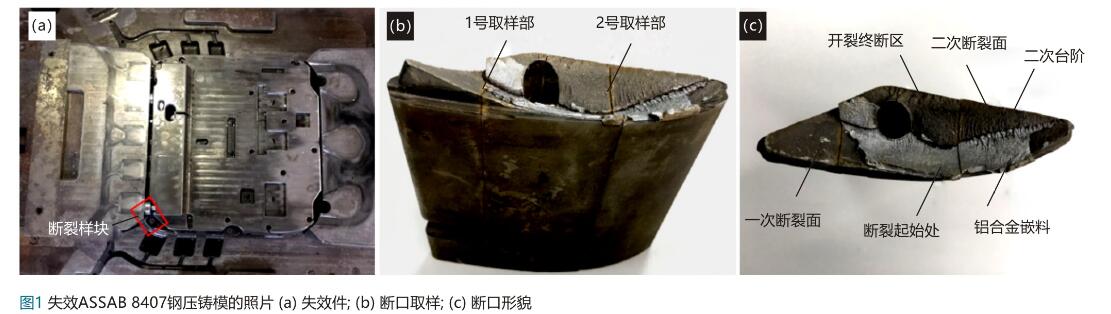

钢压铸模失效件外形尺寸长 602 mm ×宽 582 mm × 厚 187 mm,模具在使用过程中发生早期断裂,断裂位于图 1( a) 所示左下角的棱形凸出部位( 红色方框标注处) ,该部位属于模具配合固定位置。

沿图 1( a) 所示红色方框位置的模具断裂面四周线切割截取样块,并保留整个断口( 见图 1( b) ) 。图 1( c)所示为断口下侧边缘的台阶拐角处,属于模具断裂起始部位,断口起始处残留大量铝合金嵌料。铝合金嵌料表面呈现断口扩展的放射状条纹,表明该处属于一次开裂扩展的断口形貌。沿铝合金嵌料边缘分布大量多源台阶条纹,上侧断口呈现二次开裂的特征形貌。

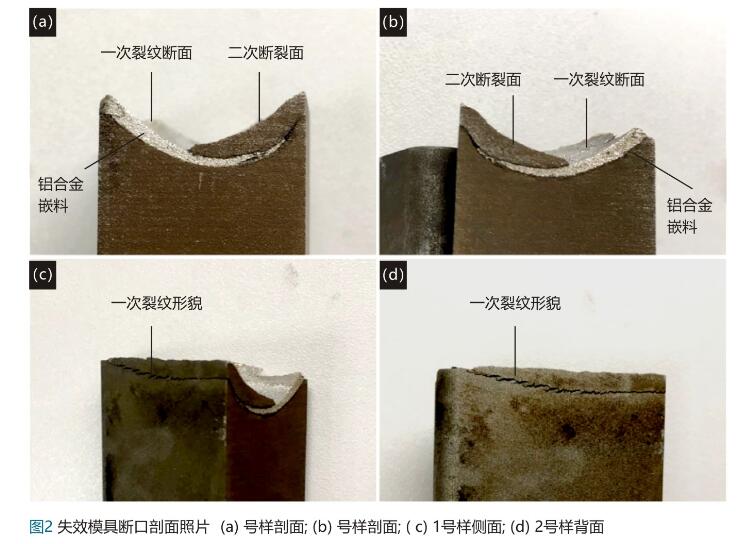

垂直于断口剖面截取两块试样用于金相检测,取样部位如图 1( b) 所示,同时检查断口裂纹源显微组织,以及裂纹扩展的形貌特征。线切割截取断口剖面后,在未进行任何打磨处理的情况下,对断口剖面进行宏观观察。如图 2 所示,1 号试样( 见图 2( a) ) 及 2 号试样( 见图 2( b) ) 剖面的银白色区域呈月牙形分布,该银白色区域属于铝合金嵌料,铝合金嵌料两侧边缘为一次开裂的裂纹间隙。模具在一次开裂的同时,铝合金嵌料也在不断地嵌入模具裂纹的缝隙。图示银白色区域的上侧断口属于二次开裂的断口边缘,它是一次裂纹扩展过程中次生的二次裂纹。二次裂纹在扩展过程中优先断裂,同时一次裂纹继续扩展,形成一次开裂和二次开裂并存的断裂面。同时 2 号试样的一次裂纹最终穿透整个试样的背面,经检查试样背面的穿透裂纹呈断续分布的台阶条纹,不同台阶的裂纹继续扩展并相互连接,背面形成凹凸不平的终断区断裂形貌( 见图 2( c,d) ) 。这种台阶条纹显示脆性开裂特征,表明模具材料强度低且脆性大。

2、 结果与讨论

2.1 化学成分及硬度检测

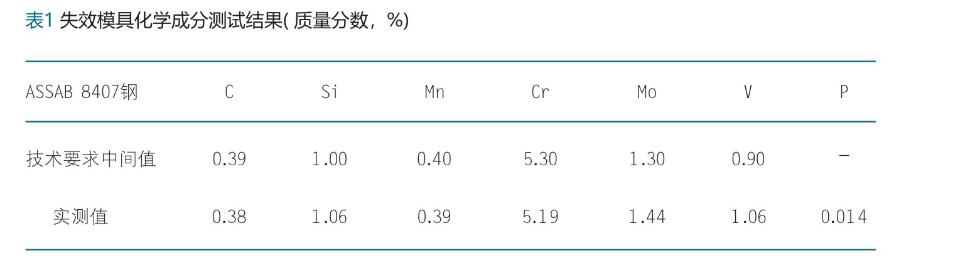

从该失效模具件上截取试样,采用 ARL8860 火花放电直读光谱仪进行化学成分检测,依据 ASSAB 8407材料要求判定。检测结果表明,化学成分符合规范要求( 见表 1) 。

从该失效模具件截取试样,取 5 个检测点,采用Qness Q150 数显洛氏硬度计进行表面硬度检测,检测结果表明,实测硬度值分别为 48. 8、49.0、48.8、48.7和 49.1 HRC,符合客户规范要求( 48 ~ 50 HRC) 。

2. 2 显微组织检验

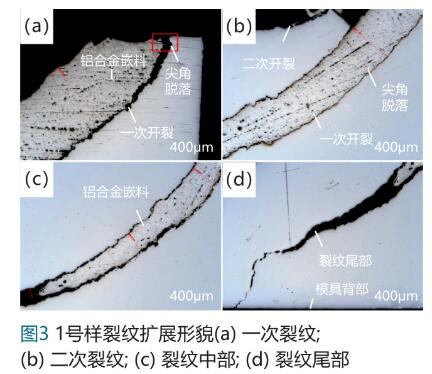

1 号试样未经腐蚀时,采用 Axio Observer 7m 光学显微镜对断口部位的裂纹扩展形貌进行检测。如图 3( a) 所示,左侧为铝合金压铸件嵌料,铝合金嵌料厚度约 1 mm,表明一次裂纹形成的最大间隙宽度为 1 mm;右侧部位属于 8407 钢模具材料基体。铝合金嵌料与模具材料基体相临的右上角位置,为模具开裂的起始部位。表面裂纹首先呈倾斜的 45°角开裂,形成深度约 0.2 mm 的裂纹源,然后以粗大弧线的低周疲劳特征继续扩展延伸( 见图 3( a) ) 。

图 3( a) 所示红框标注处,模具开裂起始处的尖角发生脱落,这是由于铝合金嵌料冷凝后粘着造成。未脱落前应该是近似笔直的45°角的斜裂纹,属于断裂起始区的平面应力开裂特征。该断口裂纹源形成于模具台阶拐角处,存在应力集中开裂的影响。断口扩展到一半进程,在一次开裂的裂纹上方形成二次开裂的扩展裂纹,二次开裂裂纹与一次开裂裂纹相距 0.5 mm,与一次裂纹间隙宽度相当( 见图 3( b) ) ,铝合金嵌料两侧为 8407 钢模具材料基体。靠近一次裂纹的尾部,裂纹间隙内仍然充满铝合金嵌料,裂纹两侧已经形成沿晶的脆性开裂特征( 见图 3( c) ) 。连接铝合金嵌料的裂纹尾部,裂纹两侧呈现弯曲的圆弧状,显示终断区快速撕裂特征形貌。靠近模具背面的细小裂纹为后期形成的应力扩展裂纹,裂纹呈现脆性沿晶开裂特征( 见图 3( d) ) ,显示模具材料的强韧度较低。

采用合金钢材料专用腐蚀剂,对 1 号试样观察面进行腐蚀。图示未受浸蚀的白亮色区域属于铝合金嵌料,浸蚀后色泽呈暗黄色的属于模具材料基体。显微组织显示,模具基体组织中存在大量黑色网状组织,分布较为密集。粗大网状组织呈断续分布,且晶界较宽( 见图 4( a,b) ) ,初步推断为锻造过热组织。

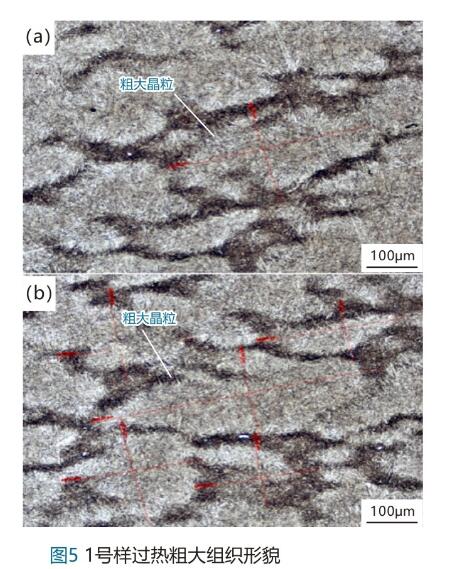

模具材料基体中黑色网状组织围成的晶粒极为粗大。经测量,单颗晶粒平均直径达 0.57 mm,整个视场的晶粒平均直径为 0.47 mm。依据 GB /T 6394—2002《金属平均晶粒度测定方法》进行评定,网状组织的平均晶粒度达 0 级以下。一般规定,平均晶粒度≤3 级的晶粒组织即属于过热组织( 平均晶粒度 3 级对应的晶粒平均直径为 0.13 mm) ,因而该粗大网状组织属于严重过热的晶粒度级别。

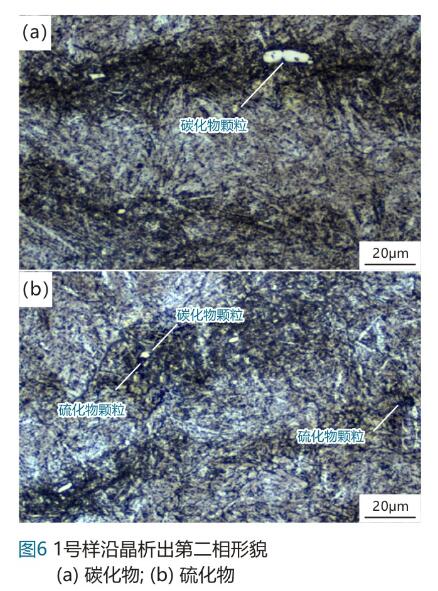

基体中粗大网状组织呈断续分布,而且三角晶界处显著加宽( 见图 5) 。因而可以确定,该过热组织属于典型的锻造过热特征组织。由于锻造过热形成的粗大晶粒,使得晶界宽化而造成晶间弱化,材料强度大幅度降低。模具锻坯锻造时加热温度过高,组织中的碳化物及硫化物已经完全固溶到基体。在锻后缓冷过程中,材料基体中碳化物及硫化物颗粒沿粗大晶界析出( 见图 6) ,形成沿粗晶析出第二相的过热特征组织。该类第二相组织降低材料强度,增加材料脆性。

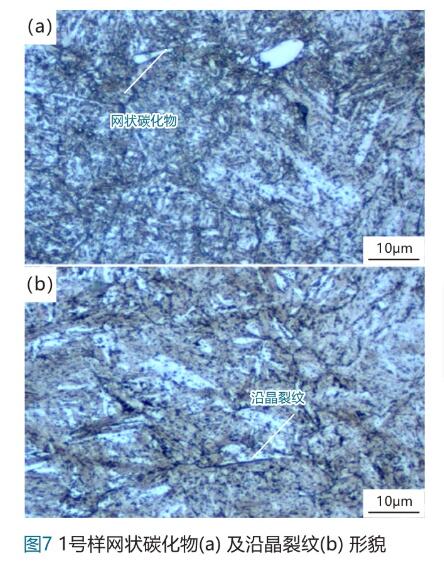

金相显微镜倍率进一步放大,沿晶析出的碳化物及硫化物更为明显,碳化物甚至沿晶界呈片状及链珠状分布( 见图 7( a) ) 。由于锻造过热后沿晶析出第二相组织,给后期热处理带来粗大组织的遗传性。热处理淬火过程中,在热应力及组织应力的影响下,已经产生沿晶裂纹的缺陷组织( 见图 7( b) ) 。

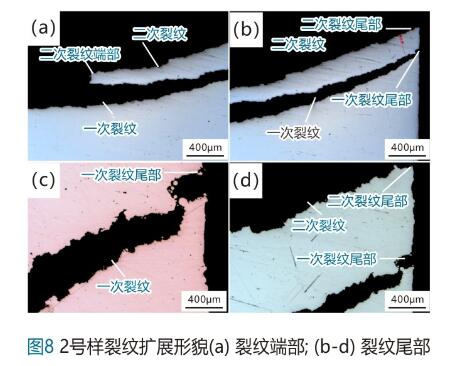

2 号试样未经腐蚀时,采用 Axio Observer 7m 光学显微镜对断口部位的裂纹扩展形貌进行检测。图示右上侧部位,可以观察到一次裂纹扩展的终断区,已经在试样背面完全裂开( 见图 8( a,b) ) 。图片经放大,一次裂纹间隙两侧以及二次裂纹断口边缘,都呈现脆性沿晶开裂特征( 见图 8( c,d) ) ,显示材料强度低且脆性大。

2 号试样经腐蚀剂浸蚀后检测,基体仍然显示粗大网状的锻造过热组织。沿粗大网状组织的晶界,已经产生沿晶裂纹( 见图 9( a,b) ) 。金相显微镜倍率经放大,沿晶裂纹特征更为明显( 见图 9( c,d) ) 。

2. 3 扫描电镜检测

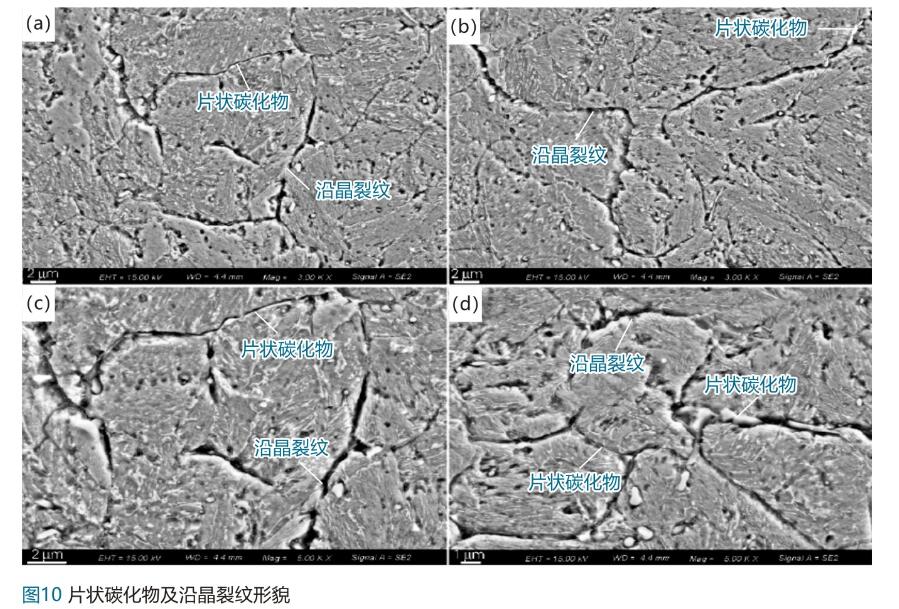

为了进一步确认沿晶开裂特征,分析沿晶裂纹形成的原因,采用 SIGMA 300 扫描电子显微镜,对显微组织进行检测。经扫描电镜检测,基体组织为粗大回火马氏体 + 颗粒状碳化物。基体组织中沿晶界产生大量晶间裂纹,在晶间裂纹间隙内残留片状碳化物,碳化物周围存在明显的缝隙,显示应力开裂特征( 见图 10( a,b) ) 。

图片进一步放大,沿晶分布的片状碳化物尤为明显,该片状碳化物形成于锻造过热后的慢冷过程,最终热处理加热保温使片状碳化物发生固溶,碳化物溶解的部位形成间隙,碳化物未溶的部位残留薄片状碳化物。在热应力及组织应力的影响下,最终形成沿晶裂纹( 见图 10( c,d) ) 。

采用光学显微镜观察,断口的表面裂纹首先形成45°倾向的平面应力开裂的裂纹源,然后以粗大弧线的低周疲劳特征继续扩展延伸。该断口裂纹源形成于模具台阶拐角处,因而存在应力集中开裂的影响。裂纹间隙内充满铝合金嵌料,裂纹两侧已经形成沿晶的脆性开裂特征。连接铝合金嵌料的裂纹尾部,裂纹两侧呈现弯曲的圆弧状,显示终断区快速撕裂特征形貌。靠近模具背面的细小裂纹,为后期形成的应力扩展裂纹,裂纹呈现脆性沿晶开裂特征,显示模具材料的强韧度较低。

显微组织显示,模具基体组织中存在大量黑色网状组织,分布较为密集。粗大网状组织呈断续分布,且晶界较宽,初步推断为锻造过热组织。经测量网状组织的平均晶粒度达 0 级以下,属于严重过热的晶粒度级别。基体中粗大网状组织呈断续分布,而且三角晶界处显著加宽,因而可以确定该过热组织属于典型的锻造过热特征组织。由于锻造过热形成的粗大晶粒,使得晶界宽化而造成晶间弱化,材料强度大幅度降低。模具锻坯锻造时加热温度过高,组织中的碳化物及硫化物已经完全固溶到基体。在锻后缓冷过程中,材料基体中碳化物及硫化物颗粒沿粗大晶界析出,形成沿粗晶析出第二相的过热特征组织。该类第二相组织降低材料强度,增加材料脆性。

经扫描电镜检测,基体组织中沿晶界产生大量晶间裂纹,在晶间裂纹间隙内残留片状碳化物,碳化物周围存在明显的缝隙,显示应力开裂特征。该片状碳化物形成于锻造过热后的慢冷过程。最终热处理加热保温使片状碳化物发生固溶,碳化物溶解的部位形成间隙,碳化物未溶的部位残留薄片状碳化物。在热应力及组织应力的影响下,最终形成沿晶裂纹。

3 、结论及改进建议

铝合金压铸模开裂的主要原因是由于基体中存在大量沿晶裂纹,材料的强度大幅度降低,脆性显著增大,造成模具的早期断裂失效。基体组织中沿晶裂纹的产生是因为模具锻造加热温度过高,且锻后冷却过慢,高温固溶到基体中的碳化物充分析出,形成沿晶分布的片状碳化物。在最终热处理过程中,受到热应力及组织应力的影响,产生沿晶开裂的裂纹。

模具锻坯严重过热,造成晶粒粗大及沿晶析出脆性相,材料强度大幅度降低。在服役承载过程中,进一步促使模具表面裂纹的萌生和扩展。

模具在锻造过程中,必须严格按照工艺执行,防止组织过热和冷却缓慢,避免过热造成粗大组织,以及产生沿晶分布的片状碳化物。最终热处理应缓慢加热,同时淬火后应及时回火。防止热应力及组织应力的影响,造成模具沿晶开裂,或模具的延迟开裂。

15.63万

15.63万

15.72万

15.72万

6537

6537

1.32万

1.32万

6696

6696

6640

6640

1.05万

1.05万

1.04万

1.04万

9446

9446

1.24万

1.24万

9859

9859

7076

7076

9448

9448

1.13万

1.13万

1511

1511

8940

8940

6509

6509

6472

6472

2197

2197

1458

1458