文:宁波华朔科技股份有限公司 杨军 张正来

针对超深孔压铸件在浇注系统、模具结构、压铸工艺等方面存在的问题,介绍了铸件浇注系统开设、模具结构、压铸工艺等生产过程中降低压铸件缺陷解决方案。

1.引言

超长深孔压铸件在压铸模具设计和压铸工艺技术中,由于超长深孔带来了模具抽芯机构复杂,压铸模具制造难度大,压铸工艺充型难、出模难、生产故障率高,压铸缺陷多、压铸件孔的位置和尺寸精度很难控制等。因此,对模具的进料、排气系统、滑块机构的精度、模具温度、压射速度、铸造压力等参数等需要缜密考虑。本文对超长孔压铸件研制的过程进行分析,以对超长深孔压铸件的模具设计和压铸提供借鉴作用。

2.超长深孔压铸件规格及工艺技术要求

外形尺寸:530x210x161mm;平均壁厚:2.5mm;超长深孔销拔模斜度:1゜;气密性要求:7bar水测无漏气;形位公差:±0.2mm;尺寸公差:±0.5mm;压铸缺陷要求:无疏松、气孔、拉伤、裂纹、欠铸、变形;压铸材料:材料为Al Si9Cu3。

3.工艺分析

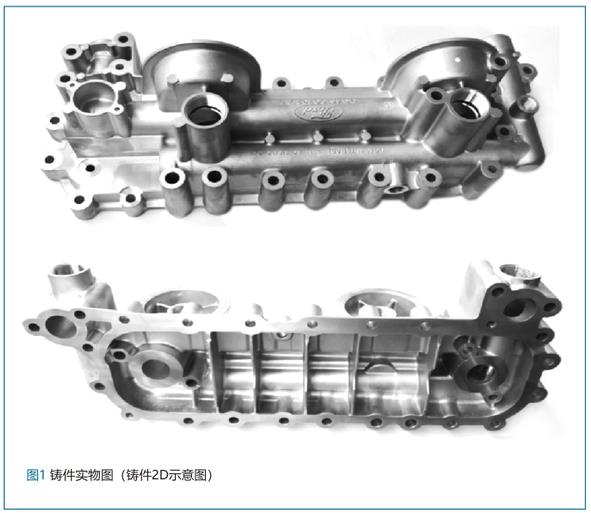

如图 1 所 示,压铸件四周有25 个Ф10mm的通孔,中间有5个Ф12mm的通孔,超长深孔顶上有2个Ф30mm相贯孔,超长深孔侧面有2个Ф85mm异型相贯孔,超长深

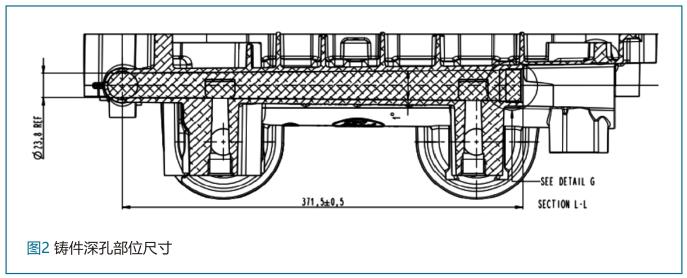

孔小端尺寸为Ф23.8mm,长度为384mm的超长深腔相贯孔结构,在直线方向一端为盲孔,内腔有5个加强筋结构,零件型腔复杂,相互关联尺寸较多。超长抽芯结构是模具设计、制造及压铸生产过程的难点。抽芯结构如图2所示,在生产过程中,此类长芯子受铝液冲击,易弯曲错位,严重时芯子会被拉断。铸件气密性要求很高,压力测试12kg/cm2。超长深孔抽芯结构,在压射过程中很容易被高速填充的铝水冲蚀,导致抽芯结构出模困难,若控制不好, 则在成型时形成压铸缺陷,且出模时极易损坏铸件和使铸件变形,影响铸件尺寸精度。

要实现批量生产须解决:铝水填充顺畅;抽芯结构温度均匀,排气通常成功压铸出该铸件必须解决:铸件填充成型好;抽芯顺畅平滑,不能损伤铸件和使铸件变形;等三大难题,因此,合理的模具结构机构和压铸工艺参数是保证零件能顺利批量生产的关键。

4.模具结构设计及模流仿真分析

(1)压铸设备型号的选择

根据模具型腔三维设计模型计算出投影面积。选用1300吨压铸机。

(2)模具结构和分型的选择

选择模具结构和分型时,充分考虑零件的质心位置,以方便设计进料位置为原则,同时兼顾后续的加工部位,所以分型面选择在底部大平面的地方,详见图

3。

(3)主流道和内浇口的设计

由于铸件气密性要求高和超长孔的特点,进料口位置和尺寸设计时须确保铝水填充平稳,排气通常、模具温度均匀。具体如下:

1)内浇口设在底部大平面方向上,确保进料后离铸件质心最近;

2)铸件侧面局部壁厚位置增设辅助内浇口,确保进入该位置铝水量充足;

3)在辅助内浇口的端部作顺时针斜度引导,确保铝水按顺时针方向进料流方向,不会产生紊流;

4)内浇口位置不能直接对着销子,以免在生产过程中销子受铝液冲蚀,导致粘铝拉伤铸件。

5)浇道系统设计见图3。浇道设计采用多股浇道方式,铝液流尽量避免碰撞,避免产生涡流卷气,同时,使多股浇道铝液基本达到同时填充,避免让一股或多股铝液先到最后端型腔后再返回产生涡流,导致局部冷隔浇不足现象,而影响铸件的整体压铸质量的均衡提高。

(4)溢流槽和排气系统的设计

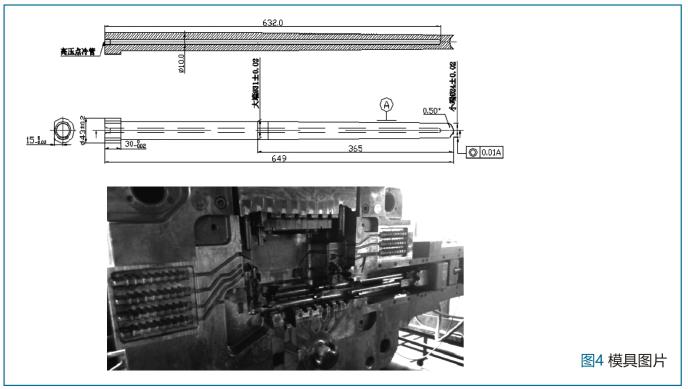

集中排气块的设计在铝水最后到达的位置设溢流口和集中排气块(见图4),溢流口面积约为进料口面积80%以上,分布要合理,流态要合适,不能产生液流的相撞、卷气,并利用铸件渣包设置顶杆,起到铸件的辅助排气作用。同时,保障压射速度的平稳不卡顿,否则,溢流和排气系统设计再优良,也会影响排渣效果,气也排不掉。

(5)模具抽芯结构的设计

1)液压油缸动作平稳,行程和力量较大,可以满足超长抽芯要求;

2)由于抽芯很长,压铸生产时抽芯温度很高,抽芯表面极易疲劳,因此在抽芯表面增加纳米涂层;

3)为了防止超长抽芯受热后变形,影响铸件的尺寸进度,抽芯末端添加弧形的边缘定位机构(见销子图),抽芯末端为圆锥状(见销子图侧面),抽芯末端弧形与相贯孔销相互定位,确保铝液射入型腔时抽芯位置不发生偏移。

(6)模具超长深孔型芯销的设计要求

超长深孔型销设计时需要带有高压点冷装置,以免销子冷却水达不到末端就气化了。经过生产验证,超长深孔型销采用高压点冷模具冷却效果较好,减少了销子受铝液高温冲击所致粘铝故障。

5.主要压铸工艺参数的制定

内浇口速度:3.4~4m/s;铝合金浇注温度:670±15℃;模具工作温度:200±2℃;充满度:40%;浇口比:10.8倍;比压:60~70MPa。

6.压铸过程对超长深孔销子温度的要求

模具在生产过程中要求监控设定超长深孔销子的温度变化,其目的是为了使模具温度不至于偏差过高,以免铸件在出模时,超长深孔销子粘铝拉模,而卡在型腔内,取出困难甚至损伤模具型腔面。模具超长深孔销子监控温度:<220°C。

7.生产情况

在生产过程中,对于带有超长深孔类复杂结构的模具,应选择挥发点低、产生气体量小的脱模剂,并控制喷涂量,吹气时间可适当延长一些,同时,使用滑块二次挤水动作,把滑块槽内水分挤出,再二次吹气,确保压射室和冲头的配合面、模具的型腔表面、抽芯处和浇道内的多余脱模剂得到吹干。

8.小结

带有长径比大于15的超长抽芯结构模具,采用液压抽芯,高压点冷却,型芯末端弧形定位,单一方向进料方式(顺时针方向),表面涂层技术等确保了本铸件质量要求;生产中对模具超长深孔销子温度监控,减少铸件缺陷和销子损伤,使压铸机的稼动率大大提高,达到了该铸件的全部技术要求。

15.29万

15.29万

15.38万

15.38万

6186

6186

1.29万

1.29万

6334

6334

6283

6283

1.01万

1.01万

1万

1万

9112

9112

1.2万

1.2万

9535

9535

6736

6736

9080

9080

1.09万

1.09万

1118

1118

8593

8593

6136

6136

6104

6104

1829

1829

1102

1102