文:广东鸿图科技股份有限公司 安肇勇、黄志垣、 陆淳佳

摘要 缸盖罩外壳产品经过几代的集成和更新后,其压铸工艺变得较为复杂,缺陷种类及位置分布也更为分散。为了减少铸件缺陷,开发前期应用数值模拟,

准确地了解铝液流动充型状态与铸件缺陷的分布,缩短了模具的开发周期。压铸开发阶段对缸盖罩铸件分别采用高真空压铸和普通排气块工艺进行试生产,通过对铸件品质的分析,发现高真空压铸工艺可以在压铸速度与铸造压力都较低的情况下获得合格的铸件。

关键词 缸盖罩;数值模拟;充型;高真空压铸;缺陷

铝合金因其密度小、比强度高、散热性好、耐腐蚀等特点,满足了发动机零件中缸盖罩、链条盖、油底壳等在恶劣环境下工作的要求,已成为汽车上应用最多的合金材料之一。铝合金在压铸前应先进行净化、精炼、细化、变质等处理,使其力学性能及质量达到一致性和稳定性。随着新型压铸技术和新型压铸合金的开发和应用,会在未来汽车中会有越来越广泛的应用。缸盖作为发动机的一个重要组成部分,经过几代的集成和更新后,功能更加强大,缸盖罩的壁厚和形状也变得更复杂,所以其对压铸工艺要求也越来越高。

1、缸盖结构及开发技术要点

缸盖罩结构见图1。其主要作用为:①提供发动机润滑油加油通道,把缸盖及气门机构遮蔽,保证油、气不泄露;②把润滑油与可燃混合气分离;③为凸轮轴位置传感器、点火线圈、线束等零件提供安装固定位置;④降低发动机噪音及振动。

该铸件轮廓尺寸为390mm×257mm×142mm,质量为1.9kg,平均壁厚为2.5mm,投影面积为70192mm2,铸件材质为 AlSi11Cu2 合金。铸件有多处螺 栓凸台与铸件弧面连接,充型时容易卷气及产生 缩孔 缺陷;铸件油气分离孔为非加工孔,因此对毛刺飞边要求高;铸件毛坯平面度要求为0.6mm,外观无明显的压铸流痕;铸件加工后密封面气缩孔直径在Φ0.5~Φ1 mm的允许存在不多于2个,气缩孔小于Φ0.5 mm 的允许存在不多于2个,传感器孔机加工后不允许有气缩孔外露,内腔试漏在压力为0.1 MPa下泄漏量≤3mL/min,硬度(HB)要求≥58。因此,该铸件的生产有一定的难度。使用宇部8500kN 压铸机生产,该压铸机配有实时压射控制系统,压铸过程稳定,抽芯及开模速度快。

为了缩短开发周期,使用压铸模拟分析软件对铸件进行凝固分析,以了解铸件在冷却凝固过程缺陷产生的位置及大小,见图2。

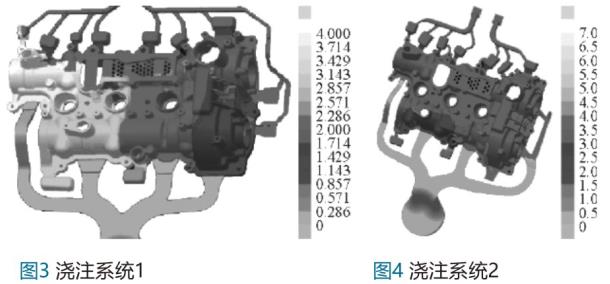

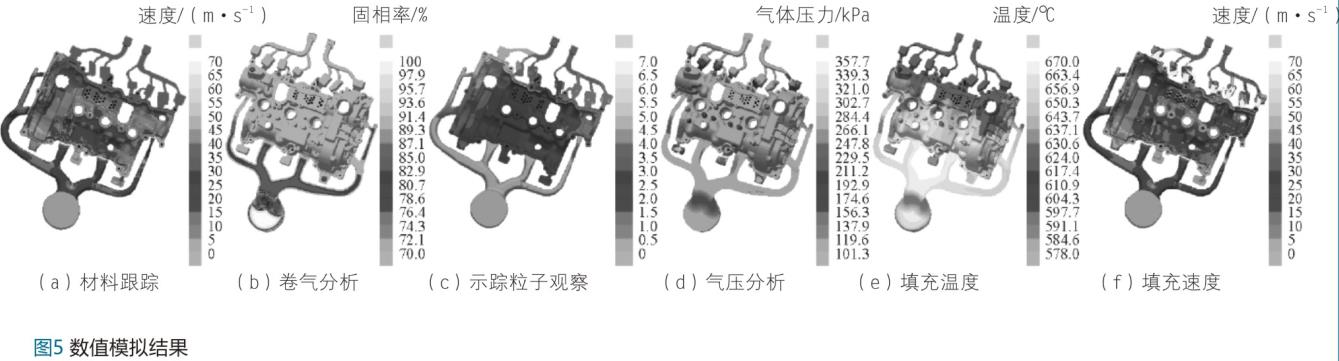

凝固模拟发现缸盖罩主要的热节集中在螺栓过孔。针对容易产生缩孔的位置,采取调整该位置内浇口铝液的流量与角度。基于铸件结构,设计了2种浇注系统。 方案1(见图3)采用水平推进的方式布置浇口,并且在热节位置增加集渣包。从充型模拟结果看,整个铸件充型较为稳定,但在双油封孔位置存在流速过慢和包卷的现象;方案2是在方案1的基础上进行了改进(见图4),方案2可以较好地改善双油封孔位置的填充,并且消除了铝液在该位置流态的包卷,整个填充流态较为平稳。针对方案2,对铸件进行了气压分析、填充温度分析、填充速度分析等,见图5。

从模拟效果看,方案2能够实现铝液的平稳充填,卷气主要集中在渣包和局部填充成型位置。由于缸盖罩结构复杂,局部壁厚不均匀和狭小位置较多,所以温度场不会出现顺序凝固,因此需要合理的冷却系统平衡模具温度场。为了更好冷却模具,压铸动定模狭小位置采用割镶件的方式,这样单独控制,损坏后容易更换,以利于采用螺旋形冷却结构(增强该处冷却)。

2、高真空压铸与普通排气块工艺对比

2.1 高真空压铸工艺

高真空压铸工艺是在压铸过程中根据冲头位移来控制液压真空阀的开关,从而显著减少压铸模具型腔内的气体,以提高压铸件的力学性能和表面品质。缸盖罩高真空压铸模具通过压铸机设置的压射位置控制高真空液压真空阀的开关。

工作过程为:在接收到合模到位信号后,液压真空阀芯弹出;在压射冲头到达设定真空启动位置时,真空开始启动,压射继续前进过程中,到达液压真空阀关闭位置时,液压真空阀立即关闭,在冲头到达真空泵关闭设定位置后,真空泵抽气结束。压射完成后真空阀打开,且反吹气,以将真空管道中的油污排出。

2.2 高真空工艺参数的使用

通过采用高真空工艺进行多次试制,得出了高真空工艺使用的最优参数,见表1。实际的冲头速度为3.5m/s,铸造压力为60 MPa。

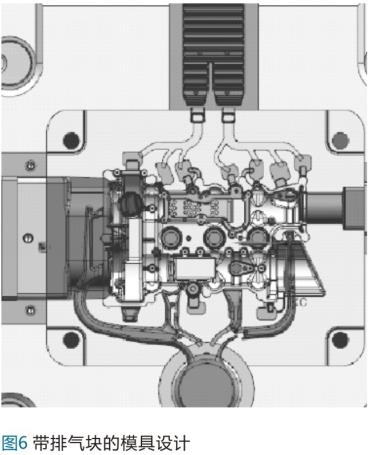

2.3 普通排气块工艺

缸盖罩铸件也进行了普通排气块工艺设计,最终的模具方案见图6,在模具的尾部增加一块排气板进行自然排气。压射时,型腔中的气体通过排气板排出,

以减少铝液填充模具产生气压偏高及卷气。

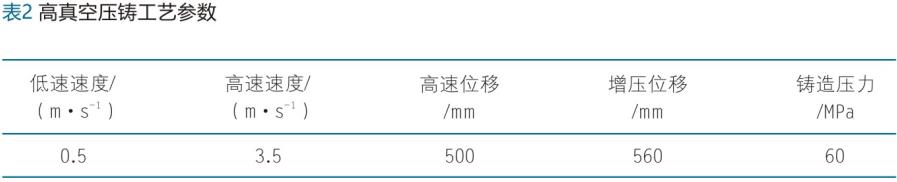

2.4 普通排气工艺参数的选择

普通排气块通过多次试制,得出了压铸工艺使用的最优参数,见表2。实际的冲头速度也设置为3.5m/s,铸造压力为60 MPa。

3、两种工艺批量生产后缺陷数据的对比

3.1 高真空及普通排气块工艺的缺陷数据统计

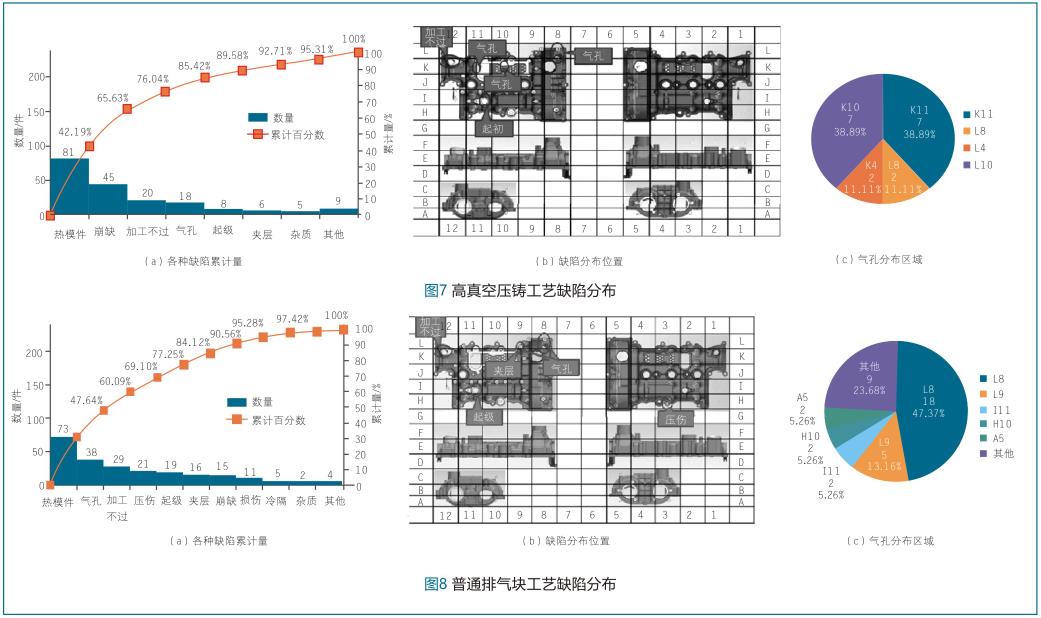

采用高真空压铸和排气块压铸两种工艺进行批量试制,统计最终的缺陷数量及位置见图7和图8。

3.2 高真空压铸工艺与普通排气块缺陷分析

从图7和图8可以看出,高真空压铸工艺与普通排气块工艺的缺陷主要集中在热模件、气孔、加工不过、起级、夹层等缺陷,用普通排气块还有压伤和扣伤。

高真空压铸工艺的气孔缺陷占比为4.38%,数量为18件,主要集中在K10/K11及 L8区域;普通排气块工艺的气孔在整个缺陷中占比为16.31%,数量为38件,主要集中在 L8及 L9区。由于 L8区域在高真空和普通排气工艺中均有此缺陷,排除此位置的气孔为排气不畅产生。通过对热节及模拟分析,认为 此位置壁厚较厚,容易产生缩孔,缺陷位置处于铝液填充尾部,通过压铸机的增压不能解决该处缩孔,因此增加挤压来改善该位置的缩孔。

可以看出,高真空压铸工艺气孔的报废率为4.38%,普通排气块的气孔报废率为16.31%,这是因为高真空压铸工艺型腔的气压会更低,气孔引起的报废率也更低。

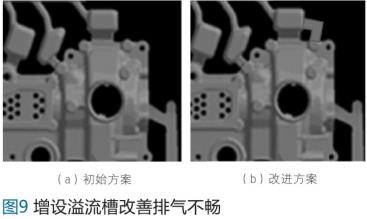

使用普通排气块工艺,在 L9 位置有气孔产生,主要是该处的排气不畅,将该位置排气口靠近气孔产生位置增设溢流槽(见图9),可以减少气体压力以解决气孔缺陷。

高真空压铸工艺在 K10及 K11位置有气孔加工外露(见图10)且有明显冷隔缺陷,形成缺陷的原因是模具温度偏低。

4、结 论

(1)数值模拟能为铝合金压铸件的质量控制及缺陷改善提供良好的参考依据,缩短开发时间。

(2)通过采用高真空压铸工艺,可以在降低压射速度和铸造压力的条件下,获得较高品质的铸件。

(3)高真空压铸工艺与普通排气块工艺相比,可以有效改善因为排气不畅导致的铸件缺陷。

(4)高真空压铸工艺与普通排气块工艺相比,可以更好地解决压铸过程的卷气及排气问题,提高压铸件品质。

16.26万

16.26万

16.36万

16.36万

6974

6974

1.36万

1.36万

7204

7204

7019

7019

1.09万

1.09万

1.08万

1.08万

9890

9890

1.29万

1.29万

1.04万

1.04万

7506

7506

9898

9898

1.16万

1.16万

2086

2086

9291

9291

7004

7004

6990

6990

2695

2695

1972

1972