文:华南理工大学 机械与汽车工程学院陈 龙 朱德智

摘 要:为优化高真空压铸汽车减震塔的力学性能,采用硬度测试、拉伸测试及扫描电镜等手段研究了固溶时间、温度对 Al Si10Mn Mg 合金减震塔显微组织及力学性能的影响。

结果表明:减震塔压铸态组织细小,其中,硅相的平均直径只有0.37%μm,经460 ℃固溶0.5h后即能使硅相溶断并球化。 铸件T6处理后的强度随固溶温度的上升而不断提高,经T6(530 ℃×0.5 h+180 ℃×2 h)热处理后,减震塔获得的强度最高,其材料的屈服强度为263.24MPa,抗拉强度为344.53MPa,伸长率为 15.83%。

关键词:减震塔;Al Si10Mn Mg;固溶处理;组织;力学性能

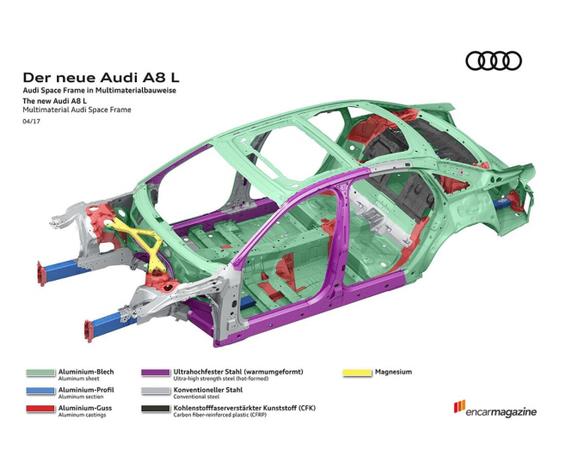

真空压铸因其自动化程度高、生产效率高、能近净成型高质量复杂薄壁件的工艺特性, 成为制作铝合金汽车结构件常用的一种铸造工艺。 作为真空压铸汽车结构件的代表, 铝合金减震塔在国外已经获得了较为广泛的应用。 减震塔是连接减震器和汽车车身的关键部件, 在汽车行驶过程中起到分散冲击载荷的作用,要求其具有较高的强度及韧塑性。因此, 在实际生产中减震塔需通过热处理来优化其力学性能以满足使用要求。

相比于普通铸造铝合金,压铸铝合金的热处理工艺表现出一定的特点。 Lumley 等研究发现降低固溶温度能有效减少铸件鼓泡,同时,通过后续时效处理仍能提高合金的强度。 Timelli等研究发现,在475 ℃下固溶15min足以使压铸 AlSi7MgMn 中的共晶硅球化及粗化。 袁梓豪等也发现,对于真空压铸 AlSi10MnMg 件, 采用比传统工艺更低温度、更短时间进行固溶处理可以有效避免表面鼓泡现象,延长固溶时间及提高固溶温度反而无益于提高时效后合金的强度。这些研究都表明,压铸铝合金的固溶处理可以在更低温度更短时间内完成, 经后续的时效处理依然能获得较好的强化效果。 AlSi10MnMg因其良好的铸造性能及力学性能而广泛应用于汽车压铸结构件的生产中。

本文结合某公司生产的一款汽车减震塔产品, 研究了不同固溶时间与温度对Sr 变质处理的高真空压铸 AlSi10MnMg 件组织和力学性能的影响。

1、试验材料及方法

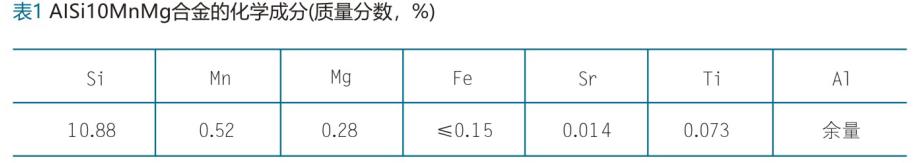

选取经压铸工艺生产的一款汽车减震塔制备试样。所用的合金为AlSi10MnMg,具体化学成分如表1 所示。 Al Si10Mn Mg 合金的熔炼温度为730℃,合金熔炼后加入 Al-10%Sr 进行变质处理, 再经5min通氩气除渣处理并置于压铸单元的700℃定量炉中保温。 铝液实际浇注温度为670℃,模具温度通过模温机控制。 减震塔压铸工艺采用的是中心进浇的三板模压铸工艺,

该工艺的特点是主浇道与产品通过三板模的开合提前分离。 中心进浇的方式确保了铝液从型腔中心向四周扩散, 缩短了铝液的流动距离,有助于力学性能的提升。 同时,这种设计可以减少模具的冲蚀,提高模具寿命。

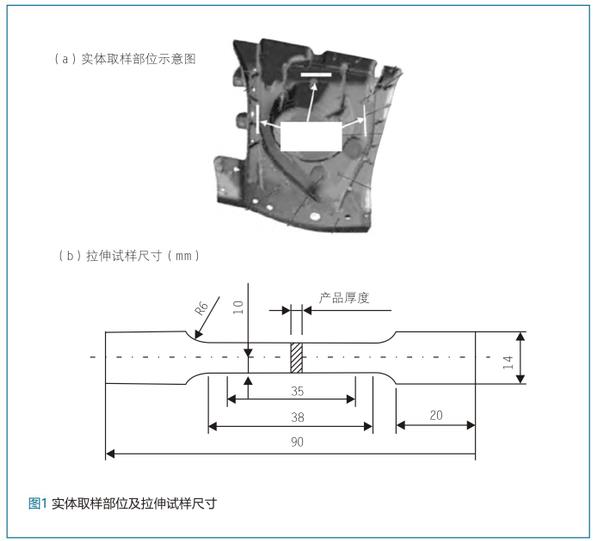

图 1(a)为减震塔取样的 3 个位置。 经拉伸试验测试,这 3 个位置材料的力学性能稳定,其屈服强度、抗拉强度、 伸长率平均值依次为 133.4 MPa、304.0 MPa、12.12%,采用排水法测得其孔隙率为 0.3%~0.5%。

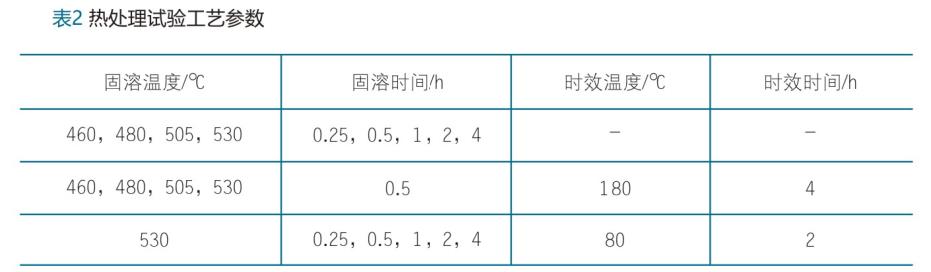

热处理试验工艺参数见表2。 固溶处理在箱式电阻炉中进行,淬火采用水冷方式,人工时效过程在空气循环炉中完成。 试样的固溶态、T6态的力学性能采用 MTS 万能试验机测试,试样尺寸见图 1(b),固溶态试样在淬火后15min以内完成拉伸试验,每个状态至少取3个拉伸试样。 维氏硬度测试在数显维氏硬度计上完成,每个试样取10个点,去除最大值和最小值后取平均值。选取的试样经打磨抛光,用浓度为 0.5%的氢氟酸溶液腐蚀后, 采用 SEM 观察其显微组织,并采用 Image Pro Plus 软件统计硅相的粒径。

2 、结果与分析

2.1 固溶过程中铸件的组织转变及力学性能变化

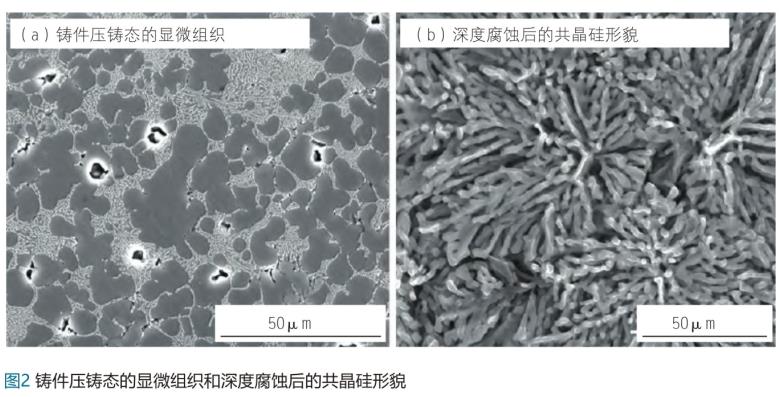

图2为铸件压铸态的显微组织和深度腐蚀后的共晶硅形貌。 由图2(a)可见,灰色部分为 α-Al 基体,亮黑块状为初生锰铁相(Al(Fe Mn Si)),灰白相间的是铝硅共晶组织。 α-Al 晶粒呈现为枝晶状或块状,其尺寸为7.5~30.0%μm。 图2(b)为试样经深度腐蚀后的铝硅共晶区域。 硅相为扭曲的纤维状或枝晶状,且相互之间是联系的,经统计其平均直径只有0.37%μm,而其长度最长超过5%μm,这是高的冷却速率及 Sr 变质共同作用的结果。 硅相形态、大小及分布对合金的力学性能有很大的影响。 铝硅共晶中硅相与铝在空间的这种相互镶嵌加强了硅与铝之间的粘结,其中硅相作为骨架起强化的效果。当试样受到外力拉伸时, 纤维状的硅由于其较高的弹性模量而能承受较高的应力,因而合金具有较高的强度。与此同时,铝硅共晶割裂了铝基体,阻碍了塑性变形的进行,这在一定程度上降低了合金的韧性。

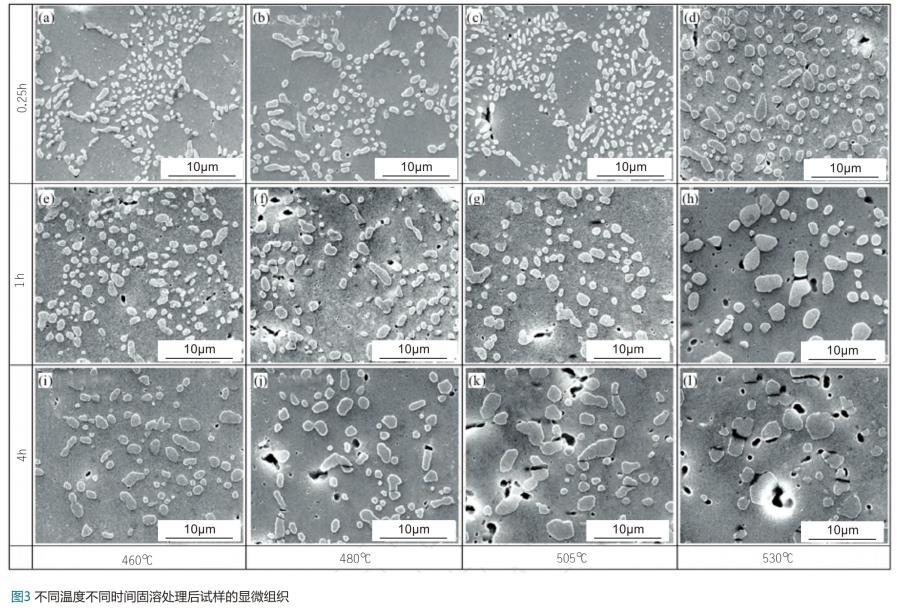

合金压铸态晶粒、硅相相比于铸态更为细小,这使得压铸态合金在固溶处理中的组织转变更为迅速。 图 3 所示为不同温度不同时间固溶处理后试样的显微组织。 由图3可以看出, 试样在460℃固溶0.25h 后, 硅相的形态由原始的纤维状转变为颗粒状。 随着固溶时间的延长,硅相逐渐球化,平均粒径由压铸态的0.37%μm 增加到1h时的0.69%μm,硅相与铝基体之间的界面变得更为光滑。 当固溶时间延长到4h时,硅相的粗化加剧,其平均粒径达到0.99%μm。随着固溶温度的升高,硅相缩颈熔断、球化及粗化的过程加快。 当固溶温度为530℃时,合金中的硅相在15min 内就已熔断球化并迅速长大。

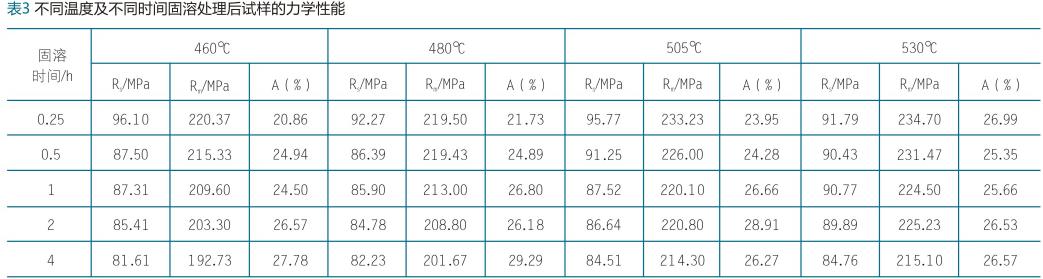

表3所示为经不同温度及不同时间固溶处理后试样的力学性能数据。从整体上看,在相同温度下随着固溶时间的增加,试样的强度是逐渐下降的,而伸长率是逐渐上升的;在相同时间下随着固溶温度的升高,试样的屈服强度及伸长率的变化不明显,而抗拉强度则逐步上升。固溶态试样这种性能上的变化与其组织的变化有很大关系。 在固溶初期,纤维状的硅相缩颈熔断,这种变化增加了铝基体的连续性,从而使合金塑性得到了很大的提高, 而细小弥散分布的硅颗粒作为第二相起到了一定的强化作用,这种强化效果要强于长时间固溶后粗大硅相的强化作用, 因此,随着固溶时间的增加铸件强度会逐渐降低。 其次,固溶时间的增加会导致晶粒变大, 这也会降低合金的强度。而试样抗拉强度随固溶温度升高而增大的现象则与拉伸过程中发生的动态应变时效有关。

2.2 铸件 T6 处理后的力学性能

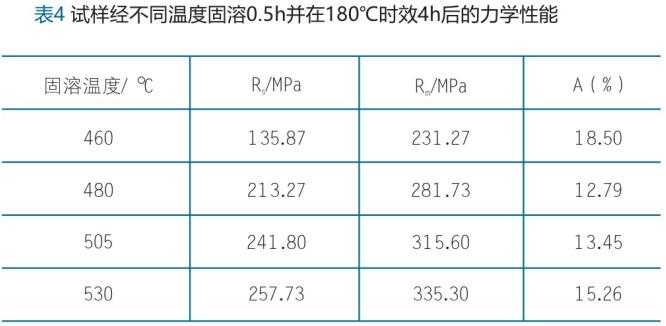

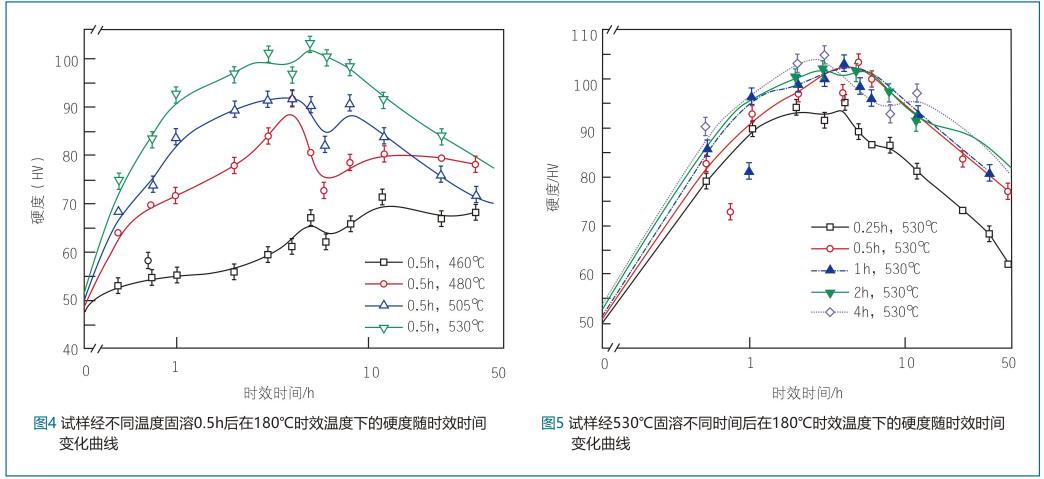

图4所示为试样经不同温度固溶0.5h 并在180 ℃时效后硬度随时效时间的变化曲线。 由图可见,所有曲线达到峰值时效的时间都在4h左右。固溶温度对T6处理后试样硬度变化的影响比较显著,460 ℃时其峰值硬度为65HV,而530 ℃时其峰值硬度达到103HV。 表4所示为试样固溶后在 180℃时效4h后的力学性能数据。 这一数据与硬度曲线能较好的吻合。 可以推测,随着固溶温度的升高,Mg 在铝基体中的固溶度增大, 同时温度上升使得原子的扩散速率增加,促进了 Mg 在铝基体中的溶解及均匀化,使得时效过程中析出的纳米Mg2Si 相增多,强化效果增强。

图5所示为试样在530 ℃固溶不同时间并在180 ℃时效后硬度随时间的变化曲线。当固溶时间超过0.5h后, 不同硬度曲线之间的变化幅度很小,其峰值硬度在100HV 左右。 这说明当固溶时间达到0.5 h后,Mg在铝基体中已经完全溶解并充分均匀化。 相比于普通铸造铝合金,压铸态组织中α-Al枝晶更为细小,在同样的固溶温度下,Mg元素溶解扩散及均匀化所需的时间更短,因而所需的固溶时间更短。 表5所示为试样经 530℃固溶不同时间并在 180℃时效 2h 后的力学性能数据。

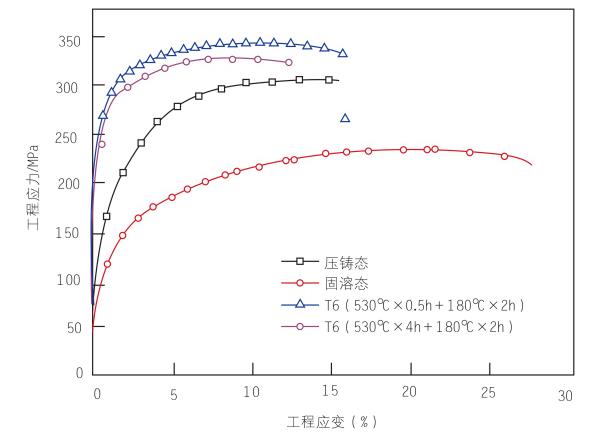

当固溶时间为0.5h时 ,其时效后的强度达到最大值 (屈服强度为263.24 MPa, 抗拉强度为344.53 MPa, 伸长率为15.83%);超过0.5h 后,强度和伸长率都出现了不同程度的下降, 这与显微组织中硅相及晶粒的粗化有关。 图6所示为试样压铸态、固溶后及T6处理后的典型应力-应变曲线。

图6 试样压铸态、固溶态、T6处理后的典型应力——应变曲线

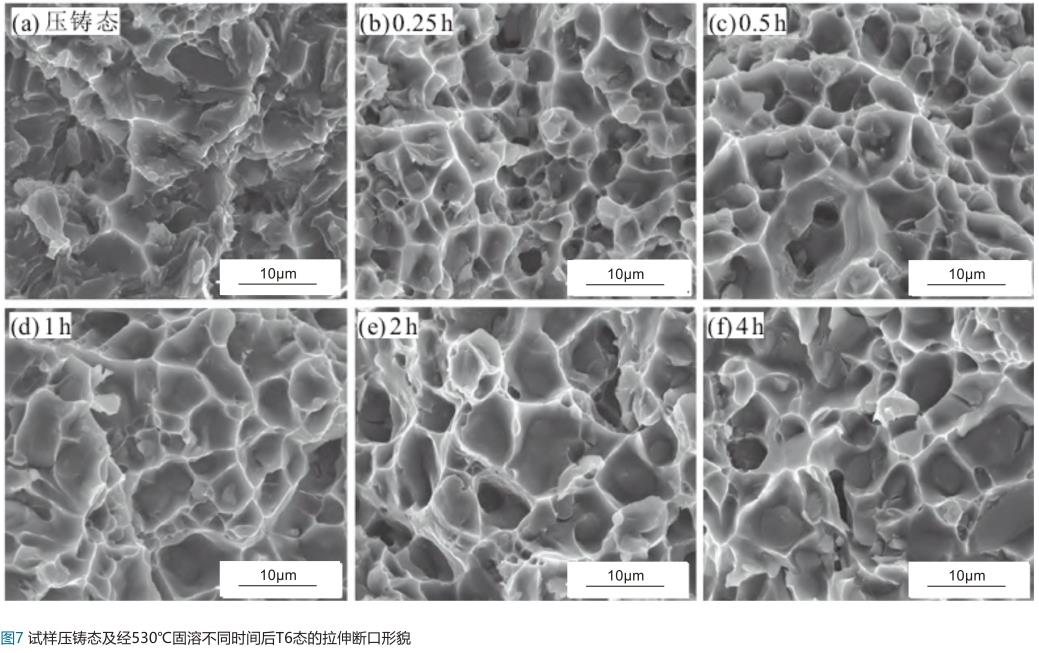

图7所示为试样压铸态及经 530℃固溶不同时间后T6态的拉伸断口形貌。

试样压铸态断口呈现为更明显的脆性断裂特征,韧窝特征不明显。而试样经530℃固溶0.25h 后, 断口就已经出现明显的韧窝特征。随着固溶时间的延长,断口窝尺寸不断变大,从0.25h时的2.8%μm 到1h时的3.5%μm,再到2h时的5.65%μm。

3、 结论

(1) Sr 变质处理的 AlSi10Mn Mg 合金压铸态组织细小,其中,硅相的平均直径只有0.37%μm。固溶处理过程中硅相转变十分迅速,经 460℃固溶 0.5h后即能使硅相熔断并球化。

(2) 当固溶时间为 0.5 h 时, 试样 T6 处理后的强度和硬度随固溶温度的上升而不断提高。

(3) 试样在 530 ℃ 固溶0.5h就可以使 Mg 完全溶解。 经过T6(530 ℃×0.5 h+180 ℃×2 h)热处理后, 合金获得的强度最高, 其屈服强度为 263.24MPa,抗拉强度为 344.53MPa,伸长率为15.83%。

16.25万

16.25万

16.35万

16.35万

6969

6969

1.36万

1.36万

7201

7201

7015

7015

1.09万

1.09万

1.08万

1.08万

9889

9889

1.29万

1.29万

1.04万

1.04万

7503

7503

9897

9897

1.16万

1.16万

2078

2078

9288

9288

6999

6999

6985

6985

2690

2690

1970

1970