文:江西江铃集团新能源汽车有限公司聂小勇

摘要 针对全铝弧焊平台车型用真空高压铝合金减震塔,对其工艺改善过程进行了分析,并对力学性能进行了评价。结果表明,提高铝液密度,适当降低Mg含量,优化热处理工艺参数等措施能提升减震塔的力学性能,改进后减震塔T7态屈服强度为128.92MPa,抗拉强度为216.18MPa,抗拉强度相比改进前提高了12.14%,伸长率达到11.5%,相比改进前提高了56.89%,密度为2.6821g/cm3,满足设计使用要求。另外,采用 ER4043焊丝和ER5356焊丝对减震塔焊接性能进行了评价,发现采用 ER5356焊丝焊接接头强度高于160 MPa,接头效率达到76%,优于 ER4043焊丝,满足设计使用要求。

关键词 真空压铸;减震塔;弧焊;AlSi10MgMn

减少汽车尾气排放和提升燃油效率,汽车轻量化越来越受到重视,其不仅能促进汽车的节能环保,同时也会对汽车性能有所提升,其中铝合金压铸件正向着“大型化、复杂化、薄壁化、高性能化”的要求发展。传统钣金件减震塔需要7、8个零件焊接而成,而铝合金压铸减震塔可一次压铸成功,轻量化效果明显,同时能明显提升车身刚度,减少工序和尺寸偏差。其 中AlSi10MgMn(Silafont-36,简称SF36)由于铸造性能优良,强度、伸长率、焊接等综合性能优良,在国外较早开始广泛应用,如宝马5系、凯迪拉克 ATS、奥迪 A8等。 综合考虑车身满足碰撞吸能,强度刚度等要求,对T7热处理态的减震塔一 般要求为屈服强度 >120MPa,抗拉强度 >180 MPa,伸长率 >10%(BS EN1706-2010标准中要求屈服强度>120 MPa,抗拉强度>200 MPa,伸长率 >12%)。国内在真空压铸领域的研究起步较晚,受制于材料和工艺等制约,生产能力薄弱。有研究者对真空压铸铝合金减震塔等结构件的 T5、T6态的强度和伸长率综合性能提高进行了研究,也有研究者对真空压铸铝合金底盘结构件的T6、T7态进行研究,发现 T7态铝合金底盘件伸长率为5%~9.1%。

本课题针对用于全铝弧焊车身平台车型的真空压铸铝合金减震塔,对其工艺改善过程进行了分析,并对其性能进行了评价,从而保证减震塔满足要求。

1、减震塔设计

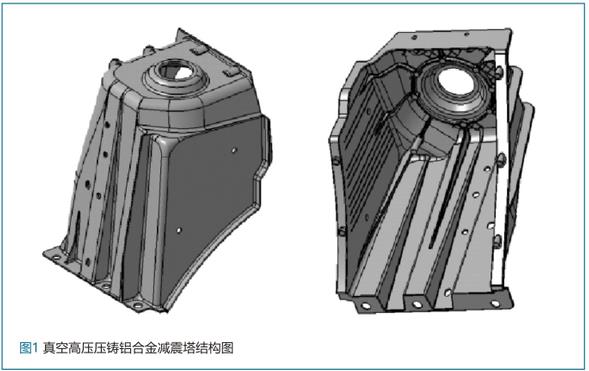

图1为真空压铸铝合金减震塔结构图,采用薄壁一体化设计,整个零件质量为 1.93kg,壁厚为 2.5~3.5mm。轮廓尺寸为242mm×249mm×328mm。设计要求减震塔本体T7 态屈服强度>120 MPa,抗 拉 强度>180 MPa,伸长率 >10%,焊接接头效率 >70%。采用高真空压铸工艺,真空度<500Pa。

2、减震塔试制及改善措施

2.1 减震塔试制

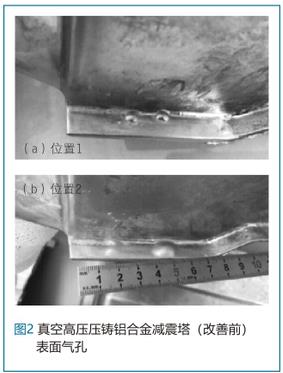

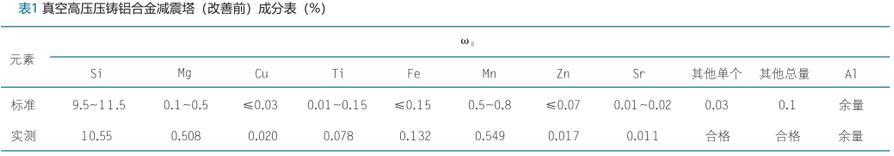

对减震塔进行试制(改进前),热处理(工艺 :460℃×120min固溶,180 ℃×120min时效)后局部位置出现较为明显的气孔,见图2,气孔最大尺寸达到10mm。成分检测结果见表1,可见Mg含量稍超出要求,其他均满足标准要求。

在减震塔本体上取样,进行力学性能测试,结果见表2,结果为3个试样的均值。可以看出,发现屈服强度和抗拉强度均满足要求,但伸长率只有7.33%;另外,通过排水法测量减震塔本体试样的密度,为 2.6214g/cm3,同 样方法测量宝马SF36减震塔密度为2.6847g/cm3,可见相对于宝马对标件密度偏低,不满足要求。

2.2 问题分析

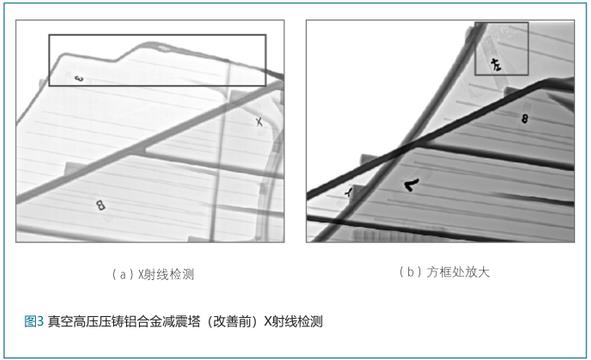

减震塔的伸长率较低和热处理后局部表面产生较大气泡,导致使用要求不满足。对图2中的减震塔进行X 射线无损检测,发现对应的起泡位置内部有明显的气孔缺陷,见图3。对于气泡控制,可以通过二方面进行:①优化模具设计,减少充型过程中的卷气量;②降低浇注温度,提高铝液密度。提高伸长率可以通过二种方法:①优化热处理工艺参数;②适当降低铝液中的 Mg含量。

2.3 改进措施

用模流分析软件对充型过程进行充型模拟,见图4。可以看出,整个过程铝液流动比较顺畅,无明显卷气。控制保温炉中铝液密度>2.64g/cm3,铝液含渣量K≤0.1。通过优化,得到较优的热处理工艺参数如下:460 ℃×150min固溶,200 ℃×180min时效。

Mg含量适当降低有助于提升真空铝合金压铸件的伸长率,但同时会降低其屈服强度,见图5,结合对强度性能的要求,将 Mg含量降至0.3%。

3、改进后减震塔性能

3.1 减震塔本体力学性能检测

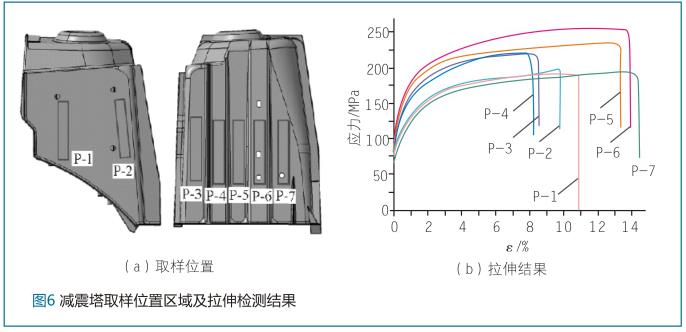

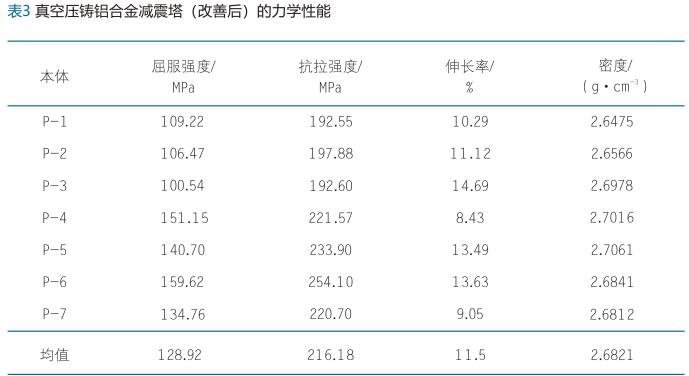

对改进后生产的减震塔本体取样进行密度和力学性能检测,见图6和表3。可见减震塔本体屈服强度为128.92MPa,抗拉强度为216.18 MPa,伸长率达到11.5%,满足设计要求。 减震塔本体平均密度达到2.6821g/cm3,与宝马SF36减震塔的密度(2.6847g/cm3)相近。

3.2 焊接性能检测

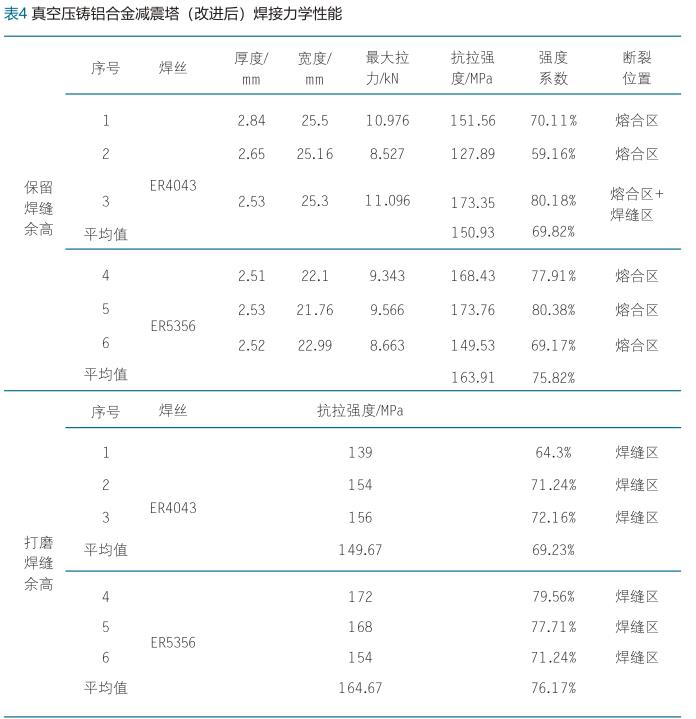

对减震塔本体取样进行 MIG 焊接,采用 ER4043和 ER5356两种焊丝,对焊接接头进行拉伸测试和宏观金相观察。焊缝接头的力学性能见表4。

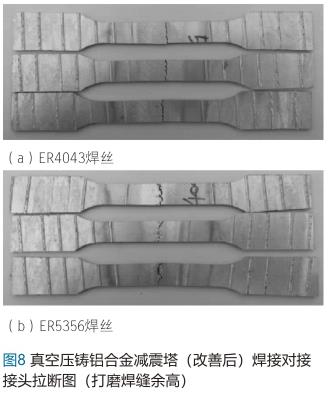

可见,保留焊缝余高时,采用 ER4043焊丝的焊缝接头的平均抗拉强度为150.93 MPa,接头强度系数为母材的69.82%;采用 ER5356焊丝的焊缝接头的平均抗拉强度为 163.91MPa,接头强度系数达到母材的75.82%;打磨掉焊缝余高时,采用 ER4043焊丝的焊缝接头的平均抗拉强度为149.67 MPa,接 头 强 度 系 数 为 母 材 的69.23%,采 用ER5356焊丝 的 焊 缝 接 头 的 平 均 抗 拉 强 度 为 164.67MPa,接头强度系数达到母材的 76.17%。可见,采用ER5356焊丝焊接比 ER4043焊丝焊接接头静载工况下性能更优,采用 ER5356焊丝能满足焊接接头强度系数大于70%的要求。从焊缝接头拉断形式看,当保留余高时,两种焊丝焊接焊缝基本断裂在熔合区,这可能是由于在铸件熔合区 Fe元素偏聚,形成了 Al-Fe-Si等富Fe相,削弱接头处熔合区的性能所致;当打磨掉焊缝余高时,两种焊丝焊接焊缝基本断在焊缝区,这是由于焊缝中心位置为最后凝固冷却的位置,此处应力较大,偏析严重,没有余高增强后,此处为最弱的区域见图7和图8。对铸件焊接后的断面气孔进行了观 察 ,见图9,可见两种焊丝焊接后气孔数量及尺寸相差不大,最大气孔尺寸在0.5 mm 左右,基本满足使用要求,但也存在进一步优化的空间。

4、结论

(1)提高铝合金密度,适当降低 Mg含量,优化热处理工艺参数等措施能提升减震塔本体的力学性能。

(2)改 善 后 的 减 震 塔 T7 态 屈 服 强 度 为 128.92MPa,抗拉强度为 216.18 MPa(提高了12.14%),伸长率达到11.5% (提 高 了56.89%),密 度 为2.6821g/cm3,满足要求。

(3)采 用 ER5356 焊 丝 焊 接 接 头 强 度 大 于 160MPa,接头效率达到76%,优于4043焊丝焊接接头性能,满足设计使用要求。

16.25万

16.25万

16.35万

16.35万

6968

6968

1.36万

1.36万

7200

7200

7014

7014

1.09万

1.09万

1.08万

1.08万

9881

9881

1.29万

1.29万

1.04万

1.04万

7501

7501

9894

9894

1.16万

1.16万

2076

2076

9283

9283

6997

6997

6984

6984

2688

2688

1968

1968