文:CHRISTIAN WILHELM, MAUER和LOTHAR H. KALLIEN

自1886年德国发明家卡尔·本茨(Carl Benz)发明1号奔驰-专利-汽车开始,汽车就成为人类社会发展的重要基石。现在与过去一样,在汽车领域仍然是传统的发动机占主导。然而不断发展的电动汽车领域开始放弃使用发动机,使汽车行业及其供货商不断面临新的挑战。特别是汽车行业主要供货商的德国铸造行业,直接感受到由此带来的震荡和变化。像其他变化一样,电气化这一主题同样面临着机遇和风险。下面将介绍其对德国铸造行业产生的影响。

作为全球汽车市场一部分的德国汽车工业

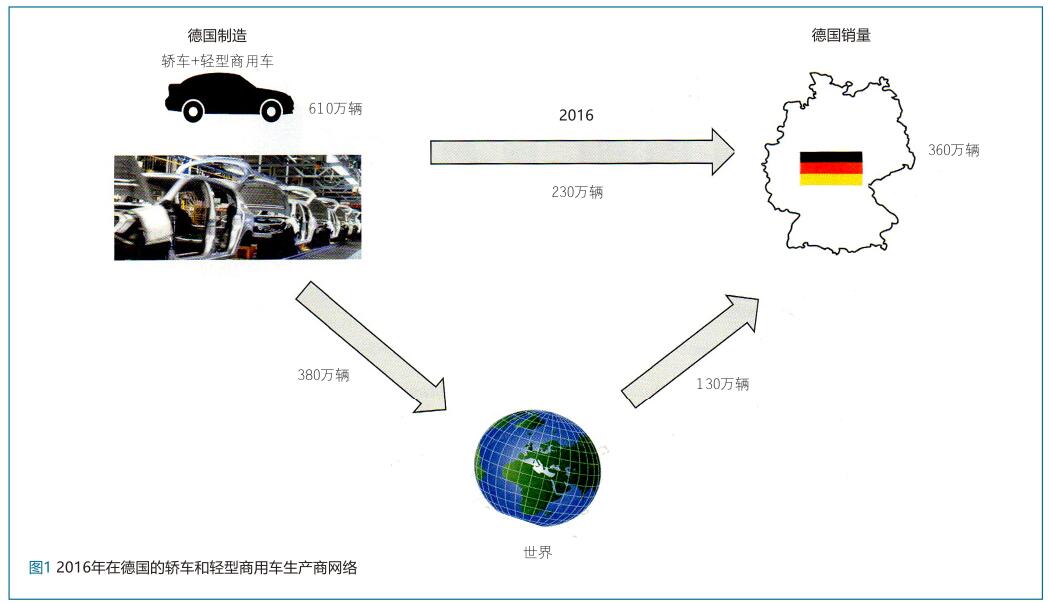

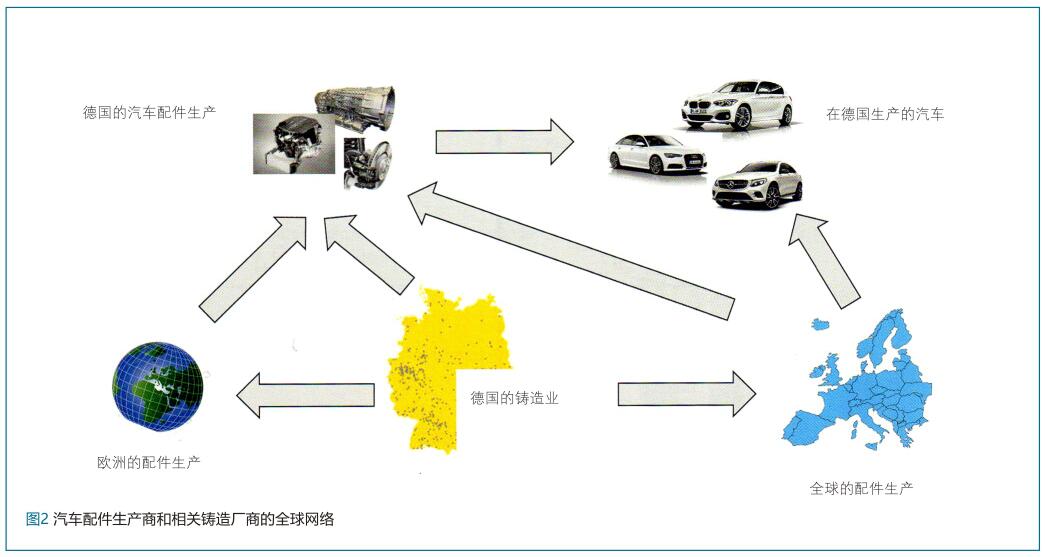

图1显示了2016年德国轿车和轻型商用车(LCV)生产商与世界市场的紧密联系。观察一下汽车配件生产商和相关铸造厂商的关系,整个全球网络更加清晰(图2)。

因此不断发展的电动汽车行业不仅影响到德国,也影响到全球的市场网络。

在后面的阐述中将对比全球和德国的汽车许可的发展。

这意味着,一家潜在的受影响的公司必须关注与其相关的德国和/或者全球市场,评估电动汽车行业带来的特殊影响。

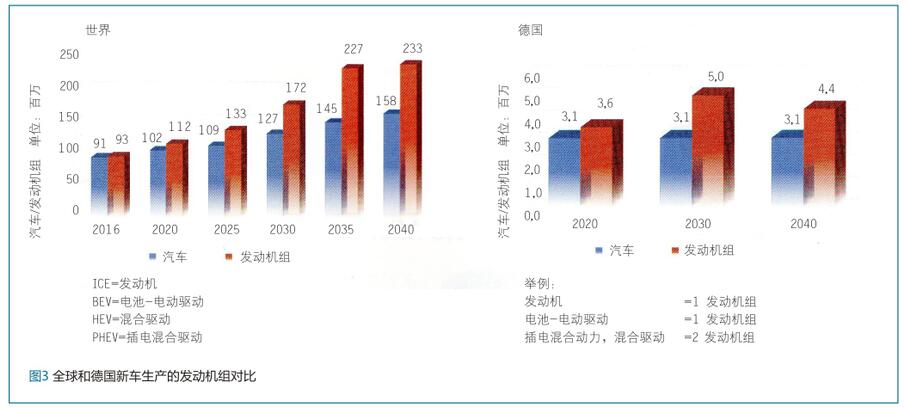

德国和世界范围的汽车许可统计

图3显示全球和德国的新车许可变化以及生产的发动机组对比。全球汽车许可的强力增长源自于中国需求的快速增长。相对的,德国的许可增长有些停滞不前。例如,按照目前的技术,每台混合动力车既拥有一台高效的发动机,同时拥有一台电动机,计算一下可得出,通过铸造技术生产的发动机数量将显著增多。排除市场发展的因素,目前不断发展的混合动力技术也会带来额外的铸件和铸造需求(桥接技术)。这一趋势会在2030年后在全球减弱,而德国则会发生在2030至2040年之间。

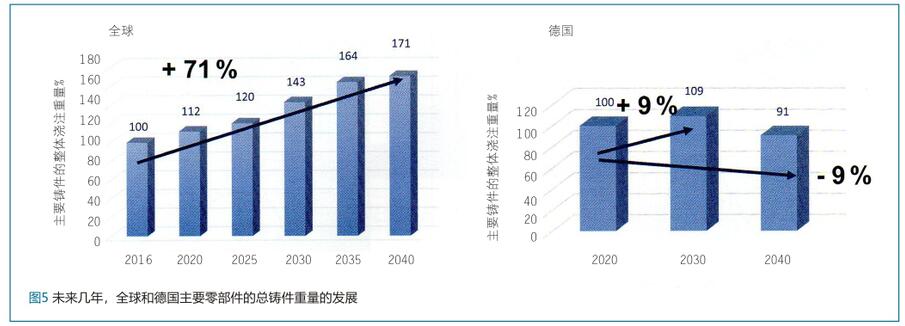

接下来的观察中将主要对比不同驱动理念的主要铸件,如图4所示,从重量和生产技术进行评估。相应的全球铸造生产的主要铸件总重量将增长约70%(图5)。以德国为例,到2030年总重量将增加9%;在2040年根据已说明的下降趋势,相比2020年降低9%。

在图6中显示出简化的生产周期的具体趋势:全球生产周期到2040年保持增长,考虑到德国预计的许可量,将在2030年开始下降。

2040年商用车的电动化

图7显示商用车领域预计的电动化情况。

2040年,轻型商用车(<3.5t)的电动化程度预计达到约50%,中型和重型商用车仅达到20%。因为铸造技术尚不确定可兼容哪种发动机技术(LNG(液化天然气))和CNG(压缩天然气),但可以确定的是,目前生产汽车-主要铸件的铸造厂商,例如气缸曲轴箱和气缸盖会持续参与其中,与电动化有关的汽车和LCV领域的铸造厂商仅占小范围。公共汽车相比轿车和LCV将达到更高的电动化程度。

生产工艺的竞争

目前生产主要铸件件有许多不同的生产工艺。但过去并非如此。例如基本发动机的核心件,汽车曲轴箱,如图8所示,在上世纪70年代主要使用铸铁作为铸件的核心,嵌入砂模中。核心部分通常经过抛光并嵌入模具中。

目前采用所有通用的生产工艺来生产汽车气缸曲轴箱。铸铁、GJL并补充以GJV,在与铸铝及不断开发的合金的竞争中处于上风,而且不断尝试降低重量以推动其发展。

可以确定,在铸铁和传统砂铸工艺中,柴油机的曲轴箱相对更坚固,而铝合金铸造的汽油发动机的曲轴箱相对更坚固,因此自然开始使用铸模和压铸等工艺。OEMs的最新产品从铸铝和铸铁两方面显示,铝合金压铸和现代的、工艺和设计优化的铸铁变体之间的竞争仍然存在。可以说铸铁仍然会成为主流。已经采用的生产工艺,至少在铸铁领域,将向整体套件发展,而砂模只作为模具和铸造的运输介质,或者甚至整个放弃型砂的使用。

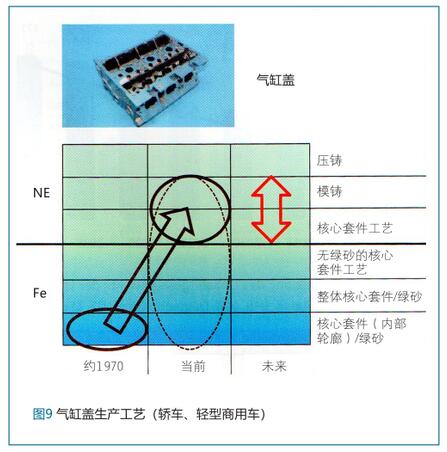

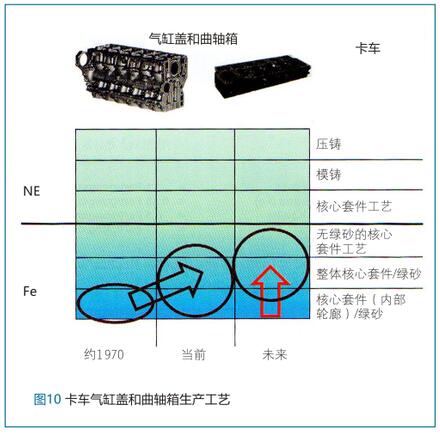

图9显示汽车气缸盖的情况,图10显示的卡车发动机的曲轴箱和气缸盖的情况。

汽车-气缸盖——排除例外情况——目前只通过核心套件工艺、铸模工艺或者消失模(LF)工艺进行制造。这些工艺未来也会扩大其市场份额。

通过观察汽车-发动机的曲轴箱和气缸盖,还看不到任何轻金属铸件。未来的会朝着模塑成型更高级的核心套件方向发展。

观察电动机(图11)的主要铸件可以了解,铸铁目前没有任何作用。因此(定子)-壳体部分不论是否是单一或者多部分结构,实际上可使用所有的轻金属铸造生产工艺。电动机铸件的发展相比发动机的发展仍然处于早期发展阶段;这里无法进行预测。铸铁在浇铸件生产方面能够多大程度参与到工艺和材料的竞争中无法进行预测。

图12显示电动化领域使用浇铸件的机遇和危机情况。

涉及到车盘铸件,基于其稳定的铸件数量,可以预测未来的市场增长。同时铸件的复杂性也会提高。

动力传动系统铸件的复杂性预计也会增长。数量的发展印证了此报告已经详细说明的趋势。

通过相对在发展早期的目的性设计汽车和已进入市场的转换设计汽车可以了解,未来在车辆结构领域,铸件不论在数量还是复杂性上都会有大幅的提升。

铸造行业的机遇

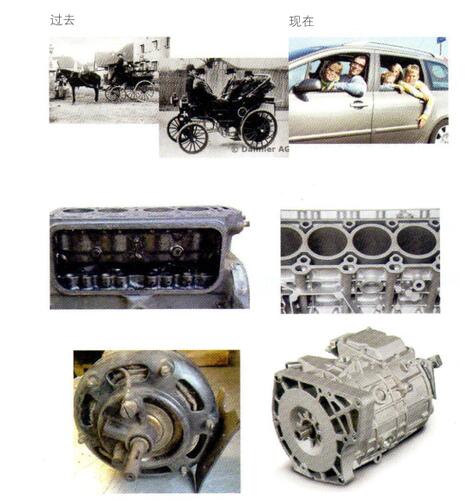

回顾汽车发明以来汽车技术的发展进程,从“无马拉车厢”到今天的现代化汽车,或者对比一下老式和新式发动机(图13),可以了解到,无论是电动车(汽车)还是电动驱动技术,目前尚处于相对初级的发展阶段。然而可以确定的是,如果没有有效的和高品质的铸造技术,就不会有目前的发展,未来也不会得到发展。

13.71万

13.71万

13.79万

13.79万

5822

5822

1.24万

1.24万

5835

5835

5948

5948

9763

9763

9648

9648

8786

8786

1.09万

1.09万

9200

9200

6388

6388

8675

8675

8278

8278

283

283

6872

6872

5694

5694

5355

5355

875

875

200

200