文:PATRICK REICHEN BEAT EBERLE

为进一步提高压铸模具生产力,在压铸模具设计中随形冷却结构得到广泛应用。而部分需要急冷和与冷却通道距模具表面间距太小易产生泄漏的问题,目前流行的冷却方式已经不再适合,而多级脉冲冷却理念可以弥补这些缺点。通过短时脉冲可以精确控制热量释放,并保证在填充阶段保持冷却通道空置。这样可以降低使用高压水冷却设备时,水进入模具腔室内的风险。

为了更好地理解这一方式的冷却效果,对含有中心冷却孔的筒状零件进行了分析。通过理论热传导平衡和实际温度测量可以确定热传导的特征值。已经通过CFD-模拟多级脉冲喷流验证了这一特征值。分析值、测试值和数字模拟结果高度一致。

在此基础上,对多级脉冲喷流的不同参数加以变化,以更好的描述其对热量传导的影响。结果显示,冷却效率首先受到水含量的影响。根据流量设置,热量释放在150-800kW/m2范围。排除模具温度和水含量的影响可以得到热量释放图,显示出在特殊配置下可调整的热流密度。多级脉冲喷流理念实现了能量释放的精准控制,特别是在某些零件需要急冷却效果下的情况。

优化压铸模具的热平衡,可以大幅提升压铸工艺生产力的潜力。目前的冷却理念通常设计不全面,并且受到常规加工技术的限制。冷却通道和模具表面之间典型的距离在12-15mm之间。配合使用只有很低导热性的热作模具钢,热量释放受到很大影响,相应的周期时间变长。新的技术,如借助轴承钢或者3D增材制造实现了随形冷却通道的设计和生产,通过纯粹的模内冷却实现良好的散热效果。这一局部随形冷却的趋势实现了更高的生产力、平衡的温度分布和较少的脱模剂,延长了模具的使用寿命。

另一方面,通过加压水设备冷却的随形冷却通道,在生产铝和镁合金零件时有较大的潜在危险。出于质量和安全原因必须防止水渗入到模具腔室内,这也是考虑其他冷却理念的原因。本文研究一种多级脉冲冷却方法,使用脉冲的水和运载气体。在正确应用时可以精确设置水的剂量并保证过程安全。首要目的是对此多级喷流的冷却效果进行基本研究,并确定冷却通道内热传导的特征值(例如热流密度、传热系数等)。

多级脉冲冷却

多级脉冲冷却以空气和水的混合物为基础,通过压缩空气在冷却通道内实现快速运动。加入水实现了持续的或者脉冲的流体,可形成不同的流体形状。

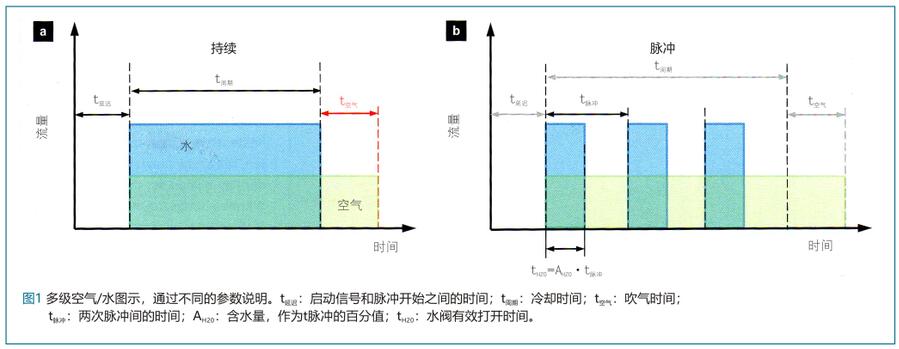

模具内的冷却通道表面被水湿润,然后蒸发,并产生较高的传热值。与喷射-冷却类似,这种形式的冷却更加安全,在模具合模后残余的水能完全从冷却通道吹出。图1示出使用一种持续和一种脉冲式的空气/水的区别。两种情况都向运载气体中添加固定量的水,并快速通过模具。根据流量比例和几何形状可以产生特殊的流体形状。在管道中可形成气泡流(较小的空气占比)和雾状流(极高的空气占比)。

测试装置原理结构

图2显示了含有中心冷却孔的圆筒状零件的简化几何结构以及用于流体导向的连接块。此零件由压铸模具中典型的热作模具钢构成,并且在上面装有6个最大加热功率为4800W的加热元件。底座通过单独的冷却设备预热至约200℃,以降低向连接块的能量流动。核心孔的整个热交换面积为4863mm2(直径:12mm,有效通道长度:129mm),通过连接块分成进口和出口,直径为7mm。

测试装置设计分三层分布总共18个孔,用于校正热力元件。在每一层的范围里大约可分布6个不同的温度用于测量热交换面(T1:1.1mm,T2:3.1mm,T3:5.1mm,T4:7.1mm,T5:10.1mm,T6:15.1mm)。假设装置内温度均匀分布,可以得到一个完整的温度曲线。由此确定中间层(位置59mm)温度,并分别通过另外两层的温度进行平衡。实验中只使用18个可用的热力元件中的8个。

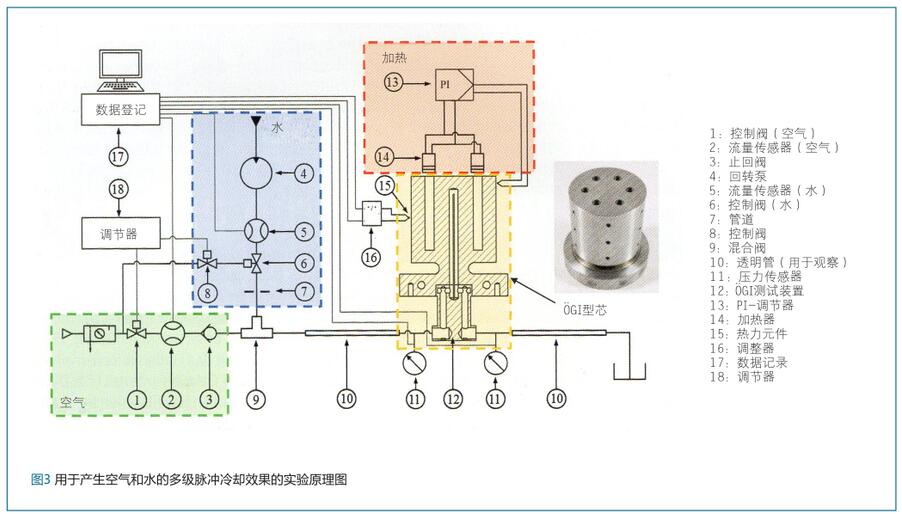

通过图3的结构原理产生多级脉冲喷流。此结构相当于冷却设备加上流体、压力和温度传感器。特殊的混合结构可以均匀混合两种流体并产生多级空气/水脉冲。混合阀可产生最低约60ms的水脉冲。装置前后连接两个透明管,以观察和确认形成的流体,且在回流时仍然有流动的水。两个压力传感器用于确定装置压力降。在入口处测量水温,因为在回流时在波动的三种流体中(空气、水、蒸汽)存在测量的不准确性,无法获得可靠的温度信息。

确定传热系数

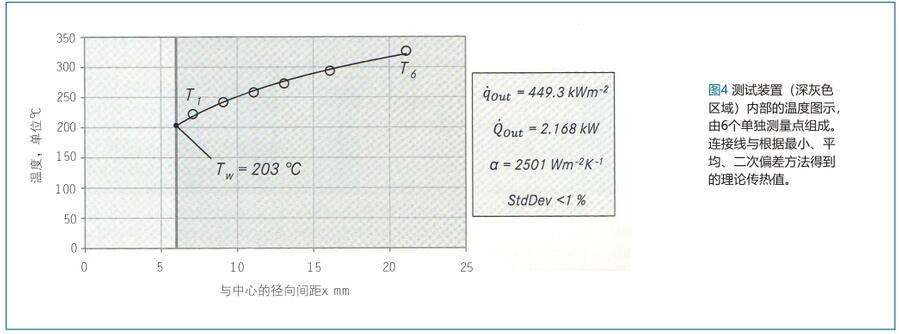

通过计算方法确定热传导的热力学特征值。在装置温度分布的稳定状态下得到。假设温度分布均匀(冷却管道周围的同心等温线),可以得到一维温度曲线作为冷却管道距离函数。此分布可作为吸收的热量和通过多级脉冲流体散失的热量的结果。图4显示了在加热功率为2.4kW时,稳定状态下的任意温度测量结果(冷却管道壁厚x=6mm)。

热流密度qout和壁温度Tw通过调整理论传热方程式和测量到的温度曲线确定。方程式(1)显示筒状坐标系统中一般的传热方程式:

其中Tw是壁温度,r是与壁的距离,rw是壁的位置,qout是热流密度,λ是传热能力。使用最小正方体方法可以通过实际的温度测量确定未知的数值Tw和qout。

从图4的数据中得出壁温度203℃和热流密度449.3kW/m2。在此示例中,冷却孔中的热传导发生在平均的壁温度203℃时。热流密度与冷却孔的整个热交换面相乘,得到平均的热流Qout为2168kW,与平均的传热系数2501W/m2K相符。考虑到在不同时间段的记录16组相同实验的数据,热流密度的标准偏差在1%以下。热流密度转换为热流时,需要假设整个热交换面上的相同流体,且必须严格符合规定的边界条件。在脉冲多级流体和提供的含连接块的冷却孔几何形状的情况下,局部的传热系数不相同。因此接下来将展示热流密度,并且只在必要时与平均的热流进行对比。

另外通过热量平衡可以对计算出的平均热流2168kW进行评估。此时能量输入约2.4kW,基于自然对流和辐射的理论能量损失约0.2kW。因此能量平衡满足近似值。计算的热力学特征值可以用于后面的所有实验。另外冷却孔的壁温度Tw由过热温度Ts代替,以跟文献数值进行更好的对比。此数值通常用于描述气化现象的热传导(例如沸腾),并显示壁温度Tw和液体沸点Tb的区别。

数字模拟

在通过以上方式确定热流密度时,假设冷却通道内流体正常分布,并且装置的温度均匀分布。为了验证这一假设,采用多级脉冲流体的CFD模型,伴有局部气化情况。

模拟模型

实验数据显示出装置冷却孔中近似于平均的流体状态。实际上连接块周边的进口区和出口区存在差别。为了能够通过实验装置更好的获得脉冲空气/水的信息,进行了数字模拟。主要目的是,通过实验和有关假设确定计算方法,并确定在中间阶段获得的数值可以作为典型平均值使用。

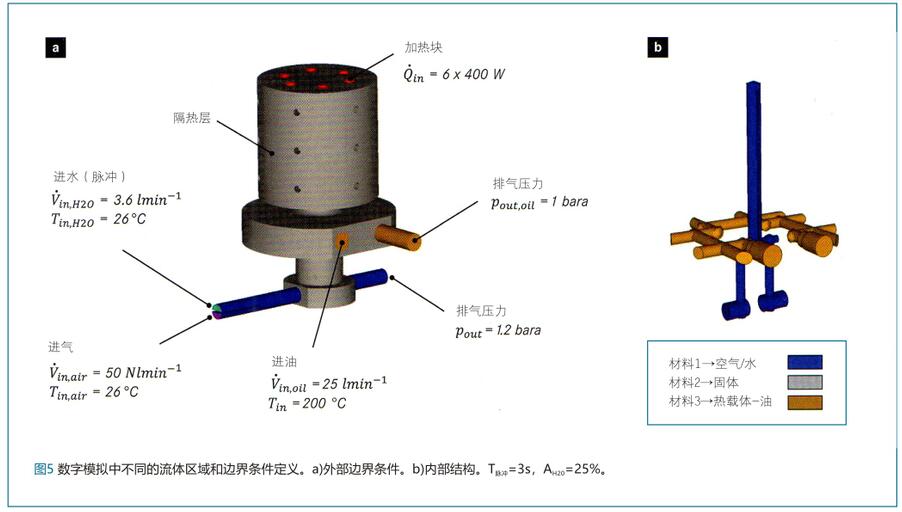

含部分气化的多级脉冲喷流的数字模拟非常复杂且需要密集计算。可以使用软件工具AVL-Fire。使用CFD-建模可以单独计算每一阶段的流体(空气和水)。为了避免建模可能的不确定性,对用油进行基本冷却的连接块单独计算。另外装置作为固体进行建模,以尽量准确地模拟传热和导热。图5中列出了不同的边界条件。另外在考虑能量平衡标准的Navier-Stokes-Solver基础上,激活了一个空气/水的气化模型。在此模型中,壁向液体的整体传热可分为3个主要元件:

qw=qconv+qquen+qeva (3)

其中qconv是对流热流密度、qquen是冷却热流密度、qeva是气化热流密度。此模型实现了局部气化效果的建模。为了达到接近固定的温度等级,进行了2000s(实时)短时模拟。计算的边界条件可从图5a中获得。水的状态与之前的示例(见图4的设置)相似。测试装置温度在开始时为350℃,计算网格划分为171万。

模拟的结果

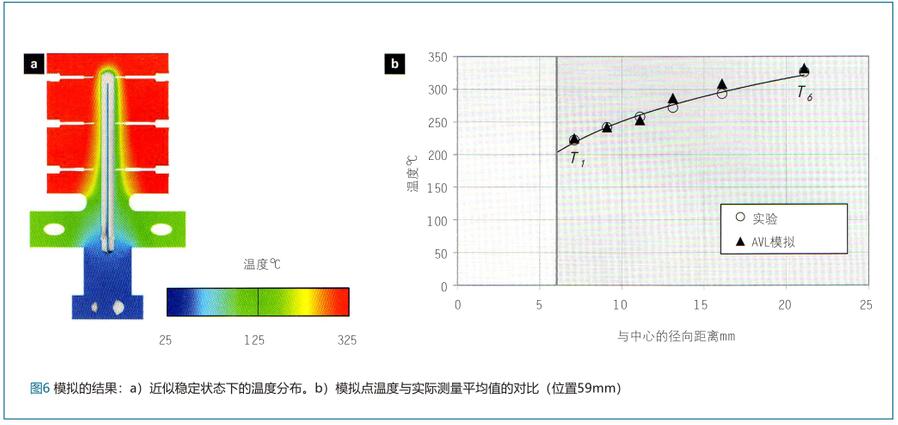

当模拟达到一个近似稳定的热学状态时,可以通过结果分析获得更进一步的结论。图6显示装置近似稳定的温度分布。模拟说明,温度分布近似对称。在进口区域温度更高,出口区域温度更低。图6b显示了模拟的温度图(节点温度),对比了在不同位置实际测量的热元件的温度。

技术&趋势

即使在模拟中温度分布不对称,温度值也一致。实验测量的图形相对稳定,模拟的结果因为不均匀的流量有些许不同。原因是在循环方向的6个测量点形成一个二维的温度曲线。模拟结果显示,在圆周方向对称的温度分布假设并不完全准确。测量得到的稳定的曲线显示,实际的温度分布更对称。模拟的壁温度(Tw=207℃)与实验计算的壁温度(Tw=203℃)基本相符。

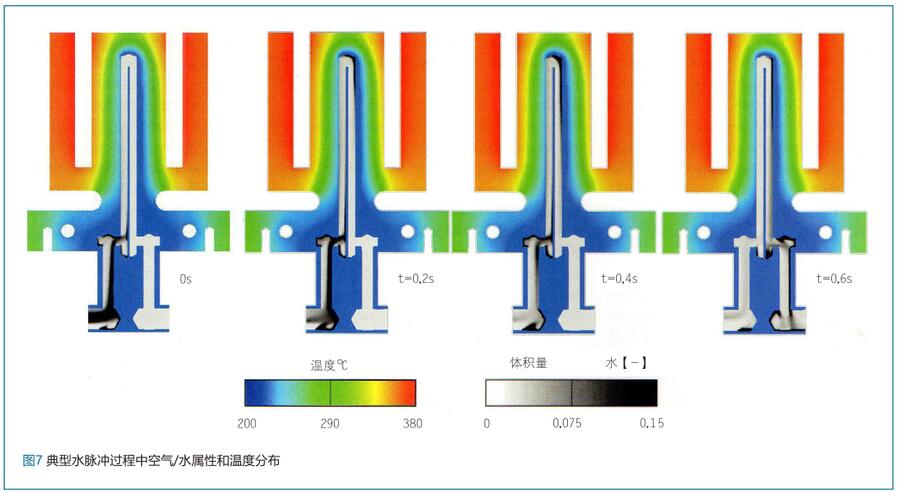

通过模拟模块可以详细了解装置内部过程。在装置上部,因为额外的扰流影响,模拟和测量的温度差距较大。流体变向和由此产生的扰流在实际测量中较少进行考虑,通过测量技术无法解决。图7显示如何通过冷却通道运输单一的水脉冲。在脉冲进入进口区时,因为质量惯性压向连接块,并首先对其进行冷却。在出口区水沿着冷却通道壁流动,通过模拟计算出更好的冷却效果。水相体积比的分析显示出相同的效果(图8)。在进口区介质-壁-接触因为惯性降低。

流相的体积率只有些许降低(CS1至CS3)。在出口区,因为气化作用体积率大幅降低(CS4至CS6)。

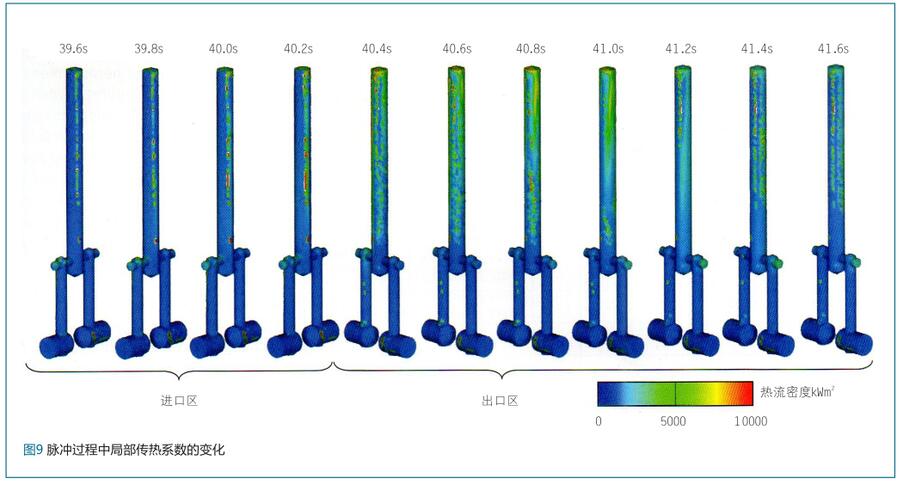

图9显示局部模拟的传热系数体积上的大幅变化。这些微小的影响导致对装置中温度曲线的局部影响。模拟地点和时间的传热系数获得数值为2264W/m2K,与实验得到的数值2501W/m2K近似。

模拟的总结

因为较大的计算网格和复杂的流体物理学,模拟模型需要大量的计算。复杂的流体也可以通过足量的准确性进行模拟。同时假设值也可以确认,测量得到的数值符合热量释放。同理可以导出冷却的结果,只有很少的方向变化和额外的波动。

实验结果

为了更好地理解多级脉冲喷流对能量释放的影响,要通过实验对大量不同的参数设置进行验证,了解其对稳定状态下的热流密度的影响。这些包括模具温度、水含量、脉冲宽度和空气与水的流量体积比的影响。

模具温度

能量吸收的变化在相同的冷却设置下,直接对稳定的温度曲线产生影响,并影响装置的温度梯级。能量吸收的提高,增加了壁温度的能量传导。原则上模具基础温度与实际压铸工艺的温度相符,也是产生热传导的温度。

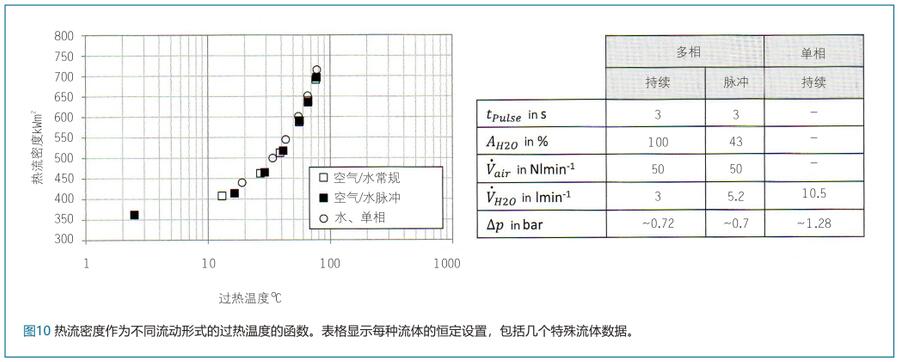

原来的模具表面温度相比模具温度(模具基础温度)对于冷却结构的设计过程是次要的。最初的实验显示模具温度对于能量排放的影响。图10显示作为3种不同流体形式的模具温度函数的热流密度(通过过热温度Ts显示)。

如预期一样,结果显示能量释放明显增加。能量传导的指数增加与气泡沸腾的自然对流一致。通过结果可以猜测,可以假设类似的气化过程,尽管使用的多级流体产生很强的波动。手动设置多级脉冲流体和单相水流,以形成在持续多级流体中的特殊冷却效果。可直接对不同的冷却方式进行对比。也就是说,不考虑流体样式,在相同的模具温度下可释放同样的能量。必须借助其他标准选择正确的流体。多级流体的特点是较低的压力损失和水量消耗。因此需要气体运载介质,必须考虑其费用。

水含量

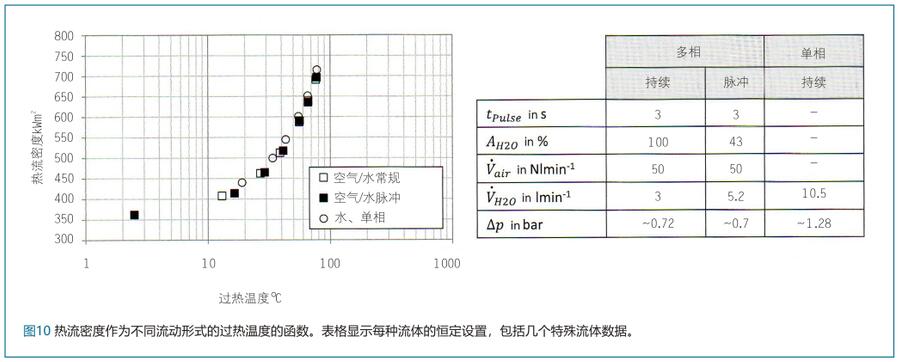

接下来测试流体中的水比例对特征值的影响,以调整能量输入Qin,可得出相同的过热温度。相应的热传导总是在相同的参考温度下发生。图11显示脉冲冷却中热流密度作为水含量的函数情况。水含量可通过平均流量计算。

结果显示,通过对多级脉冲流体中水含量的调整可以控制固定模具温度的能量释放。在较低的水含量(<10%)时,水阀的打开时间在200ms以下且不稳定。水含量在10-50%之间时,热流直线上升,并且可以准确设置冷却要求。超过50%时,能量输入略微升高,水转换率降低,也就是说,双倍的水量只提升能量排放约10%。因此建议的水含量AH2O为10-50%。

空气体积率

空气比例的变化对冷却通道内部的流体模型产生作用。目测检查显示,存在波形/环形流体的混合形式,同时存在更高的波动度。气体流量越大,流量模型更接近环形。图12显示在同样水量下,更高的空气量对热流密度的影响。测量的热流密度曲线逐渐接近最大值。流体模型的变化对热量排放产生积极影响。考虑到经济效益不计算此优化内容,因为气体消耗明显提升20个系数。系统设置气体通过量为10-30Nl/min,以通过提升气体通过量得到热流密度(预估Ts=60℃)。气体空管速度约5-15m/s。

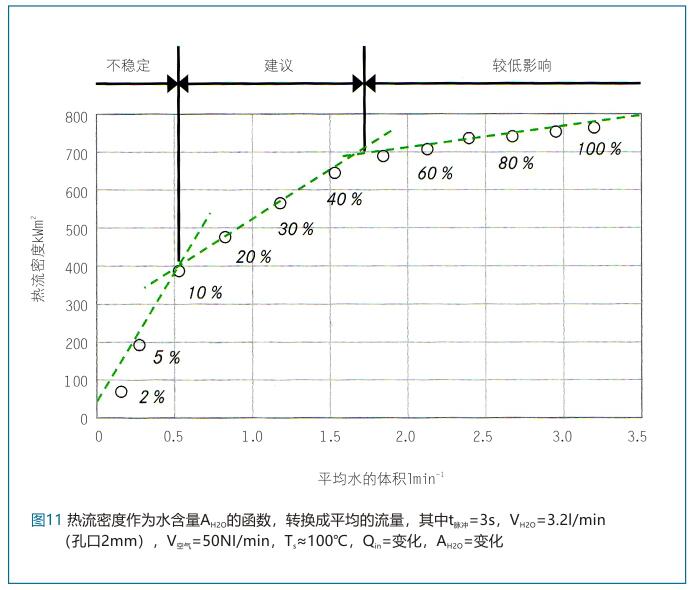

水流量

调整多级流体系统的冷却效果的另一种方式是,提高水脉冲的最高流量VH2Op。可通过调整水阀的孔口大小实现。可通过两个不同的孔口A(VH2Op≈3.2l/min)和B(VH2Op≈8.0l/min)进行测试。通过可变的脉冲时间(水含量)和可变的模具温度可以获得能量排放图,在规定的系统设置下显示一个多级脉冲冷却的应用范围(图13)。染色的区域显示所有的热流密度,可通过相应的参数选择和局部壁温度设置。上部极限通过持续的多级流体定义(AH2Op=100%),下部极限在水含量为10%时由脉冲流体定义。缩小孔口可以变换区域。在较低的水含量和较高的过热温度时,因为莱顿弗洛斯特效应热流降低,气化隔离层产生快速气化现象。假设在较高的水含量下,因在一个封闭通道内更高的动力,效果发生延迟。

总结

对多级脉冲冷却的基本研究得到了在压铸工艺中多级流体能量传导的知识。研究中几何边界条件保持不变(即≈7mm)。重点在于不同流体参数的变化,可描述热力学标准值。

结果显示,多级流体的能量释放首先受水的流量影响。提升气体流量由于经济原因不作考虑。通过改变水流量可以达到希望的热流密度约150-800kW/m2。此数值与模具基础温度息息相关。通过向运载气体加入短时、脉冲的水可以精确设置压铸模具的能量排放。特别重要的是必要的热流密度。典型的应用领域是随形冷却,在恒定冷却时实现快速能量释放,局部模具冷却存在危险。

多级脉冲冷却融合了快速可控冷却和压铸工艺的技术安全要求。是目前已有的冷却概念中一个新的选择。

14.66万

14.66万

14.74万

14.74万

5882

5882

1.25万

1.25万

5888

5888

6001

6001

9833

9833

9708

9708

8848

8848

1.17万

1.17万

9258

9258

6451

6451

8787

8787

1.02万

1.02万

807

807

8230

8230

5832

5832

5757

5757

1481

1481

758

758