一、 前言

稳定的利润靠的是稳定合格的铸件产出,一旦您找到了合适的生产工艺,接下来就需要压铸机可以每时每刻的重复这个生产过程。大多数情况下,整个压射过程都不超过3秒钟,所以对于压铸机的可重复精度要求很高。那么影响压铸机重复精度关键工艺参数有哪些?为什么它们是影响生产的关键?

二、影响重复精度的工艺参数

1、料管初始充满度

根据不同的模具,我们需要谨慎的选择合适直径和长度的料管。如果初始充满度过低,合金液会提前冷却。如果初始充满度过高,合金液又会过热,导致料管出现形变,影响冲头运动,并对料杆造成损伤。如果对冲头的初始加速度没有足够的控制,则金属液可能会从浇注孔溅出或溅入抽真空孔(假如使用抽真空设备)。增大冲头直径以减少飞溅并不是最佳解决方案。虽然较大的冲头可以以较慢的压射速度达到想要的填充时间,但由于冲头面积增加会使得增压压力降低。最好在冲头开始移动时提供可控制的加速度,并避免在料管中产生波动。通常建议的料管初始充满度范围在40%到55%之间。

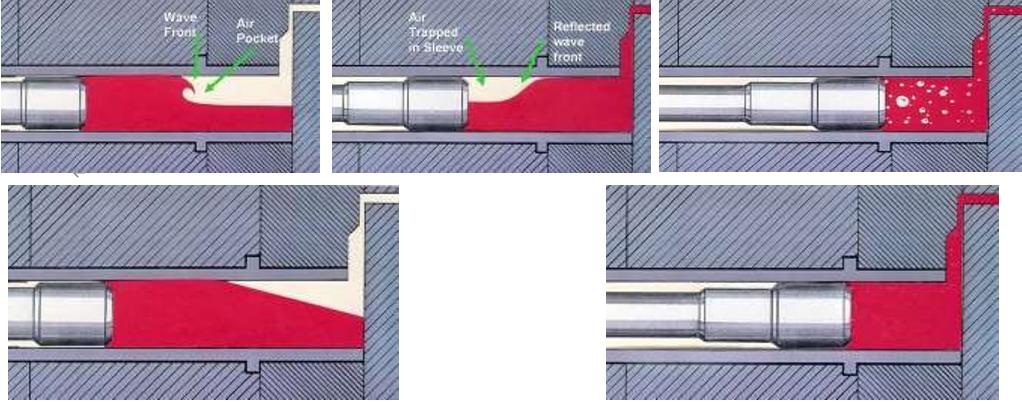

2、慢压射速度

速度太快或太慢都会在料管中产生铝合金液‘波’,导致卷入空气,产生气孔缺陷。同样重要的是慢射速度越慢,金属冷却的就越快,这会影响金属液的流动性能,造成一系列的填充问题,导致铸件出现严重的质量问题。所以我们需要的是恒定的加速度,不过很少有压铸机能将这个控制做好,很多甚至无法做到这一点,慢压射中恒定的加速度可以有效减少气体卷入和热量损耗。

3、高速转换点

这是压射过程中低速转高速的位置点。金属液的动能会直接影响填充效果的好坏,高精度的速度控制等同于生产的高重复性。掌握金属液在摸具中的位置也非常重要,配合一些工具和计算方法,我们也能容易的找到答案。金属液的动能和运动轨迹会直接影响加速度的高低,填充效果的好坏,以及缺陷的位置和形式。高性能的实时控制系统可以给压铸机带来非同凡响的高重复精度。

4、快压射速度

有些关键参数通常仅受压铸机自身的性能,锁模力和内浇道面积有关。快压射速度和填充时间呈反比,速度越快时间越短。但是,压射速度过快会导致模具过早腐蚀,金属液会冲走保护模具的润滑剂。当压铸机的“刹车”性能没那么好时,高速速度越大,所需的锁模力就越大。当型腔和溢流槽被快速充满时,模具内的压力会瞬间从0升高到一个很大的数值,并且在整个投影面积上成倍的增加,导致需要非常巨大的锁模力。较高的高速速度通常可以使较薄的复杂铸件更容易填充,但也需要更大的浇口面积和较高的压铸机性能。

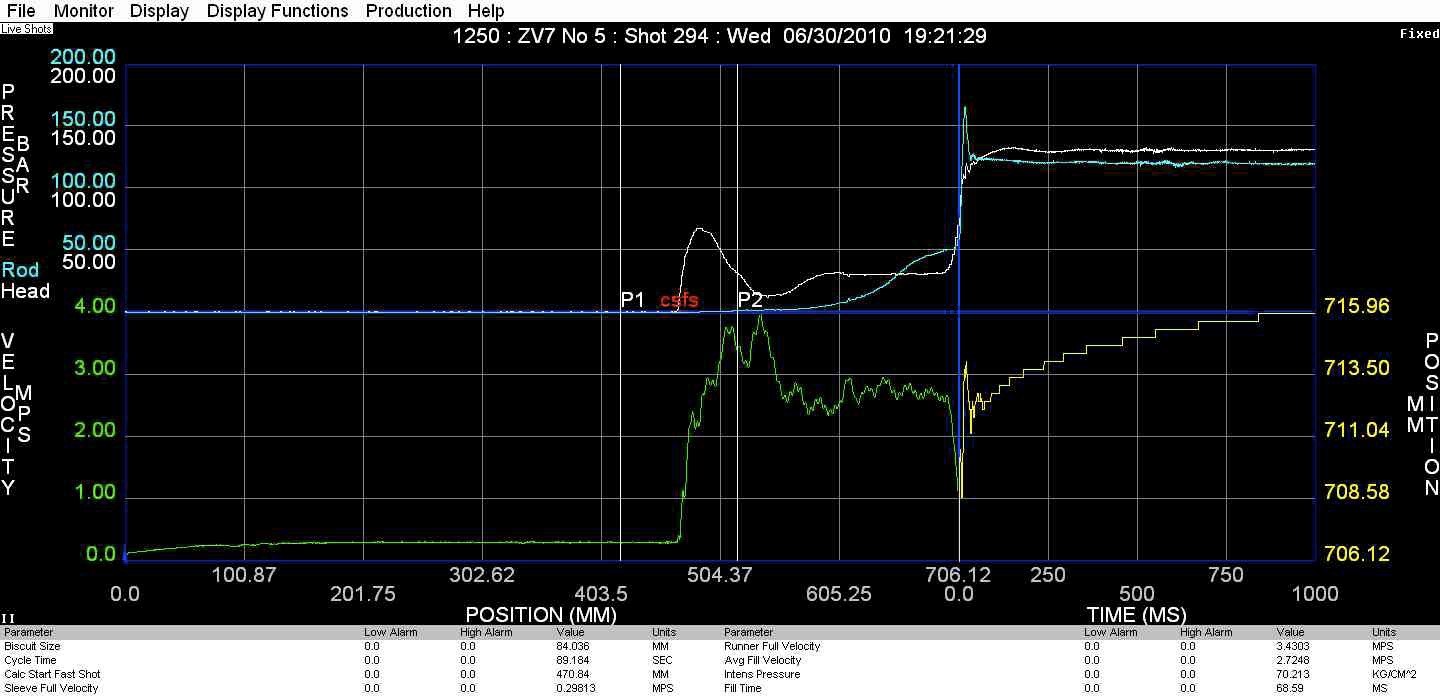

(有问题的快压射示例)

5、刹车

如果铸件需要很高的填充速度,但是锁模力却没有那么大,那就需要压铸机有很好的刹车性能。使用专门设计的节流阀并配合出油油路控制,可以在毫秒级的时间内减速。好的刹车代表着高速填充完成后,我们在不牺牲增压效果的情况下,也能完成迅速减速,为压铸机整个合模机构以及模具减轻负担。良好的刹车性能好处非常多,不但可以显著增加模具寿命,还能减少零件飞边,降低二次加工难度。然而如果您需要通过加大飞边来确保铸件的质量,那表明模具的溢流口可能不太够。

6、增压压力和建压时间

当填充完成后,我们需要给零件一个较高的静态压力,从而让铸件更加的紧密。更大的增压压力通常可以往模具内挤入更多的金属液,增大金属密度,减小孔隙。因为收缩率的存在,压力太大,反而会导致零件尺寸的不准确,还会造成粘模,导致开模出现问题。增压的持续时间也很重要,压力需要一直保持直到浇口部分的金属也完全凝固,有些情况下,持续时间会超过5秒种。我们要确保储能器有足够的油来保证压力的稳定。

7、填充时间和浇口速度

因为它与内浇道和溢流槽的面积息息相关。理论上,铝的理想浇口速度为3,500cm/s(对于锌和镁,可以提高至4,500cm/s)。因此,如果试模的时候发现需要更高的填充速度,我们可以直接提高快压射速度,而无需改变流道系统。

o 所需的内浇道截面积= [(型腔+溢流块体积)/填充时间] / 3500cm/s的浇口速度。

o 所需的溢流口截面积= [(型腔+溢流块体积)/填充时间] / 35,000cm / s的浇口速速。

*所需溢流口面积的简单经验法则是使用浇口面积的10%。

8、料饼厚度

料饼厚度可以直观的知道金属液的体积是否计算正确,从而确保填充的完全和最大可能消除气孔。料饼太厚,有可能填充不完全,而料饼太薄,有可能是出现的飞边的问题。给汤机不稳定也是导致料饼厚度不一致的原因之一,这个问题需要杜绝。料饼厚度不均有可能是凝固过程中,型腔内的压力不稳定造成的,这会导致孔隙率的上升。同时还需要注意下增压压力和建压时间,如果建压时间太长,有可能会产生过厚的料饼,并导致孔隙率上升。

三、如何影响压铸工艺重复精度

模具是由三个主要区域组成的;流道、型腔和溢流口。压铸机通常尝试使用较慢的压射速度将空气从压射料管中排出,以便其可以通过溢流口的排气孔逸出。浇道系统通常应尽快填充,以避免过多的热量损失。但是,设计不正确的流道系统可能会产生湍流,从而产生气孔。浇道的设计和金属液的流动会直接影响填充的模式。即时模具保持不变,不同的高速转换点也会导致不同的铸件质量。

正确的浇道系统可以使压铸机在料管充满后,立刻加速进入快压射阶段。然而,不理想的浇道系统可能需要金属液先填充一部分型腔,然后再打高速。虽然这个方法能有效的减少卷气,但是它会限制金属液的流动性能。通常在生产厚壁(大于0.6cm)铸件时会用到此种方法。

一旦填充完成,我们就可以通过增压来消除铸件内的气体和一些填充缺陷。

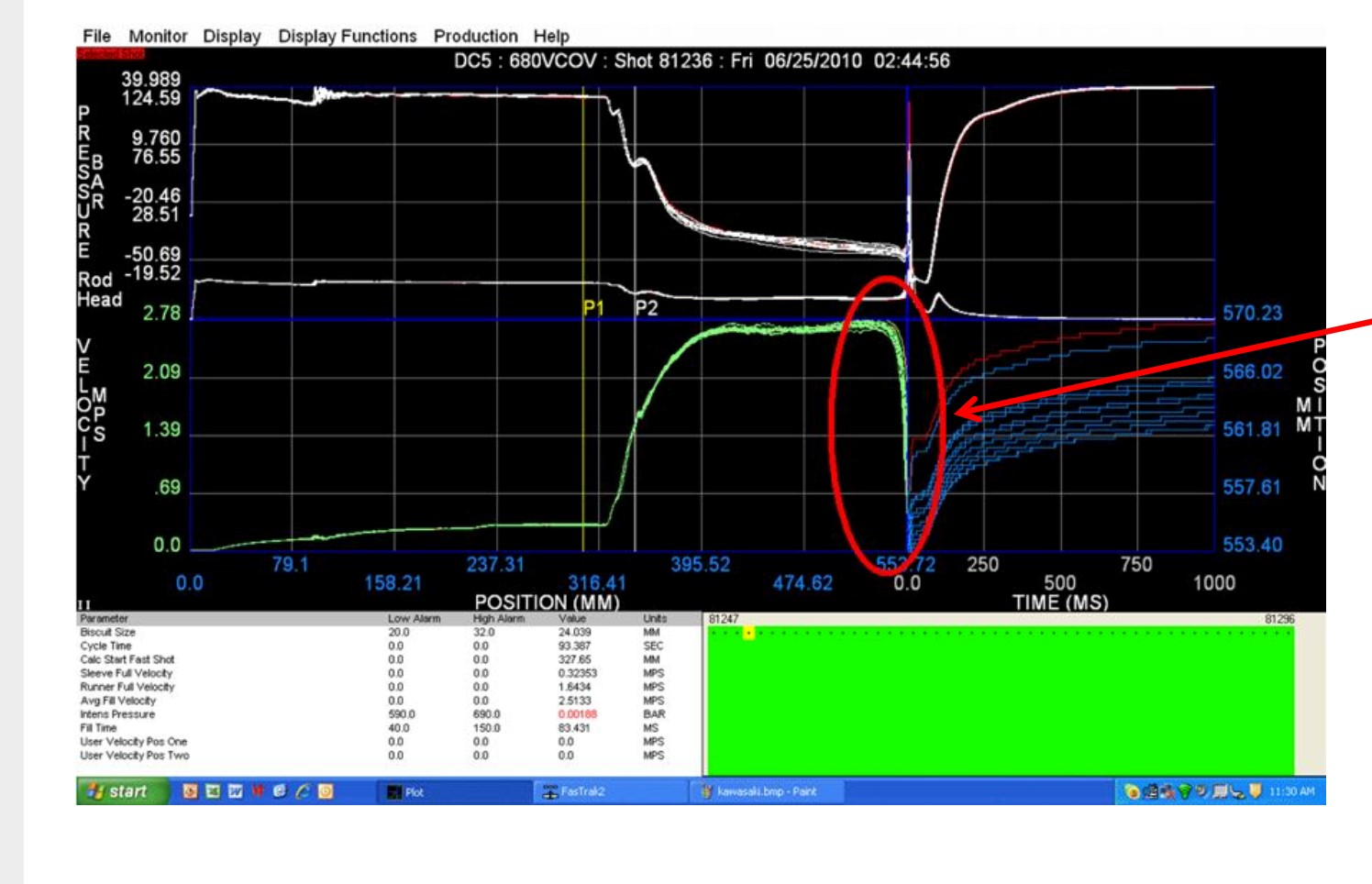

四、控制压铸工艺重复精度的关键

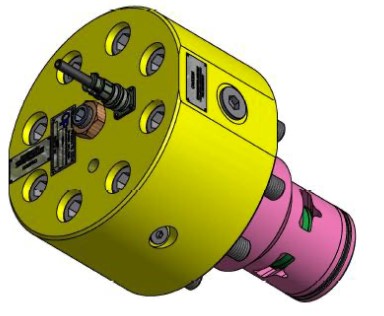

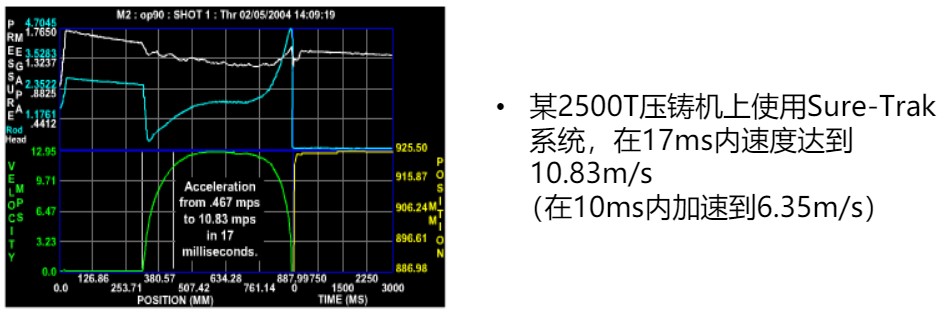

VTW压射控制系统可以实现全程闭环控制,在压射刚开始的时候就实时修正。一般通用性阀门对于低速无法做到稳定精确控制。Olmsted阀门的专利设计,使得慢压射时阀门处于低流量状态,以获得慢压射精准控制;中段流量迅速增大,以使快压射加速瞬间完成;刹车阶段,阀门的轻质结构可以迅速关闭,减少飞边和机械结构损伤。

恒定慢压射加速度

专利设计的Olmsted阀门

快压射加速度

快压射速度

VTW为压铸产品高精密的要求提供专业的传感器技术和控制设备。当我们谈到压射杆位置和速度传感的时候,快压相比于慢压,无疑需要更灵敏同时反应更迅速的传感技术。基于位移为基准的传感技术可以根据压射不同阶段压射速度的不同,使用不同的采样速率。这种技术可以在快压的时候采集更多的数据,而在慢压和增压阶段减少一些冗长多余的数据采集。

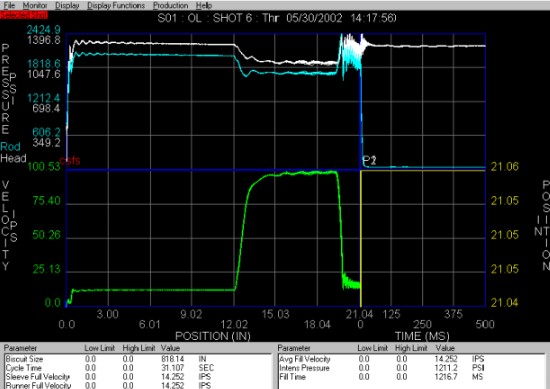

增压建压时间的可重复性(5模压射重叠)

铸件的一致性和可重复性是生产的关键,记录可重复性的最先进方法是使用计算机系统自动监视每模压射,并为每个参数设置限制,以在超出可接受范围时发送警告或警报。比如,建压时间超过0.100秒就会出现气孔问题,我们可以设置警报为0.100秒,Visi-Trak系统实时监控生产数据,一旦超过限额,自动报警并让机械手取出铸件放在一边进行后续检查,或直接回炉减少时间浪费,提高总体生产效率。

10模压射重叠

13.91万

13.91万

13.99万

13.99万

5834

5834

1.24万

1.24万

5850

5850

5957

5957

9778

9778

9664

9664

8799

8799

1.1万

1.1万

9217

9217

6405

6405

8693

8693

8759

8759

317

317

7111

7111

5713

5713

5378

5378

897

897

225

225