文:爱驰汽车(上海)有限公司 张友国 王雪峰

摘要:介绍了铝合金减震塔正向开发验证中使用的熔模铸造、砂型铸造和真空高压铸造三种不同铸造工艺,对比分析了三种铸造工艺及对应材料铸造出的零件在微观组织、力学性能以及连接性能上的差异。最后,根据实际生产使用过程中的应用情况,总结了三种铸造工艺的优缺点。

关键词:铝合金;熔模铸造;砂型铸造;高真空高压铸造;减震塔

对于纯电动汽车,动力电池等新部件不仅明显增加了重量,对安全性能的要求也更胜传统燃油车。此外,消费者偏好和政府补贴政策无疑都要求电动车主机厂不断地去探索如何增加续航里程,以提高车辆的竞争力。在电池能量密度提升遇到瓶颈的当下,使用轻量化材料增加耗电经济性成为很多主机厂的唯一选择。铝合金的密度比铁轻,成本又比碳纤维低,已广泛应用于电动汽车车身或底盘零部件中。

铝合金铸造应用在量产的车身结构件上在国内还比较少,相关的经验教训积累还比较欠缺。江淮某电动汽车减震塔由14个5.5 kg的钢板件设计为一体式的3.6 kg的铸铝件,减重1.9 kg。国外对铝合金减震塔的应用比较广泛,但是科研成果上专利多,学术研究的少。比如宝马公司使用了高真空压铸减震塔代替钢材减震塔,实现减重40%。以A357材料成形的减震塔为研究对象,分析触变成形缺陷对拉伸性能的影响。真空压铸被广泛证明是可以明显改善铸铝结构件内部孔隙率等级的有效措施,在大批量生产薄壁铝合金结构件时被广泛应用。

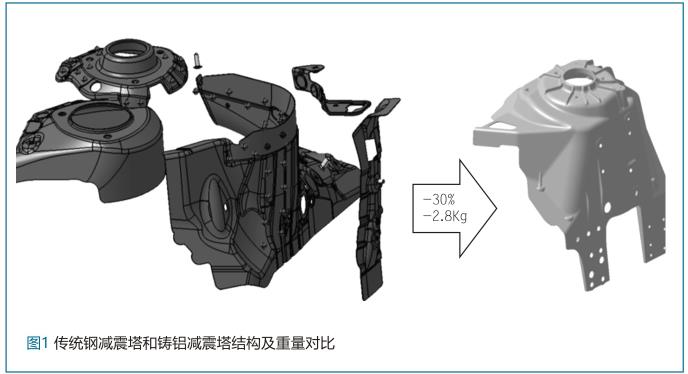

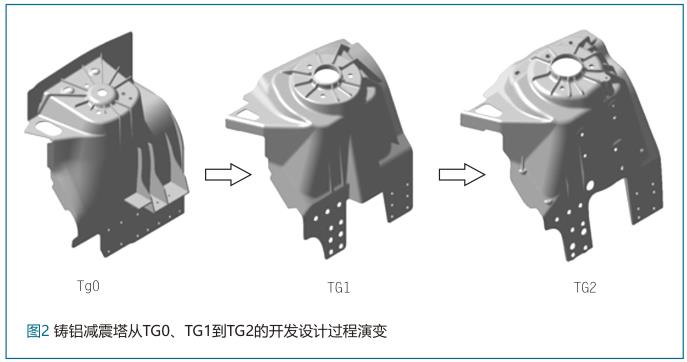

如图1所示,一体式铸铝减震塔由于能够将传统多个钣金件集成为一个零件,减重效果明显,对尺寸精度和性能提升都有帮助,是车身铸铝结构件中性价比最高的。从行业现状来看,减震塔的主料厚基本在3mm左右,其他局部区域根据安装匹配或者减重的需要适当加厚或减薄。铸铝减震塔开发是一个从无到有、从设计到验证不断优化的演变过程。如图2所示,某纯电动车铝合金架构件减震塔从TG0状态到TG1状态,到最终的TG2量产状态。每次的变更,都是伴随着布置、安全性能、模态、工艺的一个优化设计过程。不同开发阶段对性能的要求不一样,每个阶段对交付零件的生产周期和成本的敏感度也不一样。

1、三种铝合金铸造工艺及材料

针对正向开发的减震塔,开发和验证过程搭载整车设计开发验证流程。从概念设计的Mule车、到工程验证的DV样车、再到产品验证的PV样车,三个阶段用到三种铸造工艺。

1.1 熔模铸造铝合金工艺及材料

熔模铸造属于低压重力铸造的一种,又称失蜡铸造。制作少量零件时,也可以直接通过3D打印技术制造模样来提高效率和降低成本,这类技术有熔融沉积成形(FDM)技术、光固化成形(SLA)技术等。

在这个工艺中,选择了传统低压压铸常用的ZL114作为原材料,该合金的强度比ZL101A更高,而且具有优良的铸造性能。其耐蚀性和其他工艺性能均与ZL101A相近。

工艺优势:开发周期短,支持灵活设计变更;工艺劣势:尺寸精度低,壁厚变化范围大(0.5~1.5 mm),生产节拍长,效率较低下。

1.2 砂型铸造铝合金工艺及材料

砂型铸造是使用最广泛的铸造工艺,通过一次性使用的砂型来成形复杂的金属部件。国内有选择AlSi7Mg和砂型铸造工艺进行减震塔的研制。而低压砂型铸造还具有成形容易、气体夹杂少、成品率高的特点,本项目用到的即是低压砂型铸造工艺。

在该工艺中, 选择的铝合金原材料是AlSi7Mg0.3。该合金具有自然时效能力,强度较高,塑性较好,铸造性能优良,合金的耐蚀性高,焊接性好,但稍有产生气孔和缩孔的倾向。

工艺优势:开发周期短,支持灵活设计变更,尺寸稳定性良好;工艺劣势:生产节拍长,效率较低下。

1.3 高真空高压压铸铝合金工艺及材料

传统高压压铸将熔融铝液在高的压力下快速填充型腔,但其存在卷气、气孔等缺陷,高温固溶处理时容易出现鼓泡。在此背景下,高真空系统甚至是超高真空系统被应用于高压压铸用于提升零件气孔等级,这就是高真空高压压铸铝合金工艺。

该工艺减震塔采用的高压是2700t,真空度控制在50mbar以下。在该工艺中,选择的铝合金材料是AlSi10MgMn。该合金具有良好的流动性、高速填充能力和快速冷却的特点,并且具备良好的热处理性能,可用于高应力、高载荷和高韧性的结构件。

工艺优势:产品一致性好,生产效率高;工艺劣势:开发周期长,工艺控制复杂,设变不易。

2、零件性能测试对比

2.1 力学性能测试

屈服强度、抗拉强度和伸长率是铝合金铸件常用的力学性能评判标准。铸件本体取样的抗拉试验,试验方法参考ISO 6892—1/DIN 50125。测试样片取样应避免分模线、加强筋、顶针区域。此外尽量避免从取样到有缺陷的样片,针孔和弥散气孔不会很大程度地降低材料的抗拉强度,但会降低材料的断后伸长率;卷气孔会大大降低流动试样的力学性能。

减震塔本体取样的位置(1#、2#、3#)如图3所示,分别在上、中、下三个区域各取一个料片进行拉伸试验。对三种工艺及材料的减震塔样件都进行了T7热处理,通过固溶处理并增加人工时效,使材料获得更高的延展性,增强了零件在整车碰撞中的伸长率,并获得更好的SPR链接装配性能。三种类型减震塔在三个不同位置的试片拉伸曲线如图4所示,其中编号为R-*为熔模工艺料片,S-*为砂模工艺料片,G-*为钢模工艺料片。

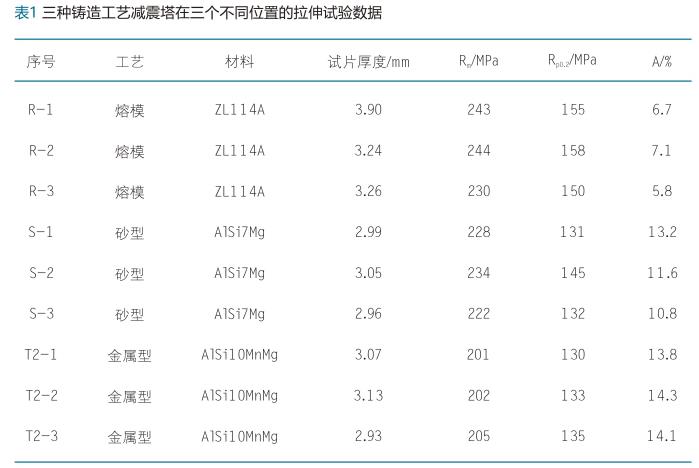

从表1可知, 熔模工艺的主料厚偏差较大(30%),而采用砂型和金属型的主料厚偏差基本在5%之内。熔模工艺+ZL114A料片的抗拉和屈服强度最高,伸长率最低,平均6.5%,伸长率无法满足量产件的技术要求;砂型+AlSi7Mg料片抗拉和屈服强度中等,伸长率也是中等,平均为11.9%,可以满足量产件的技术要求;而金属型+AlSi10MnMg料片抗拉和屈服强度最低,但也满足量产件的技术要求,伸长率最高,平均为14.1%。

对三种工艺零件同一位置取样做金相分析,电镜扫描结果如图5所示。在同一放大比例100倍下对比,熔模铸造的减震塔试片的晶粒最为粗大,砂型试片由于成形时凝固速度慢,α枝晶比熔模的略细小;而金属型试片成形时凝固速度快,晶粒最为细密。金属型试片的初生α-Al相组织细化明显,呈球状,总体分布均匀,α-Al相组织之间存在大量黑色的共晶组织,这样的组织有利于力学性能的提高。此外,三种工艺状态硅颗粒变形明显,都是固溶处理后的组织,且热处理组织均正常,无过烧现象。

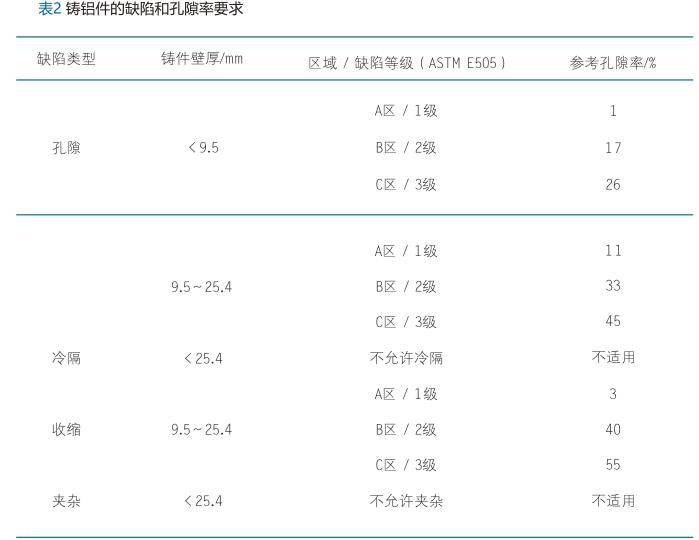

2.2 X 光检测

铸件的区域划分如下:A区域为关键区 (高应力应变区);B区域为功能区(链接区,装配区);C区域为其他区。在减震塔不同区域,对内部缺陷的要求也不一致。参考ASTM E505标准,对减震塔的孔隙和缺陷要求如表2所示。通过工业X光机对三种工艺减震塔进行检测。其中,减震塔顶面既是应力集中区域,也是装配连接区域,定义为A区,需重点关注。如图6所示,三种减震塔在A区域的X光效果比较理想,未发现内部缺陷,孔隙率也在1%内。其他区域检测也都符合相应的要求。

2.3 连接试验

2.3.1 压铆螺母连接测试

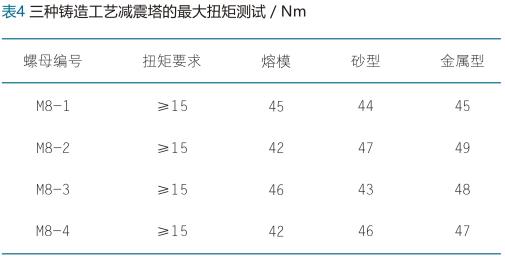

压铆螺母顶出力测试可以判断螺母与铸件的连接是否牢固,而扭矩测试则关系到打螺栓的扭矩的大小以及是否会跟转。生产中时有发生螺母运输过程中松动或掉落现象。为了探究三种减震塔的螺母铆接性能,分别对三种工艺减震塔的M8规格压铆螺母做四次顶出力和最大扭矩测试,结果如表3和表4所示。可以看出,都符合设计的要求。

2.3.2 SPR 连接测试

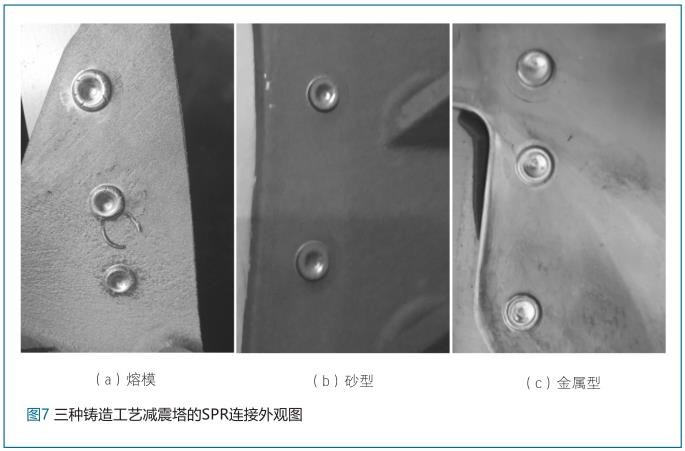

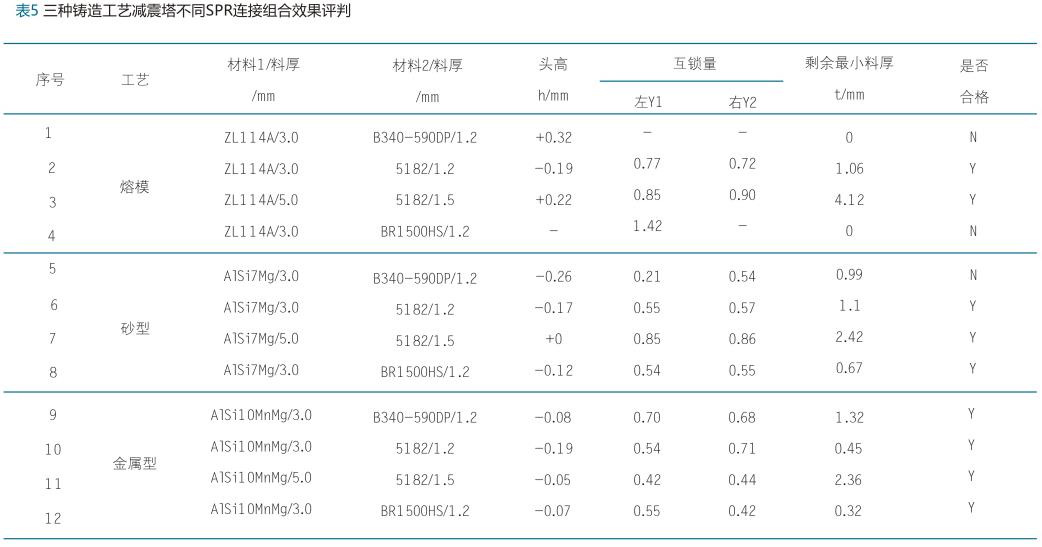

SPR连接测试:减震塔的主料厚3mm,而顶面和减震器座接触位置料厚5mm。在铝合金车身开发项目中,共有四种不同的材料或者料厚SPR连接组合。根据这四种连接,在同样条件下分别对三种铸造工艺减震塔进行SPR连接和破检试验,如图7。从SPR连接的外观来看,熔模铸造减震塔SPR点出现裂纹,不符合连接要求;砂型铸造减震塔和金属型铸造减震塔的SPR连接点无开裂,满足要求。

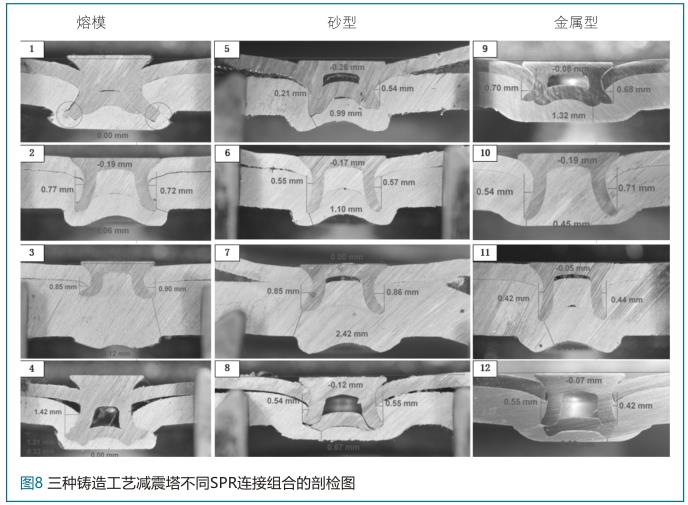

SPR点破检检测, 主要考察几个参数: 头高-0.3 mm<h<0.3 mm,互锁量Y1>0.3 mm,Y2>0.3 mm,且(Y1+Y2)/2>0.4 mm,剩余最小料厚>0.1 mm。从图8和表5的结果来看,熔模铸造减震塔SPR连接有两个组合不满足要求,砂型铸造减震塔SPR连接有一个组合不满足要求,金属型铸造减震塔SPR连接全都满足要求。

2.4 性能及经济性总结

不同的铸造材料与工艺方法对铸件开发的周期、单件费、模具工装费等都有比较大的影响。结合上述的制造工艺、仿真分析、样件分析结果,做如表6的对比总结。但必须说明的是,减震塔采用的三种不同工艺所表现出的性能特点和费用预估与不同生产商的水平也有关联,数据仅供参考,不能代表业内一般情况。

3、结论

(1)通过拉伸曲线、SPR剖检和微观组织对比可知,本体取样试片的晶粒大小影响零件的伸长率,伸长率又决定了SPR连接的效果,伸长率越高,SPR连接的可靠性越高。低于10%伸长率的铸件,SPR连接时有开裂风险。

(2)不同的材料与工艺选择影响了铸铝件微观组织和性能。对于新的铸铝件正向开发项目,小批量试制时优先使用砂型工艺+AlSi7Mg;如要使用熔模工艺+ZL114A的铸件,连接上可用FDS或者焊接来解决(FDS或者焊接连接对材料伸长率并无较大的要求);大批量生产时推荐使用金属型+AlSi10MnMg铸件。这样可以平衡性能、成本、周期等,满足项目开发的需求。

(3)根据不同工艺材料的性能表现,对量产车上铸铝减震塔的性能定义如下:屈服强度Rp0.2>120 MPa,抗拉强度Rm>180 MPa,伸长率>10%。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7643

7643

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782