文:高勇宏

摘要 :在压力铸造中,使用触变成型技术是将镁合金粒屑送入预热的料筒中,料筒中的螺旋杆,通过旋转加热高速注射到模具型腔的过程。本文通过对触变成型技术工作原理的研究与分析,说明了触变成型技术与传统压铸成型技术的优势,使用触变成型技术对压铸产品的质量的提升,结果表明触变成型技术可以有效的用运于精密电子产品、汽车零部件等领域的研发。

关键词 :镁合金 ;触变成型技术 ;压力铸造 ;研发

20世纪70年代初,美国麻省理工学院发明了半固态金属成形技术,使得金属及合金非液态模具铸造得以开始发展。触变成型技术就是将金属材料的固相线和液相线温度区间之间进行加工是和净成形工艺比较相近。这种工艺是将传统压力铸造与塑料注塑成形的有效结合。到目前为止,已经研发出多种半固态成形技术,但是镁合金触变成型技术最具有实用价值。

现在镁合金触变成型技术已经开始商业使用。日本制钢所(JSW)和Hxxky两家公司是国外镁合金触变成型设备 (Thixomolding)的供货商,江苏宜镁泰科技有限公司和广东伊之密股份公司是国内镁合金触变成型设备(Thixomolding)的供货商。镁合金触变成型技术现在亚洲主要用运于精密电子产品、汽车零部件等 ;欧美主要用运于汽车、运动器材、手工具等。

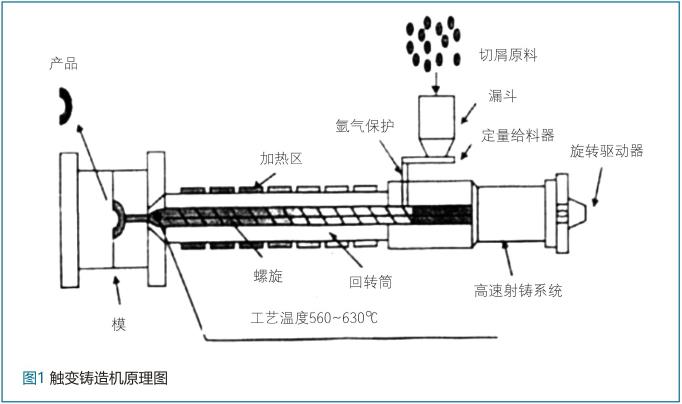

1、 触变成型技术在模具铸造中工作原理

在常温条件下,如图1所示将镁合金(AZ91D) 2mm-5mm 的切屑从设备料斗送入料筒中,料筒周围分段设置加热设备,料筒中有螺旋输送料杆,通过旋转的螺旋杆使得镁合金颗粒向模具方向移动 ;回转料筒的加热区也随着向模具方向温度逐渐提高,当镁合金粒屑进入料筒加热区域时呈现出半固状态。当镁合金粒屑在料筒螺旋杆旋转和料筒内壁剪切力的作用下,料筒内的材料由原来镁合金呈半固态的枝晶组织变成颗粒状的初生相组织,然后以高速(5.4m/s-6m/s) 射入到预热模具型腔中。触变成型在完成注射成型的过程中,铸造压力比较高(80MPa-100MPa),这样能够有效促进预热模具和镁合金材料间热量间传递,促进产品表面晶粒的细化,从而提高产品的耐腐蚀性和机械强度等性能。

2、 触变成型技术的特点

2.1 前景广泛

镁合金之所以用运于电子产品、汽车零部件等领域,其原因是镁合金材料密度小、质量轻、机械性能好、导热性好、电磁屏蔽性好等特点。 近年来,我国居民对手机、笔记本电脑以及汽车等电子 日用产品需求量快速增长,加之我国是全球最大的原镁生产国,对镁合金深加工产品有着极大的推动作用。中国台湾省是全球笔记本电脑(notebook PC)的最大市场,其中镁合金外壳约占50%,在这些镁合金外壳中一半以上都使用了触变成型铸造技术。近年来,除台湾、香港以外大陆也建厂, 像昆山、深圳、太原等地许多民营企业也向镁合金产品领域发展。

2.2 触变成型技术用运于铸造中的优势

(1)节约能源 - 触变成型技术在压力铸造过程中,镁合金原材坯料不需要完全熔化,仅需要对镁合金粒屑进行预热,而冷室压铸法和热室压铸法都需要将原材料先进行熔化在进行保温,等待压力铸造时使用。这样触变成型技术在铸造前期已经节约了较大的能源(热室压铸机与冷室压铸机在坯料前期熔化过程中都使用电作为能源介质进行提前对坯料的熔化,而触变成型技术在压力铸造过程中不需要前期熔化坯料,这样大约节省电力10%)。

(2)节约时间 - 触变成型技术在铸造过程中,由于锁模力的提升和供料方式的不同,大大的缩短了模具的开合行程时间,这样整个铸造周期的缩短有利于单位时间内设备工作效率的提高,生产周期可缩短约30%。

(3)节约成本 - 热浇道(hot runners)这种系统常常使用在塑料产品注塑机生产过程中,将热浇道系统用于触变成型技术中,可以加长镁合金流动行程,利用这种系统可以铸造大件产品和一模多穴产品(大件产品可用运于汽车仪表盘、汽车座椅框架、汽车驾驶室零件 ;一模多穴产品可用于数码相机、移动电话等),可以使小型机台也能生产大件产品。使用热流道可以在模具设计时不用主流道和分流道,这样产品的料柄也可以减少,大大的避免了废料的产生。废料大约能节约材料20%-50%。

(4)节省模具 - 触变成型技术与传统压铸技术(热室压铸机、冷室压铸机)相比,触变成型压铸时溶液温度为590℃ -610℃,热室法压铸时溶液温度为 630℃ -650℃, 冷室法压铸时溶液温度为680℃ -700℃,这样铸造温度比 传统铸造温度低40℃ ~90℃,降低对模具的冲蚀,从而保护模具。触变成型技术在完成产品铸造,模具不使用液态脂类的脱模剂,改用粉体脱模剂,这样大大改善脂类脱模剂对模具的损坏,提高模具使用频次。

(5)可生产超薄铸件 - 使用镁合金铸造壁厚 0.8mm的产品,必须在0.01s的短时间内把模具型腔充满,如果铸件投影面积大,浇道行程长这样产品的良率就比较低。但是触变成型技术现阶段可以浇铸出0.6mm-0.8mm产品,而且产品表面缺陷、收缩裂纹、翘曲都比较少。为电子产品向轻薄方向发展提供了技术支持。

(6)镁合金配料灵活 - 在触变成型技术压铸过程中,所使用的的镁粒混合技术,不同类型的镁合金粒屑可以在供料设备中混合,这样大大的加强了生产过程中的灵活性,可根据生产过程中产品要求的变化进行随时调整,同时可以减少企业对原料的库存。

2.3 触变成型技术压铸产品质量提高

(1)触变成型技术在压力铸造时,由于镁合金注射速度的增大,注射压力的增强,这样使镁合金的半固态熔体在射嘴内浇口处的剪切力的作用大大增强,这样使镁合金的固相颗粒和液相混合均匀 ;注射压强增大促进液态部分合金的补缩效果,促进固相颗粒间的有效结合,提高了产品的组织致密性,大大增强了产品的机械强度。

(2)触变成型技术在压力铸造时,注射压力大,注射速度增加至5.4m/s~6m/s,这样比热室压铸机成型速度提高了30%,在模具锁模力的提升后,铸造产品可以有效控制飞边的产生,有效的减少后工序加工成本(如 :冲压去边、研 磨去段差、抛光等)。同时在产品成型过程中有效的进行排气,铸件的致密性有很大的提高。

(3)由于触变成型技术压铸产品致密性的提高,不仅可以提高产品的力学性能,而且铸件表面显微组织中晶粒组织更加细化,固液相组织混合更加均匀,大大提高了产品的抗腐蚀性能。这样对产品的后加工中(机械加工、研磨、化学转化处理、喷漆等)提供了便利。

2.4 触变成型技术有利于环境保护和安全生产

在传统的压力铸造生产中,镁合金坯料需要先熔化成液 态,由于镁合金的着火点很低极易燃烧。 因此在镁合金处于液态过程中要对镁合金液体进行保 护,传统的方法使用溶剂覆盖,以达到阻燃目的,但是传统的溶剂法会造成镁合金液的污染,增加有害杂质,最终影响产品质量。 由于SF6是一种防燃气体而且成本低,大部分厂家使用SF6作为保护气体,但是SF6气体会破坏大气臭氧层,造成温室效应。

同时SF6气体是一种窒息剂,当人体吸入80%的SF6气体和20%氧气的混合气体后,经过几分钟,人体会出现四肢麻木,甚至窒息死亡,造成安全生产事故。在触变成型技术铸造过程中,不需要配备电熔化炉、不使用SF6保护气体也不会产生熔融浮渣和炉渣等高温液体,减少对作业人员的窒息和灼烫的伤害,这样触变成型技术兼顾了生产的安全性和环境保护要求。

3 、结语

用于镁合金触变成型技术在精密电子产品的成型方面逐步取代传统压力铸造成型法,尤其在亚洲,欧美则已广泛应用于汽车、运动器材、手工具、眼镜等。亚洲厂家已经开始使用触变成型技术制造一些镁汽车零组件,如锁键壳、制动踏板、油泵体、转向盘及座椅靠背等,现在,我国镁合金压铸成型技术刚刚起步,因此想在电子产品、汽车等高新技术竞争中占有一席之地,应该积极探索镁合金先进的成型技 术,不断学习国外先进的技术和经验,进行探索研究、创新和开发,以扩大到更大使用领域。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8101

8101

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2993

2993

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782