文:重庆小康动力有限公司 谢书中、杨浩、 陈雷

摘 要:压铸件的结构合理与否,浇注系统的设计合理与否直接影响到铸件的生产效益与品质。一款集成了机油滤清器和压缩机托架安装部位的机油盘在滤清器部位存在厚大热节点,内部缩松导致了产品气密合格率低下 的缺陷。通过对铸件结构的改善,两种浇排系统实际在生产中的运用,工艺措施对比。本文阐述了解决该 部位缩松、气孔问题的一些具体实施手段。

关键词:机油盘;铝合金压铸;缩孔;工艺措施

引 言

压铸件的缺陷与压铸件本身的结构和压铸浇注系统工艺方案的设计有极其密切的关系,只有满足了合理的结构,优秀的浇注方案,才能制造出合格率高的压铸产品。 本机油盘压铸合金材料采用JIS铝合金牌号: ADC12,外形尺寸 425×342×134mm,原始设计最大壁厚28mm,最小壁厚3mm,产品重量3.5kg。 要求产品表面不得有穿透性裂纹、缩松、气孔等 缺陷,通气350kpa 保压气密性检测不允许存在泄漏。

1、 铸件原始结构及压铸缺陷分析

该机油盘匹配的发动机排量为1.5T涡轮增压发动机,为了轻量化发动机,使机型紧凑美观, 机油冷却器和滤清器串联安装置于机油盘上,缩短发动机左右端宽度,减小气缸体布置体积,油路简单,油压降减少,同时维护保养便捷;同时考虑轮系布置问题,空调压缩机跨越式安装在机油盘和缸体上,轮系包角才能符合设计要求。因此,本机油盘集成了机油滤清器和压缩机托架安装螺纹孔。

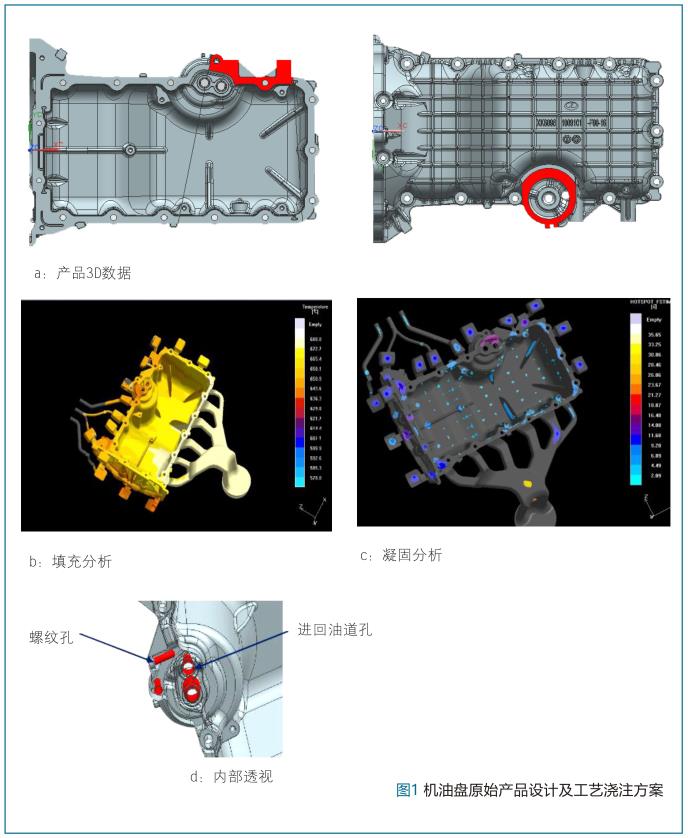

机油盘原始产品设计及工艺浇注方案设计如图1,本机油盘除厚大部位外的平均壁厚为3.0mm,属薄壁件。图1-a标示区域滤清器安装平面及曲轴箱结合面加工区域较宽(标示区着色 部位),Magmasoft 软件填充模拟分析见图1-b,高速充填极易产生包裹卷气,皮下气孔因机加工暴露风险极高;滤清器安装部位结构复杂,壁厚 差较大,存在最后凝固补缩不足的热节,Magmasoft 软件凝固模拟分析如图1-c,热节缩松部位位于油孔与螺孔之间,机油滤清器安装部位与油道孔与螺纹孔紧靠,内部透视如图1-d, 均位于厚大部位,加工成品气密检测存在缩松导 致的泄漏风险极高。

因开发本机油盘项目需要,未经产品设计优化变更,压铸工艺浇注方案按上述进行了快速模具开发,经T1样件试模,毛坯解剖检验内部缩松非常严重,见图2所示。机加工后试漏,图1-d中的进回油道孔通气350kpa 平衡气压检测,油孔与螺纹孔之间严重泄漏;毛坯解剖图1-a密封机加工面不同程度存在气孔缺陷,直接导致产品气密不合格报废,快速模具印证了开发前期的 铸造潜在缺陷分析结论是准确的。

2、解决方案

2.1 优化变更铸件结构

根据前面分析,已开发模具试样的铸件缺陷是因为滤清器部位厚大热节产生的内部缩孔,那么首先要考虑的便是在厚大部位设计减重槽,减小厚大疏松串通泄露部位的壁厚,减少加工面宽度。

由于机加工去除的往往是压铸件最表面的 致密层,油孔、螺纹孔内表面致密层因去除加工余量后,暴露了内部缺陷,孔与孔之间的缩松贯 通形成了泄漏,采取的方式便是增大铸孔直径, 油孔改为非加工孔,螺孔底孔减少机加余量,尽量减少机加对铸孔表面致密层的破坏。同时也对缸体结合密封面减少了加工区域,从而避免加工 面宽大暴露的气孔风险。如图3所示。

快速模具在经过产品优化设计变更后,曲轴箱结合面气孔得到了有效解决。通过强化热节部位高压点冷却,涂层处理该部位模具型芯表面防 止热节粘模烧附,气密合格率得到了一定的提升, 但仍然有15%左右的气密检测不合格品需要经过浸渗才能满足成品气密试验技术要求。产品优化设变修模对于缺陷的改善做出了一定的贡献, 虽然浸渗之后的气密合格率可以达到98%左右, 但基于量产浸渗成本及质量隐患方面考虑,彻底解决该部位缩松缺陷带来的泄漏质量隐患和成 本控制风险仍是一项迫不及待的技术攻关。

2.2 浇注系统优化

快速模具通过产品结构优化改进,合格率得到了改善,保证了开发前期间项目验证的需求。 在快速模具小批生产过程中,总结分析了快速模具开发的工艺经验,经总结:该机油盘腔体壁厚3.0mm 过早凝固,缺陷部位在进浇填充补缩末端,由于补缩通道受阻导致了滤清器厚大部位缩孔。填充末端卷气情况不可避免,气孔与缩孔同时存在,影响了该部位内部质量的提升。

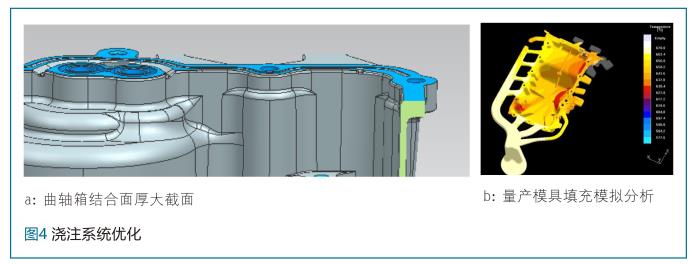

通过总结,采用如快速模具单侧进浇方式是不利于远端滤清器厚大部位的补缩的,如何增加补缩通道截面积,缩短补缩路径长度,到达优良的补缩效果,减少充填末端的卷气包裹,是解决该部位气缩孔缺陷的关键措施。于是,在设计量产模具时,颠覆式地改变了该产品的压铸工艺浇 注系统的进浇方式,通过分析该机油盘曲轴箱结合面的厚大截面(W:12mm;H:8.0mm)面积为96mm²(见图4-a),采用二侧面进浇可利用此截 面形成优良的补缩通道,并增加一道辅助浇道在 滤清器部厚大部位侧,解决厚大截面补缩通道充 填过程的卷气,这样可避免补缩不足和充填包裹 卷气而产生的气缩孔缺陷。量产模具的压铸工艺浇注方案 Magmasoft 软件填充模拟分析见图4-b。

按图4-b浇注方案开发的量产模具,同时增 强了该部位工艺冷却措施,螺孔、油孔镶针分别实施了高压点冷却,减壁厚的模具型芯按镶拼结 构进行了优化。试模验证,远端无充填流痕,铸件成型优良,厚大部位补缩良好,剖切检查,内部气缩孔得到有效解决。机加工后 350kpa 平衡气压检测,该部位无泄漏,合格率得到了极大的提升。如图5所示。

3、总结

事实证明:压铸件工艺开发,首先需从铸件结构改善,最大限度地通过均匀壁厚分析,减重降壁厚,本机油盘通过产品设计优化,减重50g, 消除了铸件结构特征构成的厚大热节。在浇注系统工艺设计中,利用各种模流分析软件辅助,识别金属液的充填路径合理性,浇道位置及角度是否有效地与缩松部位形成有效的补缩。补缩通道的判断并不仅限于浇道和浇口的位置、长度、截 面积,同样,利用好铸件结构特征,在压铸型腔内形成良好补缩排溢通道,确保铸件冷却过程, 补缩顺序凝固,减少各区域凝固时间差,是提升压铸件合格率的重要工艺措施手段。

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8062

8062

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2949

2949

9794

9794

7835

7835

7815

7815

3530

3530

2743

2743