文:堡盟电子(上海)有限公司

在铸造领域,熔体在凝固过程中因体积收缩可能会形成气孔,进而影响压铸制品的功能——这是任何压铸件厂商都不愿意看到的事。自2016年以来,Gruber &Kaja公司使用AUTFORCE公司的多相机系统,能够可靠检测出350×400mm的压铸件中直径在0.4mm以上的气孔,以确保为客户提供无气孔的铝压铸件。借助6台堡盟LX系列工业相机,专业人员成功地解决了一个被认为不可能通过自动化来完成的任务。

作为铝压铸汽车发动机配件的专业供应商,Gruber &Kaja高科技金属材料有限公司迫切需要生产无任何气孔的压铸件。对于该公司而言,这是确保生产优质、耐用产品的关键所在。特别是在数控机床加工表面的密封工艺中,密封唇必须摆放正确,与平坦表面完全接触。随着人们对高质量压铸件的需求逐渐增加,Gruber &Kaja公司意识到,有必要提高自动化水平,从而推动自动化视觉检测的需求增长。到目前为止,视觉检测仍然是依靠人工完成的。为此,Gruber &Kaja公司的任务是:可靠检测出350×400mm的压铸件中直径在0.4mm以上的气孔。

Gruber &Kaja花费了一年多的时间对多家压铸件及系统制造商的方法进行检查和评估。位于奥地利利恩茨县的AUTFORCE视觉系统有限公司是唯一一家满足Gruber&Kaja公司严苛技术要求的公司。AUTFORCE是基于图像的检测系统领域的专家,该公司提供的系统解决方案最终赢得了Gruber&Kaja的认可,因为该系统在完成质量检测后,还能在50秒的生产周期中快速完成激光打标,以确保产品具有清晰的可追溯性。

先驱工作,成功典范

“我们开创了业界先河。AUTFORCE和Gruber&Kaja都不知道,市面上哪种系统可以对给定尺寸压铸件上如此细小的孔眼进行自动识别和分析。”AUTFORCE董事总经理StefanPerg介绍说。除了气孔尺寸,在规定的最大和最小密封限度内,想要最大程度降低压铸件表面粗糙度也是一项极为复杂的挑战。

例如,采集的图像必须能够显示铣槽等表面机加工痕迹。对此,AUTFORCE的解决方案是:采用带专门设计的拱形碗状光源的多相机系统。“通过多台相机进行图像采集可最大程度减小畸变,并提高光学分辨率。此外,拱形碗状光源还能提供最佳光照条件,将机加工痕迹和铣痕过滤掉,使其几乎不可见。”Perg先生在介绍多相机系统的核心部件结构时如是说道。从整体设计来看,对安装空间的要求也是一大挑战,因为相对于尺寸较大的压铸件,Gruber &Kaja的作业空间非常有限。“由于现有设备几乎占据了所有的空间,多相机系统只能安装在该设备上方。当然,我们还必须考虑到搬运压铸件的机械手在相机工作范围内的最大工作高度。”Perg先生解释说。

核心部件:多相机图像分析

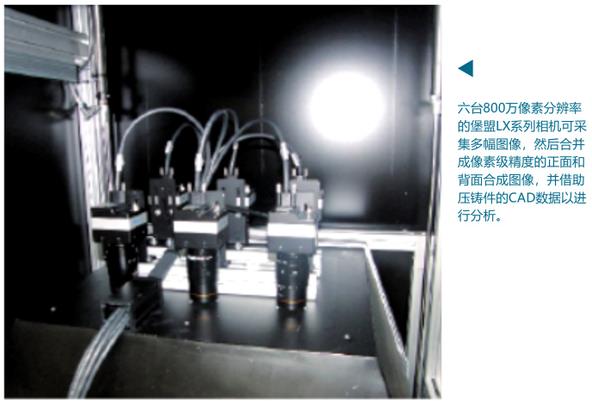

AUTFORCE多相机系统的核心部件是一个带拱形碗状光源的检测单元,该光源配备轻微过压保护,以防止灰尘侵入。对于图像采集,AUTFORCE采用6台800万像素分辨率的堡盟LX系列Gig E相机。“多相机图像采集原理的主要优势在于:

在保持全图像分辨率的情况下,最大限度降低每张图像的畸变。”Perg先生表示。这些相机还兼容第三方软件,因此可通过HALCON®完成图像分析。为此,AUTFORCE专门设计了一款程序,该程序可将多幅图像合并成像素级精度的合成图像,并将该图像与压铸件的CAD数据进行比较,以此来定义检测区域。整个过程仅需几秒便能完成。另外,在分析过程中,机械手夹住压铸件翻转180度,以便检测压铸件背面。相机分辨率与像元尺寸的比值也是一个重要的选择标准。“我们心目中最理想的相机必须采用坚固的设计、足够大的芯片或像元尺寸,以及极高的光学分辨率。”Perg先生说道。凭借5.5×5.5μm的像元尺寸,3360×2496的分辨率,配备ams公司(前身为CMOSIS)CMV8000全局快门传感器的堡盟LXG-80高性能工业相机堪称理想之选。通过符合Gig EVision®标准的接口,该系统可快速、经济、高效地集成到控制环境中。“对于我们而言,相机系统必须采用经久考验、可快速集成的标准数据接口,这是一个前提条件。”Perg先生表示。

全程可追溯性,确保过程可靠性

图像采集完成后,压铸件被转到另一个区域进行激光打标。生产日期、时间和Data Matrix码被打在铸件上,以确保产品在整个生产过程和使用寿命期间都具备可追溯性。未通过气孔检测的压铸件需要进行局部编码,以便在返工合格并通过所有检查后再进行打标。“这样,此类压铸件在进入下一个生产循环前就会被发现,关于该压铸件的任何返工信息也都已储存在产品信息中。”Perg先生介绍道。

全方位的成功

凭借AUTFORCE的解决方案,Gruber&Kaja通过提升自动化水平、减少人工操作与检测工作量来提高效率和经济可行性,同时通过可重复的生产工艺提高可靠性,并确保完整地记录每步工序以及相关结果。此外,可靠持久的激光标记确保了产品的可追溯性。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2946

2946

9794

9794

7834

7834

7813

7813

3528

3528

2743

2743