文:南通通达矽钢冲压科技有限公司 王岳

摘 要: 鼠笼电机转子质量直接影响电机的性能。立式压铸工艺是工业电机常用的生产工艺,转子压铸熔杯的质量及工艺温度控制是顺利制造转子、保证质量的关键。无纸杯压铸工艺取消了石棉纸杯,杜绝了石棉纸压入转子的可能,配合大比压压铸设备有效地提高了电机转子的内在质量,更好地满足超高效电机的性能要求。

关键词: 电机转子; H13立式压铸熔杯; 无石棉

引 言

铸铝转子是电机的重要部件之一,转子铸铝的质量直接影响电机铝耗与杂散损耗,降低压铸转子的铝耗和杂散损耗对于提高电机效率和降低电机温升是一项重要措施; 合理选择压铸比压,提高压铸转子的致密度、降低气孔率是至关重要的, 采用高比压压铸工艺是降低压铸转子气孔率的有 效措施之一。

国内中小型低压电机的转子均采用压铸工艺,压铸有卧式和立式2种形式。因为卧式压铸模具价格价格较高,一般较小规格、较大批量的转子采用卧式压铸,而规格较大、批量较小的转子则采用立式压铸。

立式压铸传统采用石棉纸袋作隔热,熔杯材料一般采用 35CrMo 等铸钢件,热耐磨性较差,易拉伤,使用寿命短,同时存在石棉纸压入转子影响 电机性能的可能。石棉是禁用材料,易产生有害气体,而且导致较高的生产成本。本文介绍一种采用H13材料的无纸杯压铸工艺,取消了石棉纸杯,配合大比压压铸设备,有效地提高了电机转子的生产质量。

1、技术方案

对直径300mm以下的立式压铸熔杯进行无纸杯技术改造,采用H13材料。由于H13材料昂贵,锻件加工困难,所以仅采用H13做套芯,外面采用45钢锻件做座套。考虑到熔杯与设备接触直接传热,熔杯温降快,故而在非受压高度减小套芯壁厚,座套相应高度位置掏空,留出15~30mm 的气隙,起到隔热保温的作用。座套气隙处设有一个直径8~10mm的孔,利于内外气压的平衡。 熔杯套芯与座套采用过盈量0.3~0.4mm的热套工艺,熔杯下端装有带止口的哈夫圈,以防止熔杯套芯与座套发生窜动。压射头同样采用H13材料,压射头与熔杯间隙双边0.6~0.8mm。熔杯上口位置加大40~50mm,止口深度30~40mm,为熔杯壁产生的铝壳提供空间且不致让铝壳遮盖进铝口,不影响压射比压的建立和压力传递的效率, 顺利实现压铸动作的完成。

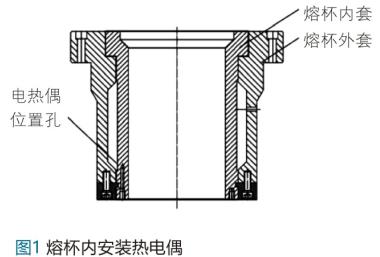

对于立式压铸无纸杯熔杯工艺温度,通过大量的试验,一般控制在(350±30)℃ 比较好。在 熔杯下内套下端面处安装了热电偶,如图 1 所示。 热电偶用于监测熔杯的即时温度,使压射工艺参 数比较稳定,产品质量可控。

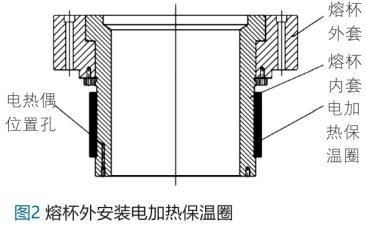

对于直径较大的熔杯,配套的设备较大,产品也相对较大,生产节拍较慢,熔杯自身保温能力较差,不能保证所需的熔杯工艺温度。此时仍然采用H13材料作内套,不采用空气隔热保温工艺,在铝液注入时的位置高度,在熔杯外采用电加热保温的温控措施,如图2所示,实现熔杯压铸时需要的工艺温度。

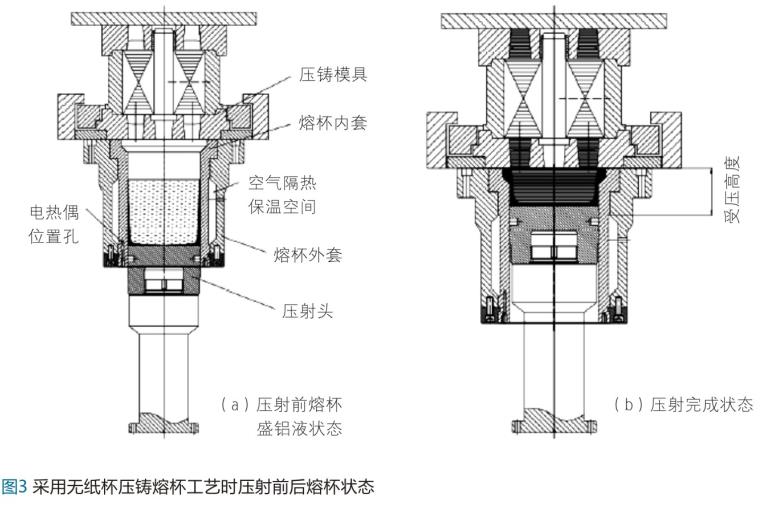

生产中熔杯先要预热,熔杯预热达到工艺温度才能开始生产,铝液温度比用石棉纸杯工艺时提高30~50℃,控制在 730~780 ℃,这样在压射时铝液温度控制在680~720℃,保持较好的工艺参数。图3所示为采用无纸杯压铸熔杯工艺时压 射前后熔杯状态。

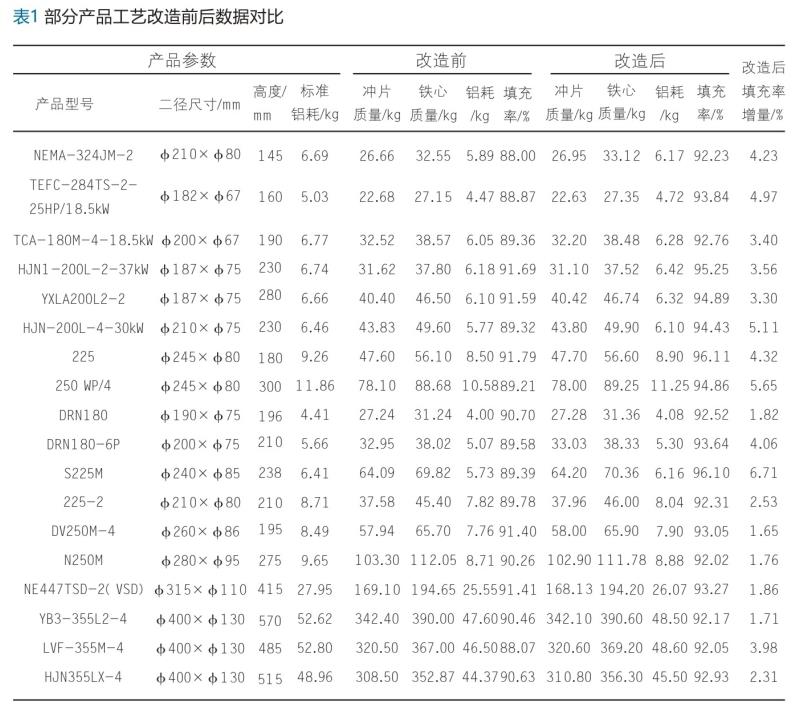

经过两年多的验证,证明在适当的工艺参数条件下,配备大比压压射设备,转子填充率比采用 石棉纸杯工艺时提高了 2%~4% ( 均值) ,达到92%以上,满足了超高效电机的性能要求。表1所示为部分产品工艺改造前后数据对比。

2、结 语

采用H13无纸杯立式压铸熔杯,解决了石棉 纸胎使用过程中员工健康安全问题,避免了石棉纸压入转子的现象,解决了立式压铸熔杯的使用寿命问题,使工艺温度得到有效控制。结合大比压压铸工艺,转子填充率达到92%以上,电机转子质量水平明显提高,满足了超高效电机的性能 要求。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7643

7643

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782